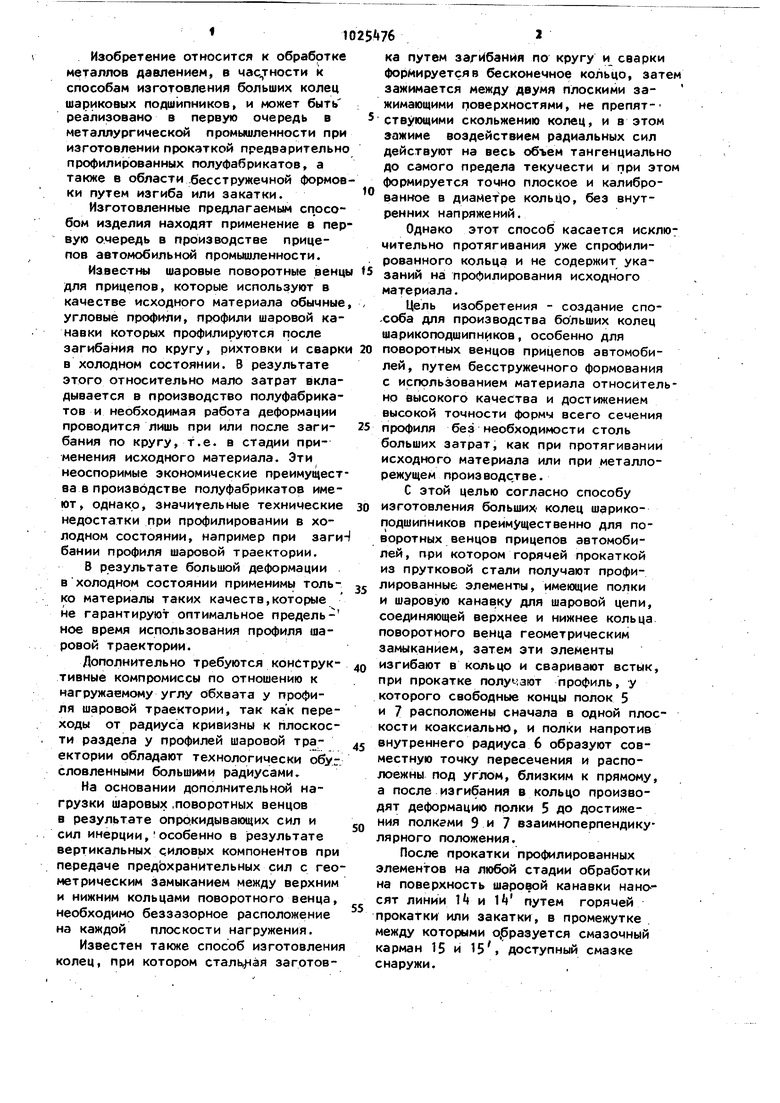

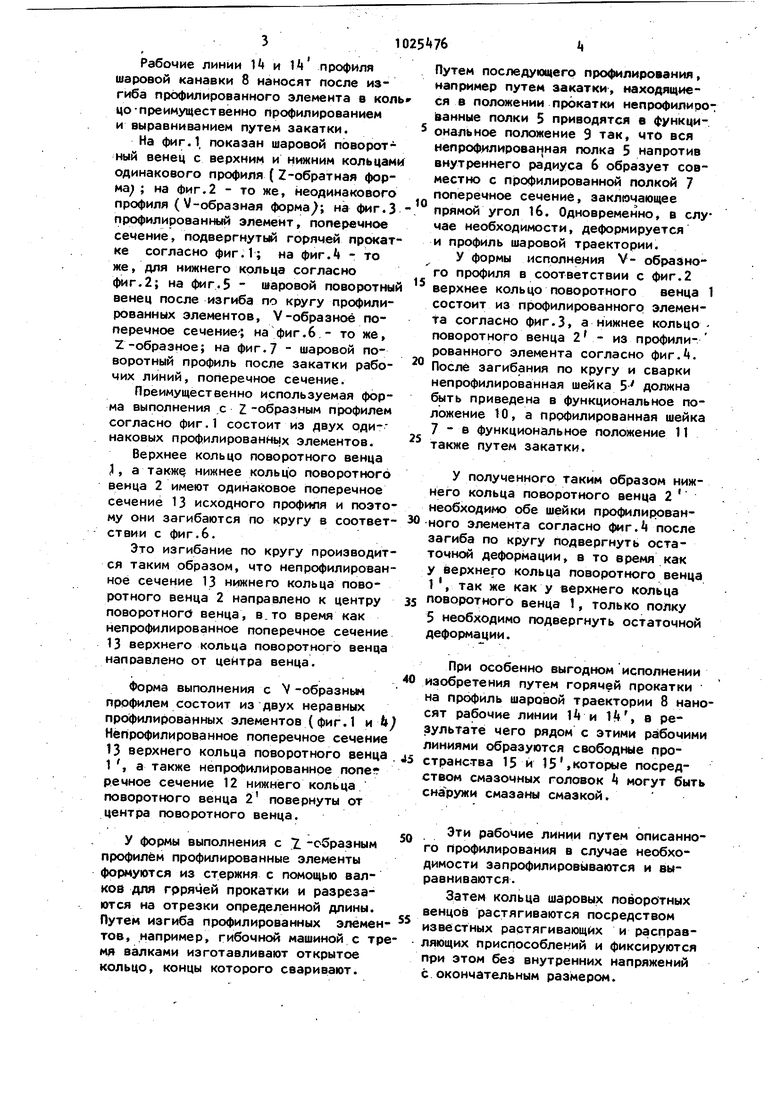

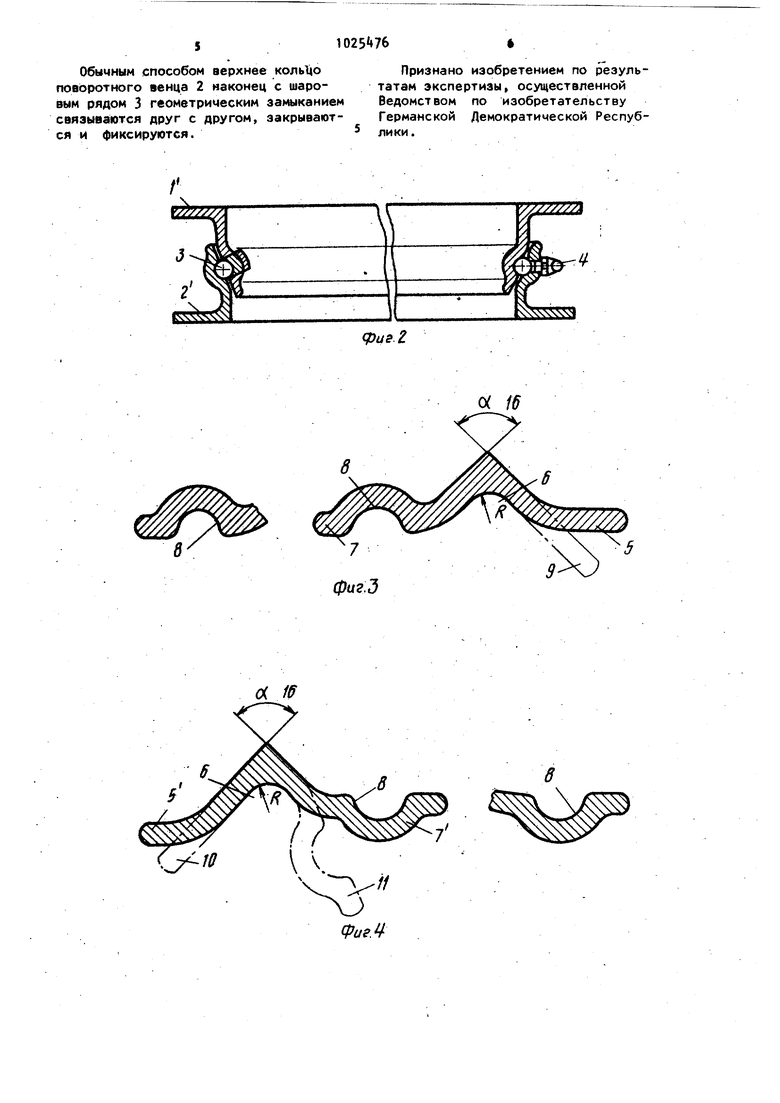

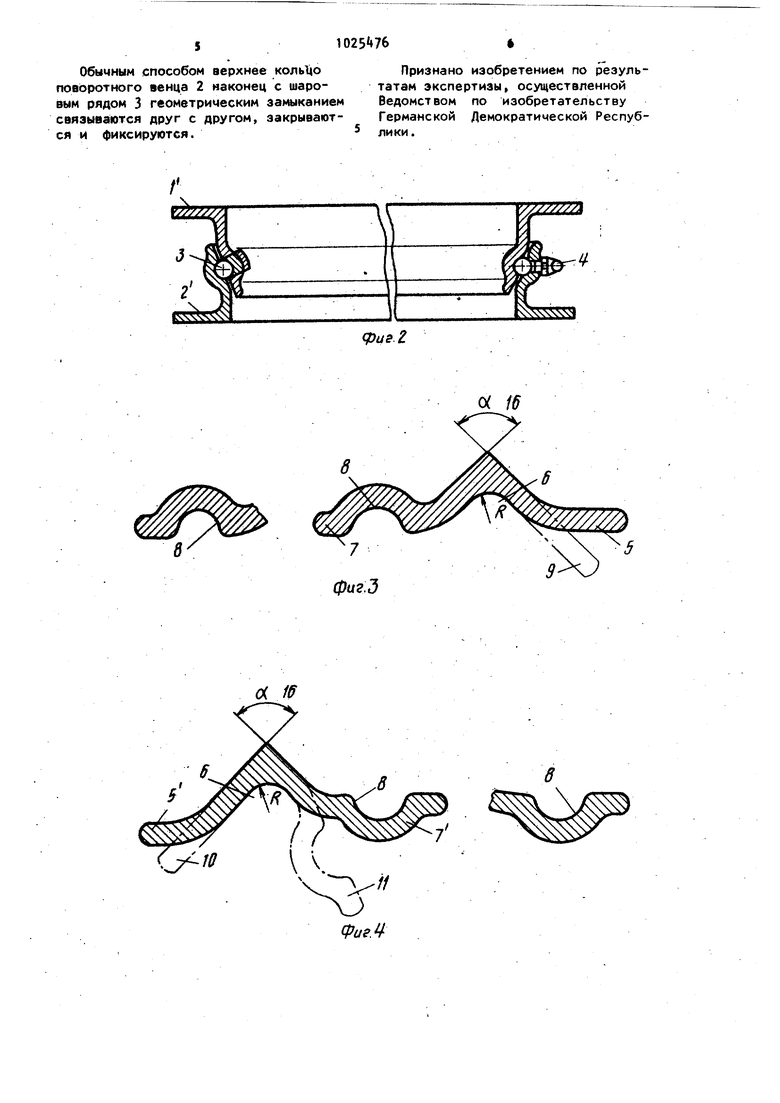

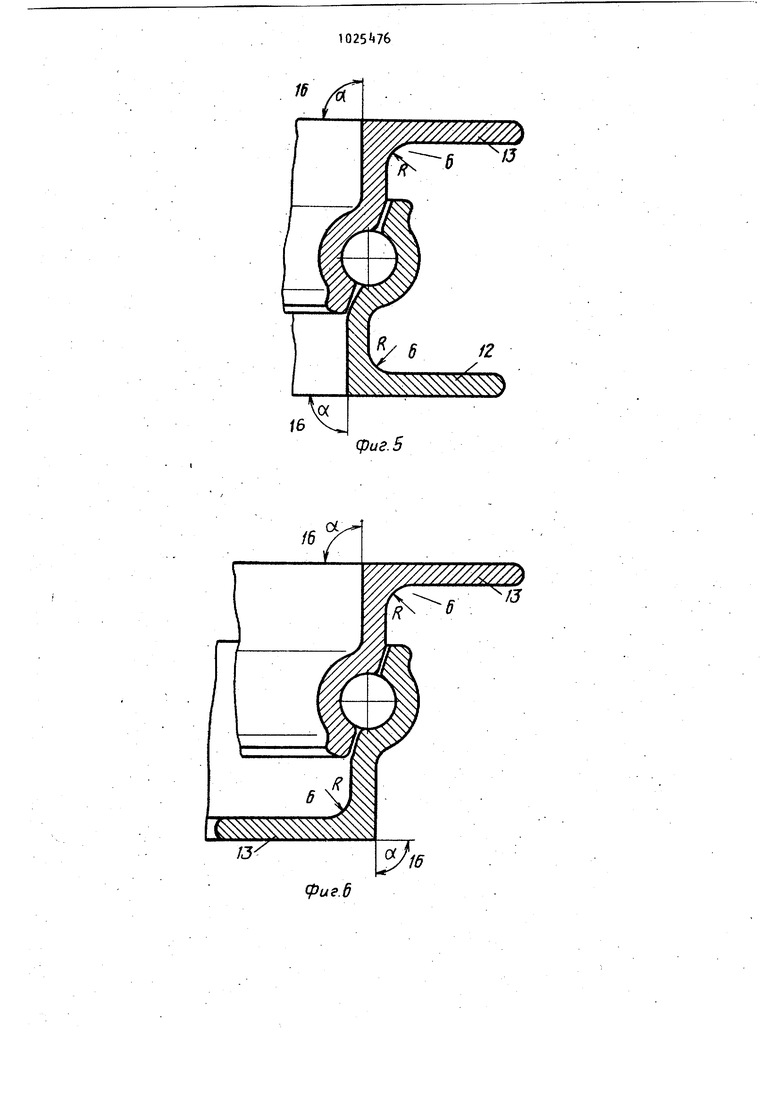

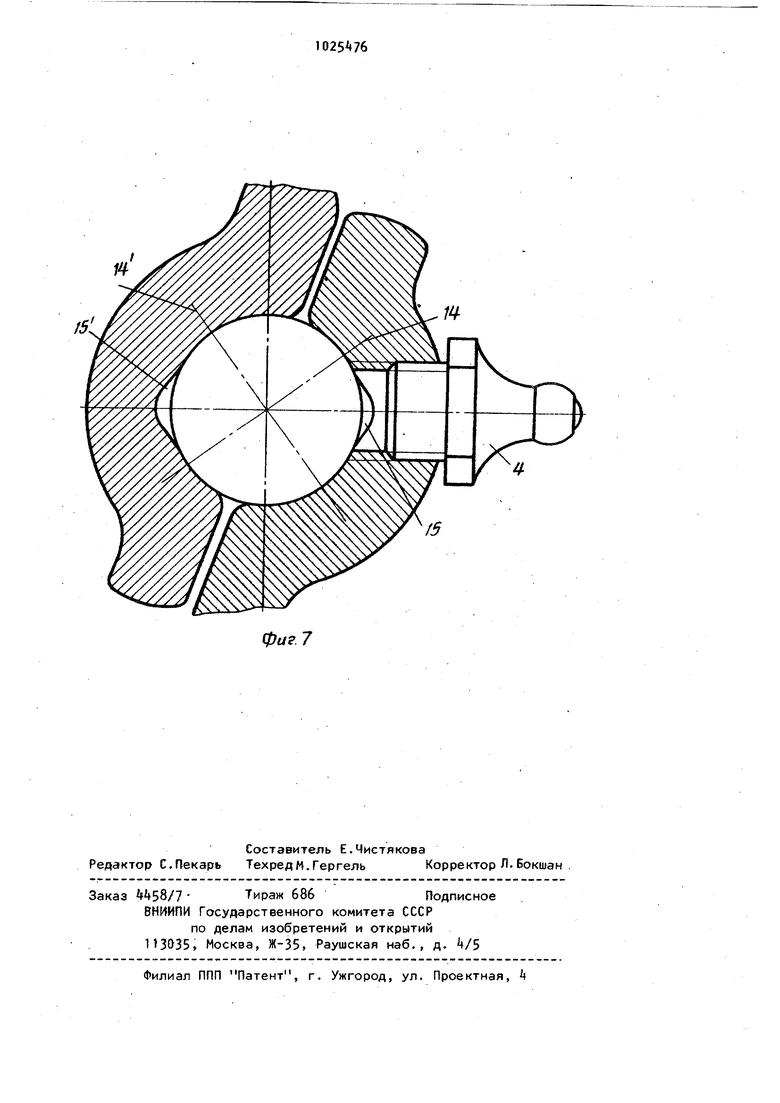

Изобретение относится к обработке металлов даапением, в час тности к способам изготовления больших колец шариковых подшипников, и может быть реализовано в первую очередь в металлургической промышленности при изготовлении прокаткой предварительно профилированных полуфабрикатов, а также в области .бесстружемной формов ки путем изгиба или закатки. Изготовленные предлагаемым спрсобом изделия находят применение в пер вую о.чередь в производстве прицепов автомобильной промьпиленности. Известны шаровые поворотные венц для прицепов, которые используют в качестве исходного материала обычные угловые профили, профили шаровой канавки которых профилируются после загибания по кругу, рихтовки и сварк в холодном состоянии, в результате этого относительно мало затрат вкладывается в производство полуфабрикатов и необходимая работа деформации проводится лишь при или после загибания по кругу, т.е. в стадии применения исходного материала. Эти неоспоримые экономические преимущест ва в производстве полуфабрикатов имеют, однако, значительные технические недостатки при профилировании в холодном состоянии, например при зaги бании профиля шаровой траектории. В результате большой деформации в холодном состоянии применимь( только материалы таких качеств,которые не гарантируют оптимальное предельное время использования профиля шаровой траектории. Дополнительно требуются конструктивные компромиссы по отношению к нагружаемому углу обхвата у профиля шаровой траектории, так как переходы от радиуса кривизны к плоскости раздела у профилей шаровой траектории обладают технологически обуг словленными большими радиусами. На основании дополнительной нагрузки шаровых .поворотных венцов в результате опрокидывающих сил и сил инерции,особенно в результате вертикальныхсиловых компонентов при передаче предЬхранительных сил с гео метрическим замыканием между верхним и нижним кольцами поворотного венца, необходимо беззазорное расположение на каждой плоскости нагружения. Известен также способ изготовления колец, при котором сталцная заготовка путем заг бания по кругу и сварки формируется в бесконечное кольцо, затем зажимается между двумя плоскими зажимающими поверхностями, не препятствующими скольжению колец, и в этом зажиме воздействием радиальных сил действуют на весь объем тангенциально до самого предела текучести и при этом формируется точно плоское и калиброванное в диаметре кольцо, без внутренних напряжений. Однако этот способ касается исключительно протягивания уже спрофилированного кольца и не содержит указаний на профилирования исходного материала. Цель изобретения - создание спо-соба для производства больших колец шарикоподшипников, особенно для поворотных венцов прицепов автомобилей, путем бесстружечного формования с использованием материала относительно высокого качества и достижением высокой точности формы всего сечения профиля без необходимости столь больших затрат, как при протягивании исходного материала или при металлорежущем производстве. С этой целью согласно способу изготовления больших колец шарикоподшипников преимущественно для поворотных венцов прицепов автомобилей, при котором горячей прокаткой из прутковой стали получают профилированные элементы, имеющие полки и шаровую канавку для шаровой цепи, соединяющей верхнее и нижнее кольца поворотного венца геометрическим замыканием, затем эти элементы изгибают в кольцо и сваривают встык, при прокатке получают профиль, у которого свободные концы полок 5 и 7 расположены сначала в одной пхюскости коаксиально, и полки напротив внутреннего радиуса 6 образуют совместную точку пересечения и располоежны под углом, близким к прямому, а после изгибания в кольцо производят деформацию полки 5 до достижения полками 9 и 7 взаимноперпендику лярного положения. После прокатки профилированных элементов на любой стадии обработки на поверхность шаровой канавки наносят линии И и путем горячей прокатки или закатки, в промежутке между которыми о,бразуется смазочный карман 15 и 15, доступный смазке снаружи., Рабочие линии 14 и k профиля шаровой канавки 8 наносят после изгиба профилированного элемента в кол цопреимущест венно профилированием и выравниванием путем закатки. На фиг.1 показан шаровой поворотный венец с верхним и нижним кольцам одинакового профиля ( Z-обратная форма ; на Фиг.2 - то же, неодинакового профиля (V-образная форма ; на фиг.З профилированный элемент, поперечное сечение, подвергнутый горячей прокат ке согласно фиг.1; на фиг. - то же, для нижнего кольца согласно фиг.2; на фиг.5 - шаровой поворотны венец после изгиба по кругу профилированных элементов, V-образное поперечное сечение; на фиг.6.- то же, Z-образное; на фиг.7 - шаровой поворотный профиль после закатки рабочих линий, поперечное сечение. Преимущественно используемая форма выполнения с Z-образным профилем согласно фиг.1 состоит из двух рди- наковых профилированных элементов. Верхнее кольцо поворотного венца И, а также нижнее кольцо поворотного венца 2 имеют одинаковое поперечное сечение 13 исходного профиля и поэто му они загибаются по кругу в соответ ствии с фиг.6. Это изгибание по кругу производит ся таким образом, что непрофилирован ное сечение 13 нижнего кольца поворотного венца 2 направлено к центру поворотного венца, в.то время как непрофилированное поперечное сечение 13 верхнего кольца поворотного венца направлено от центра венца. Форма выполнения с V -образным профилем состоит из двух неравных профилированных элементов ( фиг. 1 t Нёпрофилированное поперечное сечение 13 верхнего кольца поворотного венца 1 , а также непрофи лированнре nonei речное сечение 12 нижнего кольца поворотного венца 2 повернуты от центра поворотного венца. У формы выполнения с 7. -образным профилем профилированные элементы формуются из стержня с помощью валков для гррячей прокатки и разрезаются на отрезки определенной длины. Путем изгиба профилированных элемен тов, например, гибочной машиной с тр мя валками изготавливают открытое кольцо, концы которого сваривают. Путем последующего профилирования, например путем закатки, находящиеся в положении прокатки непрофилироЬанные полки 5 приводятся в функциональное положение 9 так, что вся непрофилированная полка 5 напротив внутреннего радиуса 6 образует совместно с профилированной полкой 7 поперечное сечение, заключающее прямой угол 16. Одновременно, в случае необходимости, деформируется и профиль шаровой траектории. У формы исполнения V- образного профиля в соответствии с фиг.2 верхнее кольцо поворотного венца 1 состоит из профилированного элемента согласно фиг.З, а нижнее кольцо поворотного венца 2 - из профилированного элемента согласно фиг.А. После загибания по кругу и сварки непрофилированная шейка 5 должна быть приведена в функциональное положение 10, а профилированная шейка 7 - в функциональное положение 11 также путем закатки. У полученного таким образом нижнего кольца поворотного венца 2 необходимо обе шейки профилирован.ного элемента согласно фиг. после загиба по кругу подвергнуть остаточной деформации, в то время как у верхнего кольца поворотного венца 1 , так же как у верхнего кольца поворотного венца 1, только полку 5 необходимо подвергнуть остаточной деформации. При особенно выгодном исполнении изобретения путем горячей прокатки на профиль шаровой траектории 8 наносят рабочие линии 14 и 14, в результате чего рядом с этими рабочими линиями образуются свободные пространства 15 и 15.которые посредством смазочных головок 4 могут быть снаружи смазаны смазкой. Эти рабочие линии путем описанного Профилирования в случае необходимости запрофилировываются и выравниваются. Затем кольца шаровых поворотных венцов растягиваются посредством известных растягивающих и расправляющих приспособлений и фиксируются при этом без внутренних напряжений с окончательным размером.

Обычным способом верхнее коль1|о поворотного венца 2 наконец с шаровым рядом 3 геометрическим замыканием связываются друг с другом, закрываются и фиксируются.

Признано изобретением по р зультатам экспертизы, осуществленной Ведомством по изобретательству Германской Демократической Республики .

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛЬ ДЛЯ КОЛЕЦ ПОВОРОТНОГО КРУГА ТРАНСПОРТНЫХ СРЕДСТВ | 1999 |

|

RU2171151C2 |

| ПРИЦЕП | 2010 |

|

RU2428345C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ | 1992 |

|

RU2041757C1 |

| АВТОТРАКТОРНЫЙ ПРИЦЕП | 2007 |

|

RU2341400C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2011 |

|

RU2481911C2 |

| ДВУХОСНЫЙ ПРИЦЕП | 2009 |

|

RU2397905C1 |

| ПРИЦЕПНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2007 |

|

RU2340505C1 |

| ИЗОЛЯЦИОННАЯ ПЛАСТИНА ДЛЯ ЗАВИВАНИЯ В КЛАДКУ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННОЙ ПЛАСТИНЫ ДЛЯ ЗАБИВАНИЯ В КЛАДКУ | 1992 |

|

RU2090711C1 |

| Механизм стабилизации движения двухосного прицепа | 2020 |

|

RU2765587C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ЧАСТИЧНО ПРОФИЛИРОВАННЫХ ТРУБ | 2003 |

|

RU2338620C2 |

фи.3

W/////// // Sj

Ь12

/

фиг. 5

фаг. 7

Авторы

Даты

1983-06-30—Публикация

1979-08-29—Подача