Данное изобретение касается способа согласно ограничительной части пункта 1 формулы изобретения, а также устройства согласно ограничительной части пункта 9 формулы изобретения.

Профилированные трубы и соответственно участки труб производятся, к примеру, в автомобильной промышленности для применения в качестве смещаемых деталей для шарнирных валов или передвижных рулевых колонок. При этом используются, как правило, всегда две продольно смещаемые относительно друг друга трубы, которые связаны друг с другом с геометрическим замыканием относительно вращения вокруг своих продольных осей. При этом могут компенсироваться изменения интервала между концевыми точками этих труб и, тем не менее, может передаваться точное вращение. Эти требования необходимы, как уже упомянуто, как в трансмиссии, так и при управлении в моторных транспортных средствах. С одной стороны, при этом эти трубы должны быть выполнены по возможности более легкими и должны иметь точное профилирование с по возможности малым люфтом и высокую прочность.

Для изготовления холодной обработкой давлением, в частности, таких тонкостенных, внутри и снаружи профилированных и соответственно снабженных подобным зубчатому венцу поперечным сечением участков трубы из металла обычно используется аналогичным образом профилированная оправка. Эту оправку вводят в трубчатую заготовку, а снаружи механически воздействуют на поверхность заготовки, к примеру, посредством ударной прокладки. Это происходит, как правило, автоматически в соответствующим образом выполненной производственной установке. При этом оправка должна иметь большую длину, чем обрабатываемая область заготовки, так как оправка должна оставаться вставленной для профилирования в пределах всей длины заготовки и должна затем вытягиваться обратно в производственную установку, чтобы удалять готовую деталь и загружать производственную установку новой заготовкой.

Вместе с тем, этот традиционный способ и соответствующие производственные установки подходят только для производства труб ограниченной длины. Если должны производиться соответственно более длинные трубы, то эти установки ввиду своих габаритных размеров не пригодны, тем более, что любое удлинение оправки не принимается в расчет также ввиду увеличивающихся производственных затрат.

Из DE 3715393 А1 известен способ для изготовления имеющего прямые или наклонные внутренние зубчатые венцы полого тела, а также устройство для осуществления этого способа. При этом подлежащая обработке заготовка зажимается на одном конце вместе с концом снабженной снаружи зубчатым венцом оправки в цанговом зажиме, в то время как другой конец оправки поддерживается посредством заостренного держателя, а другой конец заготовки поддерживается лишь посредством оправки. Внешняя поверхность заготовки в области между концами подвергается ударной обработке посредством валков, которые установлены с возможностью вращения в приводимых во вращение валковых головках.

Задача данного изобретения состоит в том, чтобы разработать способ и устройство, пригодные для изготовления даже относительно длинных, по меньшей мере, частично профилированных участков трубы посредством механических кузнечно-прессовых установок.

Эта задача согласно изобретению решается посредством отличительных признаков способа согласно пункту 1 формулы изобретения. Предпочтительные варианты осуществления соответствующего изобретению способа следуют из зависимых пунктов 2-8 формулы изобретения.

Вследствие того что заготовка концом не подлежащей обработке области подводится к зажимному приспособлению, длина оправки может выбираться соответственно длине подлежащей обработке или обрабатываемой области заготовки. В частности, диапазон движения оправки может ограничиваться при этом практически только длиной подлежащей обработке области. Это приводит предпочтительно к более маленьким габаритным размерам установок, в частности, в области приводов и направляющих. Привод технологической позиции и вращательный привод оправки могут располагаться при этом очень компактно на одной и той же раме установки.

Далее подача в зажимное приспособление заготовки может происходить за пределами области обработки на противолежащей стороне. Также можно снова извлекать по окончании обработки обработанную там трубу. При этом процесс ввода и извлечения может предпочтительным образом осуществляться посредством одного единственного устройства.

Посредством использования вторичной шпиндельной бабки, которая связывается пикой с геометрическим замыканием с первичной шпиндельной бабкой, можно достичь полностью силового и надежного закрепления заготовки для последующей обработки.

Посредством соответствующего изобретению способа можно снабжать, в частности, предпочтительно относительно длинные, тонкостенные заготовки, по меньшей мере, на отдельных областях выполненным внутри и снаружи профилированием. Как правило, производится аксиально проходящая зубчатая геометрия, вследствие чего эти трубы подходят для применения в качестве прочных на кручение телескопических труб. Такие трубы используются, к примеру, не только для транспортного машиностроения, например, в шарнирных валах или рулевых колонках.

Способ подходит, в частности, для применения метода ударной прокатки в качестве механической холодной обработки давлением, т.е. следующей одна за другой ковочной и соответственно ударной обработкой заготовок радиально снаружи посредством профилированных или плоских прокатных валков. При этом известным образом можно производить как внутренние зубчатые венцы (профилирование), так и - одновременно - внутренние и внешние зубчатые венцы (профилирование).

Преимущественно первое зажимное закрепление заготовки происходит посредством нагруженного пружиной предварительно напряженного устройства, которое реализуется в зажимном приспособлении. Т.е. так, что заготовка из подающего устройства вводится в предварительно напряженное устройство и закрепляется там для подачи на оправку.

С помощью соединения с геометрическим и/или силовым замыканием между первичной шпиндельной бабкой и зажимным приспособлением достигают надежной и точной передачи вращательного движения оправки на заготовку, что гарантирует в последующем высокую точность обработки.

Преимущественно заготовка смещается за счет аксиального движения на оправку зажимного приспособления и затем, совместно, - через технологическую позицию. При этом приводы как для продольного перемещения через технологическую позицию, так и для возможного периодического вращательного движения для производства точного зубчатого венца предпочтительно реализованы в первичной шпиндельной бабке.

Задача решается далее, в соответствии с изобретением, посредством устройства с отличительными признаками по пункту 9 формулы изобретения. Предпочтительные варианты осуществления соответствующего изобретению устройства следуют из зависимых пунктов 10-14 формулы изобретения.

Соответствующим изобретению расположением первичной шпиндельной бабки, технологической позиции и вторичной шпиндельной бабки достигают по возможности наиболее компактной конструкции устройства. Рама установки с интегрированными на ней первичной шпиндельной бабкой и технологической позицией не имеет, вместе с тем, по сравнению с традиционными устройствами никаких существенных различий по габаритным размерам, хотя при этом могут обрабатываться более длинные области заготовок или соответственно более длинные заготовки. Находящиеся на расстоянии от этой рамы области фиксации и направляющей вторичной шпиндельной бабки выполнены также очень компактно и экономно и могут, кроме того, содержать загрузочно-разгрузочный механизм для заготовок или соответственно резервируют достаточное пространство для доступа таких устройств.

С помощью предпочтительного варианта осуществления зажимного приспособления с полым цилиндрическим корпусом и расположенными в нем зажимными или соответственно захватными элементами, которые действуют частично под пружинной нагрузкой, создается очень компактный элемент. Вращение зажимного приспособления и удерживаемой в нем заготовки происходит предпочтительно посредством вводимой в зажимное приспособление пики или ее свободного конца.

Пример осуществления данного изобретения разъясняется ниже более подробно при помощи чертежей, на которых:

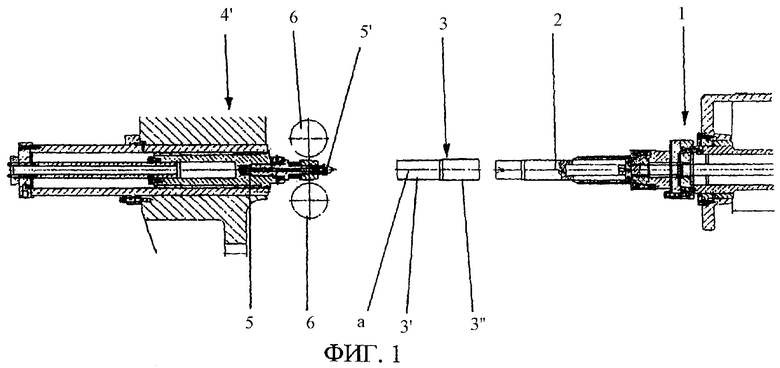

фиг.1 - схематически конструкция традиционного устройства для изготовления профилированных изнутри и снаружи труб;

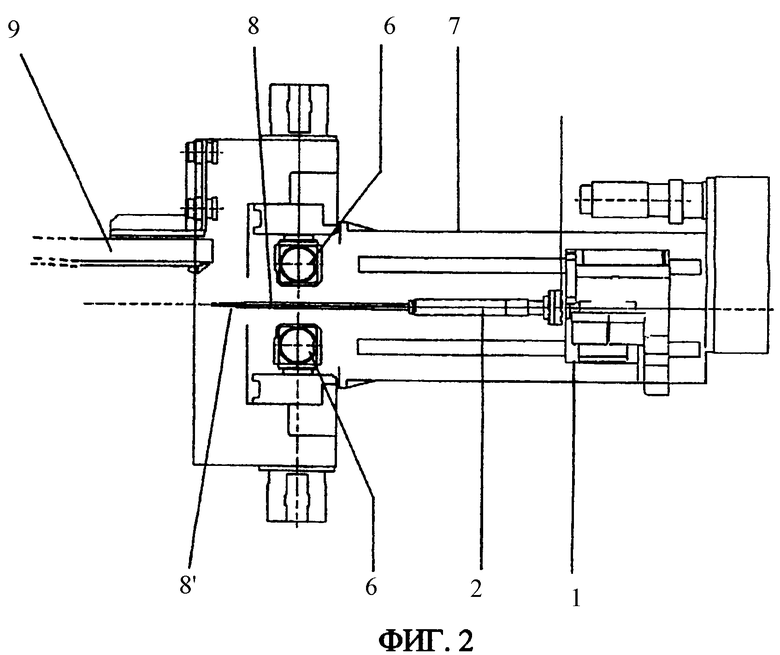

фиг.2 - схематически вид сверху на область первичной бабки и область обработки соответствующего изобретению устройства;

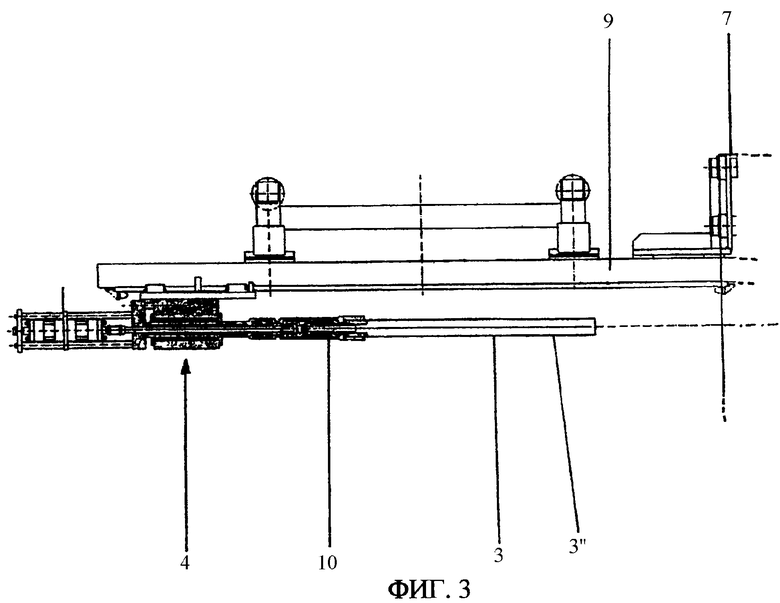

фиг.3 - вид сверху на область вторичной бабки соответствующего изобретению устройства согласно фиг.2;

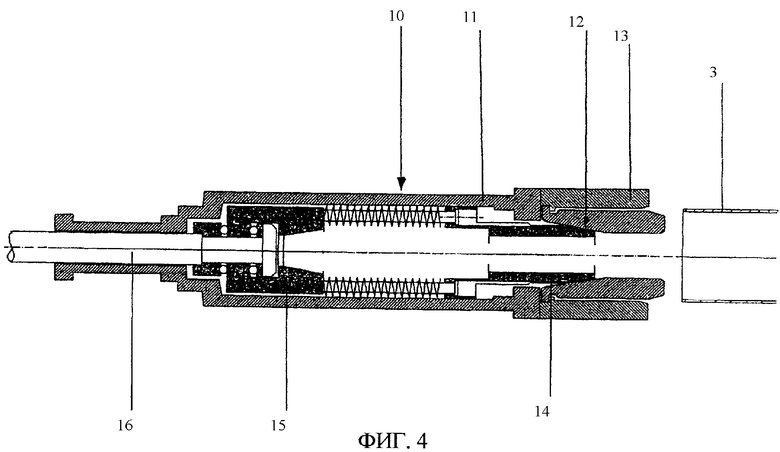

фиг.4 - продольное сечение зажимного приспособления в области вторичной бабки устройства согласно фиг.3, в позиции подачи;

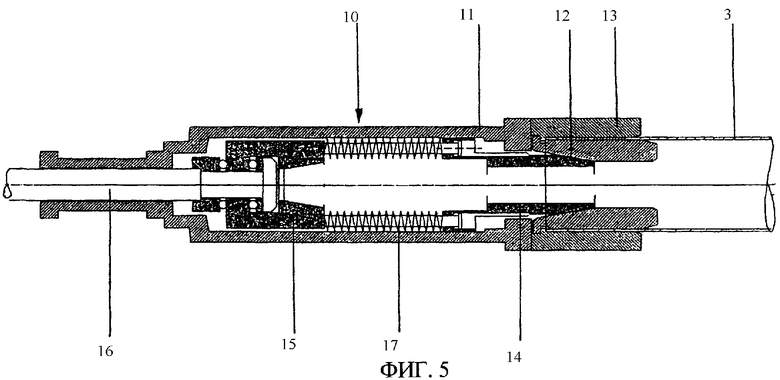

фиг.5 - продольное сечение согласно фиг.4, со вставленной заготовкой;

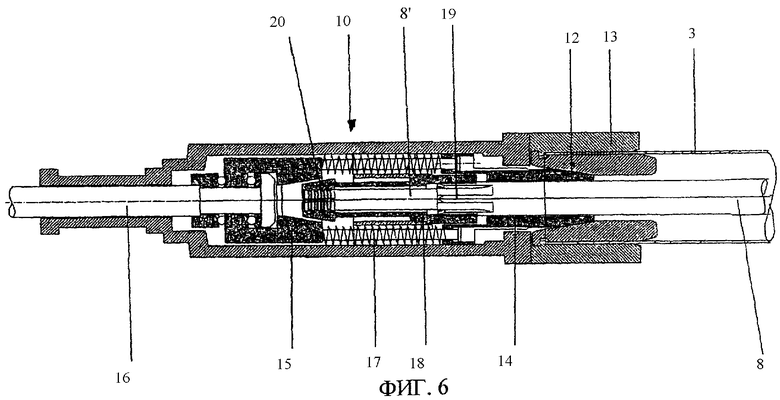

фиг.6 - продольное сечение согласно фиг.4, с введенным концом пики;

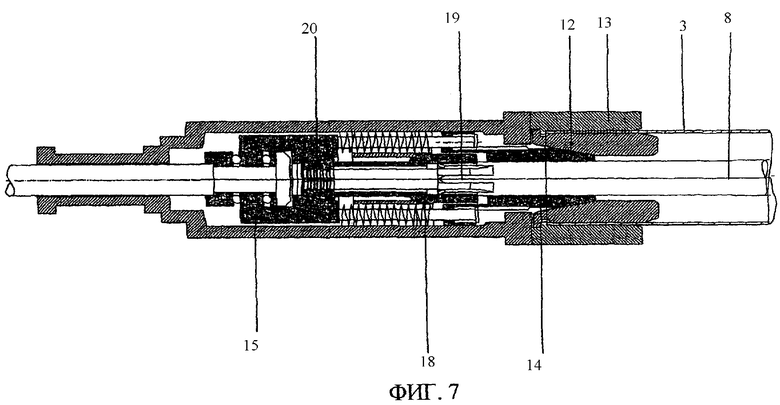

фиг.7 - продольное сечение согласно фиг.4, в стадии эксплуатации с закрепленной пикой и зажатой заготовкой.

На фиг.1 схематически представлена конструкция традиционного устройства для изготовления профилированных изнутри и снаружи труб. Устройство содержит на правой стороне шпиндельную бабку 1 с периодическим вращательным приводом. Налево от шпиндельной бабки 1 на расстоянии расположена оправка 2, которая имеет поверхность, выполненную соответственно наносящемуся на заготовку 3 профилированию.

Заготовка 3 имеет две области с различным диаметром, первая область 3' с меньшим диаметром, а вторая область 3'' с большим диаметром. Профилирование должно быть в представленном примере образовано на области 3'' заготовки 3. При этом обычно речь идет о проходящем параллельно оси а заготовки зубчатом профиле. Профилированные подобным образом внутри и снаружи детали используются, к примеру, для состоящих из двух частей телескопических труб для образования телескопических соединений в транспортном машиностроении.

На левой стороне образована контропора 4', которая имеет продольно смещаемую пиноль 5. В области исходного положения конца 5' пиноли 5 схематически представлены в форме двух кругов радиально снаружи воздействующие на заготовку 3 механические обрабатывающие средства 6. Под обрабатывающими средствами обработки понимаются, например, известные вращающиеся вибрационные валки, которые по круговой траектории движения приводятся в контакт с поверхностью заготовки 3 и при этом - в соответствии с формой оправки 2 - образуют профилирование на заготовке 3.

Для этого торец оправки 2 вводится известным образом в отверстие заготовки 3 справа налево, и оправка 2 дальше перемещается вместе с заготовкой 3 до упора в пиноль 5. Затем осуществляют образование профилирования при периодическом вращательном перемещении и продольном смещении оправки 2 по отношению к обрабатывающему средству 6.

После образования профилирования оправка 2 отводится в свое исходное положение на правой стороне, и теперь окончательно обработанная заготовка 3 снимается с оправки 2 с помощью специальных средств и удаляется.

Из этого представления ясно, что в зависимости от общей длины заготовки 3 оправка 2 должна быть выполнена соответствующей длины и также как и интервал между шпиндельной бабкой 1 и контропорой 4'. Кроме того, оправка 2 должна иметь возможность как полностью вводиться в заготовку 3, так и полностью выводиться из заготовки 3, чтобы она в принципе могла подводиться и затем снова отводиться.

Чтобы теперь иметь возможность обрабатывать также более длинные трубы или соответственно заготовки 3, согласно изобретению предлагается устройство по фиг.2 и фиг.3.

Первичная шпиндельная бабка 1 расположена здесь также с возможностью продольного смещения в раме 7 устройства обработки. Далее от шпиндельной бабки 1 периодически приводится во вращение оправка 2 вокруг своей продольной оси. Кроме того, на раме 7 расположены обрабатывающие средства 6, чтобы воздействовать радиально относительно оси первичной шпиндельной бабки. Здесь также обрабатывающие средства 6 выполнены, например, в виде вибрационных валков. При этом все приводные средства или соответственно приводные оси как для перемещения первичной шпиндельной бабки 1 и, вместе с тем, оправки 2, так и обрабатывающих средств 6 расположены на раме 7.

Далее теперь соосно с оправкой 2 образована пика 8, которая с возможностью аксиального перемещения проведена через оправку 2. Левый конец пики 8 закреплен в приводе, который позволяет аксиальное перемещение пики 8 по отношению к первичной шпиндельной бабке 1. Для наглядности этот привод на фиг.2 не представлен. В случае привода речь может идти, к примеру, о гидроцилиндре, который позволяет нагружать пику 8 высокой статической тянущей силой в направлении первичной шпиндельной бабки 1.

Свободный конец пики 8 в области конца 8' снабжен зубчатым венцом или бороздами, как более подробно будет описано ниже.

Напротив конца 8' пики 8 в продолжении оси первичной шпиндельной бабки расположена вторичная шпиндельная бабка 4 с возможностью продольного смещения на опоре 9 рамы 7, как это следует из фиг.3.

Эта вторичная шпиндельная бабка 4 имеет зажимное приспособление 10 в форме зажимной цанги для фиксации заготовки 3. При этом торец подлежащей обработке области 3'' заготовки 3 направлен к первичной шпиндельной бабке 1, в то время как конец не подлежащей обработке области 3' закрепляется в зажимном приспособлении 10.

В этой исходной позиции подачи вторичная шпиндельная бабка 4 находится настолько далеко слева от области обрабатывающих средств 6, что вся длина заготовки 3 также находится слева за пределами области обрабатывающих средств 6. При этом заготовку 3 перед обработкой можно просто и автоматизированно подводить посредством подходящих подающих средств (здесь не представлены) к зажимному приспособлению 10 и после произведенной обработки заготовки 3, при необходимости, также снова удалять ее без вхождения в область рамы 7 обрабатывающих средств 6.

Посредством этого расположения, в частности, оправка 2 может выполняться лишь по длине обрабатываемой области 3'' заготовки 3 и, вместе с тем, длина направляющих первичной шпиндельной бабки 4 для ее продольного перемещения соответственно получается короткой. Далее длина рамы в области первичной шпиндельной бабки 1 и обрабатывающих средств 6 также для относительно длинных заготовок 3, соответственно длине обрабатываемой области 3'', может получаться при этом относительно короткой и не должна проходить, как в традиционных системах, по меньшей мере на полную длину или до двойной длины заготовки 3.

Зажимное приспособление 10 расположено свободно вращающимся в продольно смещаемой шпиндельной бабке 4, как следует из фиг.3 на продольном сечении. Зажимное приспособление 10 предпочтительно имеет цилиндрический корпус 11, внутри правого конца которого расположена зажимная цанга 12. В цилиндрический зазор, образованный между зажимной цангой 12 и расположенным вокруг нее зажимным кольцом 13, может вдвигаться конец заготовки 3, как представлено на фиг.4.

Зажимная цанга 12 приводится в действие посредством конуса 14, расположенного с возможностью продольного смещения в корпусе 11. Конус 14 пружинно опирается на также расположенный с возможностью смещения в корпусе 11 нажимной поршень 15, который с возможностью поворота установлен и удерживается на приводной тяге 16.

Фиг.5 показывает вдвинутую между зажимной цангой 12 и зажимным кольцом 13 и удерживаемую заготовку 3. Нажимной поршень 15 сместился при этом к зажимной цанге 12 в корпусе 11 и вследствие этого прижимает конус 14 через пружину 17 к внутренней стороне зажимной цанги 12 и фиксирует при этом заготовку 3 в соответствующей позиции.

Чтобы теперь достичь соединения без возможности проворота между зажимным приспособлением 10 и оправкой 2, далее расположен продольно подвижный в корпусе 11 вращательный поводковый патрон 18, как следует из фиг.6. Этот вращательный поводковый патрон 18 не был представлен на фиг.4 и 5 для наглядности.

Вдвижением конца 8' пики 8 теперь достигают соединения с геометрическим замыканием между пикой 8 и вращательным поводковым патроном 18. Для этого пика 8 в области своего конца 8' имеет продольный зубчатый венец 19, который входит в соответствующие пазы вращательного поводкового патрона 18. В то время как передние кромки продольного зубчатого венца 19 выполнены клиновидно, вращательный поводковый патрон 18 и соответственно зажимное приспособление 10 автоматически позиционируются в правильном поворотном положении.

На фиг.7 представлены, наконец, полностью соединенные друг с другом зажимное приспособление 10 и пика 8. При этом задняя область 20 вращательного поводкового патрона 18 выполнена конусообразно в виде зажимной цанги, и ее внутренняя сторона имеет радиальные периферические пазы, в которые могут вставляться с геометрическим замыканием радиально обегающие ребра конца пики 8. При воздействии нажимного поршня 15 направо он входит теперь с геометрическим и силовым замыканием в контакт с вращательным поводковым патроном 18 и образует при этом осевое соединение для процесса зажима. Теперь пика 8 может передвигаться за счет своего привода направо к первичной шпиндельной бабке 1 и устанавливаться с напряжением, вследствие чего через вращательный поводковый патрон 18 и зажимную цангу 12 заготовка 3 теперь прочно зажимается для обработки и без возможности проворота прижимается к упору на оправке 2.

Это выполнение зажимного приспособления 10 позволяет согласно изобретению захватывать и фиксировать заготовку 3 в ее не подвергаемой обработке области 3'. Движение для фиксации производится посредством расположенного на вторичной шпиндельной бабке 4 продольного привода, к примеру, электрического или гидравлического привода, который перемещает нажимной поршень 15 в корпусе 11 зажимного приспособления 10 в направлении заготовки 3.

Связанное пикой 8 с первичной шпиндельной бабкой 1 зажимное приспособление 10 аксиально смещается теперь вместе с заготовкой 3 через область обработки обрабатывающих средств 6, причем периодический поворот заготовки 3 производится приводом оправки 2.

Теперь профилирование заготовки 3 осуществляется преимущественно посредством вибрационных валков обрабатывающих средств 6 известным способом. При этом профилирование в зависимости от выбора формы вибрационных валков, либо профилированных, либо плоских, может осуществляться внутри и снаружи или, при необходимости, только внутри заготовки 3.

После образования готового профилирования заготовки 3, как правило, продольного зубчатого венца, окончательно обработанная заготовка 3 после радиальной подачи обрабатывающих средств 6 может фиксироваться и удерживаться в этой позиции подающим устройством. При этом теперь можно отводить оправку 2 с первичной шпиндельной бабкой 1 из заготовки 3 направо. Затем обрабатывающие средства 6 могут перемещаться назад в свою исходную позицию, и, наконец, отводится назад заготовка 3 в область загрузочного устройства за счет обратного движения зажимного приспособления 10 со вторичной шпиндельной бабкой 4 в исходную позицию. После устранения зажимного соединения в зажимном приспособлении 10 заготовка 3 может выгружаться из области подачи, и новая заготовка 3 может, как описано вначале, подводиться к зажимному приспособлению 10.

Другое преимущество этого устройства и этого способа видится в том, что оправка 2 ввиду относительно короткой длины может просто заменяться. Преимущественно это может происходить с помощью быстросменного устройства, чтобы иметь возможность быстрого переоборудования на другую зубчатую конфигурацию. При этом делается возможной практически более простая по сравнению с обычными способами и более быстрая замена оправки 2. Дальнейшее преимущество состоит в том, что подача и последующее удаление окончательно обработанной заготовки 3 могут осуществляться с помощью одного и того же устройства.

Такими образом, с помощью соответствующего изобретению способа и устройства могут обрабатываться, например, заготовки с наружным диаметром между 20 мм и 200 мм и длиной до 6000 мм, подлежащая обработке область которых имеет длину до 1000 мм. Такие тонкостенные трубы могут иметь толщину стенки между 1,0 мм и 8,0 мм и соединяться затем в высокоточную телескопическую трубу. При этом заготовки состоят из стали или других металлов. Само собой разумеется, с помощью способа и устройства можно обрабатывать также более короткие трубы с более короткими подлежащими обработке областями.

Изобретение относится к области обработки металлов давлением и может быть использовано при профилировании труб. Полую цилиндрическую заготовку подводят не подлежащим обработке концом к зажимному приспособлению и фиксируют в нем. После этого в конец подлежащей обработке области заготовки вводят оправку, в которой коаксиально проведена продольно смещаемая пика. Ее свободный конец проходит до зажимного приспособления. Конец пики после этого приводится в аксиальном направлении заготовки в контакт с геометрическим замыканием с зажимным приспособлением. Оправку вместе с зажимным приспособлением и заготовкой аксиально проводят через стационарную технологическую позицию. В этой позиции снаружи радиально воздействуют на поверхность заготовки вдоль подлежащего обработке участка для осуществления ее внутреннего и, при необходимости, наружного профилирования. Устройство содержит первичную и аксиально к ней расположенную вторичную шпиндельные бабки, аксиально смещаемую с первичной шпиндельной бабкой оправку и стационарную технологическую позицию с действующими радиально к оси бабки инструментами холодной обработки давлением. Коаксиально относительно оси первичной бабки расположено с возможностью смещения по отношению к технологической позиции зажимное приспособление. При этом технологическая позиция расположена стационарно между шпиндельными бабками. Имеется также подвижная пика, аксиально-симметрично расположенная внутри оправки. Расширяются технологические возможности. 2 н. и 22 з.п. ф-лы, 7 ил.

| DE 3715393 А1, 25.02.1988 | |||

| Способ холодного накатывания шлицев и станок для его осуществления | 1984 |

|

SU1237288A1 |

| Устройство для формования внутренней резьбы | 1980 |

|

SU940971A1 |

Авторы

Даты

2008-11-20—Публикация

2003-09-05—Подача