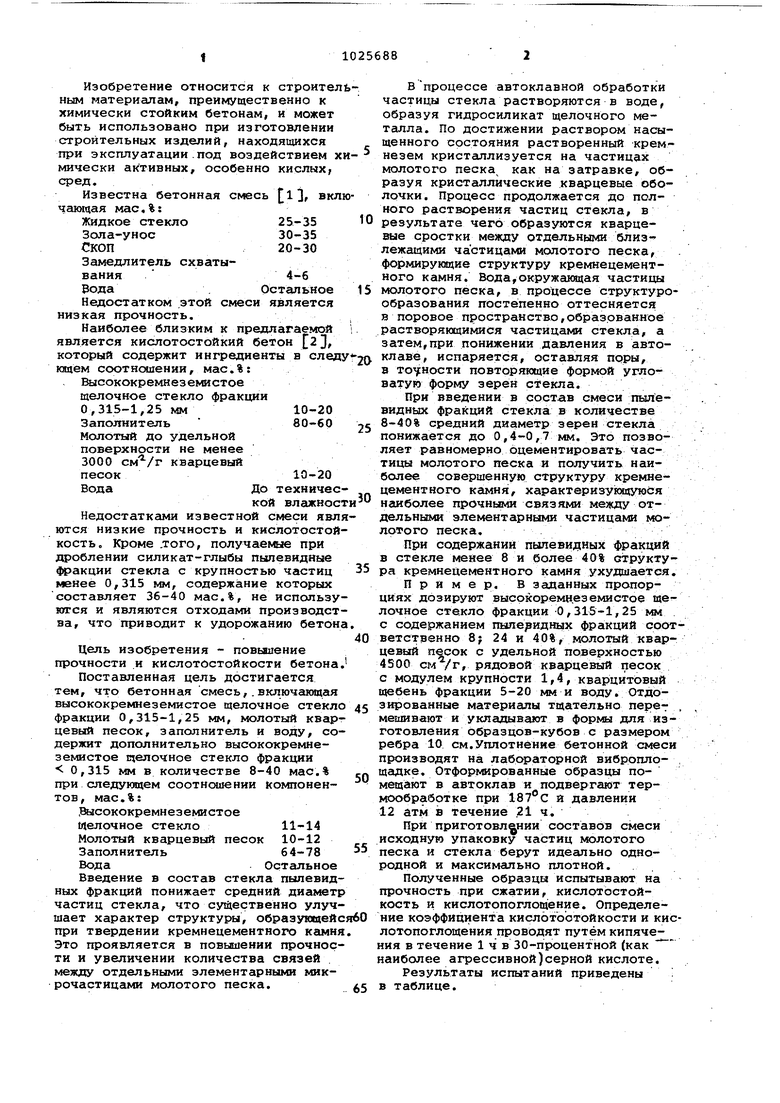

Изобретение относится к строител ным материалам, преимущественно к химически стойким бетонам, и может быть использовано при изготовлении строительных изделий, находящихся при эксплуатации.под воздействием х мически активных, особенно кислых, сред. Известна бетонная смесь 11, вкл чающая мае,%: Жидкое стекло 25-35 Зола-унос30-35 Скоп20-30 Замедлитель схватывания 4-6 Вода . Остальное Недостатком этой смеси является низкая прочность. Наиболее близким к предлагаемой является кислотостойкий бетон 2j, который содержит ингредиенты в спея кндем соотношении, мас.%: . йлсококремнеземистое щелочное стекло фракции 0,315-1,25 мм10-20 Заполнитель 80-60 Молотый до удельной поверхности не менее 3000 кварцевый песок10-20 ВодаДо техничес кой влгикнос Недостатками известной смеси явл ются низкие прочность и кислотостой кость. Кроме .того, получаемые при дроблении силикат-глыбы пылевидные фракция стекла с крупностью частиц менее 0,315 мм, содержание которых составляет 36-40 мас.%, не использу ются и являются отходами производст ва, что приводит к удорожанию бетон Цель изобретения - повышение прочности и кислотостойкости бетона Поставленная цель достигается тем, что бетонная смесь,.включающая высококремнеземистое щелочное стекл фракции 0,315-1,25 мм, молотый квар цевый песок, заполнитель и воду, со держит дополнительно высококремнеземистое щелочное стекло фракции 0,315 мм в количестве 8-40 мас.% при следующем соотнсяяении компонентов, мас.%: .Высококремне 3 еми стое щелочное стекло 11-14 Молотый кварцевый песок 10-12 Заполнитель64-78 ВодаОстсшьное Введение в состав стекла пылевид ных фракций понижает средний диамет частиц стекла, что cytitecTBeHHo улуч шает характер структуры, образукжцей при твердении кремнецементного камн Это проявляется в повышении прочнос ти и увеличении количества связей между отдельными элементарными микрочастицами молотого песка. В процессе автоклавной обработки частицы стекла растворяются в воде, образуя гидросиликат щелочного металла. По достижении раствором насыщенного состояния растворенный кремнезем кристаллизуется на частицах молотого песка как на затравке, образуя кристаллические кварцевые оболочки. Процесс продолжается до полного растворения частиц стекла, в результате чего образуются кварцевые сростки между отдельными близ лежащими частица,ми молотого песка, формирующие структуру кремнецементного камня. Вода,окружаквдая частихда молотого песка, в процессе структурообразования постепенно оттесняется в поровое пространство,образованное растворяквдимися частицами стекла, а затем,при понижении давления в автоклаве, испаряется, оставляя прры, в то сности повторяющие формой угловатую форму зерен стекла. При введении в состав смеси пылевидных фракций стекла в количестве 8-40% средний диаметр зерен стекла понижается до 0,4-0,7 мм. Это позволяет равномерно оцементировать частицы молотого песка и получить наиболее совершенную структуру кремнецементного камня, характеризукхцуюся наиболее прочнылш связями между отдельными элементарными частицами молотого песка. При содержаний пылевидных фракций в стекле менее 8 и более 40% структура кремнецементного камня ухудшается. Пример. В заданных пропорциях дозируют высркоремнезеьшстое щелочное стекло фракции 0,315-1,25 мм с содержанием шалеридных фракций соответственно 8; 24 и 40%, молотый кварцевый песок с удельной поверхностью 4500 см /г, рядовой кварцевый песок с модулем крупности 1,4, кварцитовый щебень фракции 5-20 мм и воду. Отдозированные материалы тщательно пере-г , мешивают и укладывают в формы для изготовления образцов-кубов с размером ребра 10 см.Уплотнение бетонной смеси производят на лабсфаторной виброплощадке. Отформированные образцы помещают в автоклав и подвергают термообработке при и давлении 12 атм IB течение .21 ч. При приготовлении составов смеси исходную упаковку частиц молотого песка и стекла берут идеально однородной и максимально плотной. Полученные образцы испытывают на прочность при сжатии, кислотостойкость и кислотопоглощение. Определение коэффициеита кислотоотойкости и кислотопоглощения проводят путём кипячения в течение 1 ч в ЗО-процентной (как наиболее агрессивной)серной кислоте. Результаты испытаний приведены в таблице.

О VOinl

г

00 00 00 00 со со 00 О O. О О О

ОЧ

БЕТОННАЯ СМЕСЬ, включающая высококремнеземистое щелочное стекГ .1 19 IsJf .. 1Й1 j-,-( -, йК|иЯ5йТьг/л - Л-Г ГИ«М«мд«вд5.„а, ло фракции 0,315-1,25 мм, молотый .кварцевый песок, заполнитель и воду, о т л и ч а ю щ а .я с я тем, что, с целью повыиения прочности и кислотестойкости, она содержит дополнительно высококремнеземистое щелочное стекло фракции - 0,315 мм в количестве 8-40 мас.% при следукяцем соотношении компонентов, мас.%: &лсококремнез емистое щелочное стекло11:-14 Молотый кварцевый песок10-12 Заполнитель64-78 ВодаОстальное

o H ini invooo

00

%

(

ГЧ С4 гЦ гН т-1 и t- тЧ

ЛО .1Л

и

00

О

«.; fck

о ооо

s ч

VO Л in N «Н 00 VO

«л НО Р г ОО О ОЧ 00 I «М тН о и о ОЧ г

; «-) гн. тн гч

t-l р« 1ЛЮгогН 1ЛI)

Ч-- : %. W«.V%

г ооо

,О ОЧГ (Мт-( «Но

t-l НтНгЦ«Н

00 00 со « «) о о о

ГЯ (Ч М « ЧГ

шinvo

If)

. «k. . Ik

то

.tn о тн in о if

. гЧ

.rf го 4TJ го « rtn in tn 1Л ю m 1Л 1Л m in

ч Г T-l ч- r Ч -1 гН (Ч М гН гЧ Сч| и r d - гН гЧ

Or4«NOTHC O -tC4 тЧ гЧ тН гЧ гЧ гН г-1 т-1 тН -и тЧ

in .in

CM ( гЧ OJ « тЧ OJ .4f тЧ tH М «ч гЧ гЧ тН гН

Н

о

fNjrOTrin«Or OOO4ф

П

S

Анализ полученных результатов и изучение микроструктуры бетона под микроскопом позволяют сделать вывод о том, что введениев состав стекла пылевидных фракций в количестве 840% (при всех прочих равных условиях) существенно улучшает характер структуры кремнецементного камня, что заключается в повышении прочности и увеличении количества связей между отдельными микрочастицами молотого песка. Это приводит к существенному повышению свойств бетона. В частности, введение пылевидных фракций стекла повышает прочность бетона на 23-80 МПа, повышает коэффициент кислотостойкости на 10-20%, снижает кислотопоглощение в 1,3-2 раза. Кроме того, использование пылевидных фракций стекла как отходов производства, позволяет усовершенствовать технологию приготовления кислотостойкого бетона и существенно снизить его себестоимость.

Внедрение изобретения при объеме производства 10 тыс. MV6eTOHa в год позволит получить экономический, эффект около 300 тыс. Dv6,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бетонная смесь | 1977 |

|

SU643462A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 220804, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-06-30—Публикация

1979-12-20—Подача