Изобретение относится к электротехнике и касается способа изготовления конопаточного порошка для крепления токоведущего провода к телу щетки.

Известен способ изготовления конопаточного порошка для крепления токоведущего провода к телу щетки, включающий смешение порошка сырого тайгинского графита с медным порошком ПМС-1 в течение 45 - 60 м (а.с. СССР N 609157, МКИ3 H 01 R 39/36).

Недостатком известного способа является необходимость последующей термообработки щеток с законопаченным проводом при температуре 700oC в защитной среде. При данной температуре термообработки происходит термическая рекристаллизация медного токоведущего провода, значительно снижающая срок его службы.

Известен способ изготовления конопаточного порошка для крепления токоведущего провода к телу щетки, включающий смешение порошка никеля и порошка меди в турбулентном смесителе в течение 1 ч при температуре окружающей среды с последующей конопаткой щеток электрических машин (а.с. СССР N 909734, МКИ3 H 01 R 39/20).

Недостатком известного способа является сегрегация полученного конопаточного порошка в процессе хранения за счет разницы в удельных весах порошка никеля и порошка меди, что приводит к повышению переходного электрического сопротивления в узле крепления токоведущего провода к телу щетки.

Известен также способ изготовления конопаточного порошка для крепления токоведущего провода к телу щетки, включающий восстановление окисленного медного порошка в газовой атмосфере, размол и просев на сетке 0,18 (А.М.Бордаченков, Б.В.Гнездилов Коллекторно-щеточный узел тяговых электрических машин локомотивов. М.: Транспорт, 1974, с. 158 - прототип). В качестве газовой атмосферы в этом способе используют водород.

Недостатком известного способа является высокая себестоимость конопаточного порошка, которая обусловлена применением дорогостоящих герметичных тепловых агрегатов, а также длительностью процесса, связанного с необходимостью охлаждения восстановленного медного конопаточного порошка до 60oC в водороде во избежание окисления. Кроме того, существенным недостатком способа является повышенная степень пожароопасности и взрывоопасности.

Целью изобретения является упрощение и удешевление технологии получения конопаточного порошка, а также повышение безопасности процесса.

Поставленная цель достигается тем, что в известном способе изготовления конопаточного порошка для крепления токоведущего провода к телу щетки, включающем восстановление окисленного медного порошка в газовой атмосфере, размол, просев, сначала осуществляют окисление медного порошка путем его смешения с водой при температуре 90 - 95oC с последующим удалением влаги до 30 - 40 мас.%, затем производят упаковку окисленного медного порошка в металлические, например медные или латунные формы с последующим размещением их в контейнерах в среде углеродистой засыпки, восстановление ведут при температуре 650 - 700oC с изотермической выдержкой при этой температуре в течение 6 - 8 ч, при этом в качестве восстановительной газовой атмосферы используют смесь окиси углерода и водорода, образуемой в процессе нагрева при температуре 650 - 700oC за счет химической реакции хемосорбированных паров воды, испаряемых из окисленного медного порошка и углеродистой засыпки, после изотермической выдержки при температуре 650 - 700oC восстановленный медный порошок охлаждают до 500 - 450oC в печи, после чего охлаждение восстановленного медного порошка от температуры 450 - 500oC ведут вне печи, после чего порошок выгружают и проводят размол и просев.

Общими признаками заявляемого технического решения с прототипом являются восстановление окисленного медного порошка в газовой атмосфере, размол, просев.

Отличительными признаками являются осуществление окисления медного порошка путем его смешения с водой при температуре 90 - 95oC с последующим удалением влаги до 30 - 40 мас.%, упаковка окисленного медного порошка в металлические формы с последующим размещением их в контейнерах в среде углеродистой засыпки, восстановление окисленного медного порошка при температуре 650 - 700oC с изотермической выдержкой при этой температуре в течение 6 - 8 ч, при этом в качестве газовой атмосферы используют смесь окиси углерода и водорода, образуемой в процессе нагрева при температуре 650 - 700oC за счет химической реакции хемосорбированных паров воды, испаряемых из окисленного медного порошка и углеродистой засыпки, а охлаждение восстановленного медного порошка от температуры 450 - 500oC ведут вне печи.

В научно-технической и патентной литературе аналогичных решений не выявлено.

Таким образом, предлагаемое техническое решение обладает новизной и имеет изобретательский уровень.

Техническое решение является промышленно применимым.

Конопаточный порошок, изготовленный по предлагаемому способу, обладает хорошей сыпучестью, прессуемостью, что обеспечивает производительную конопатку токоведущего провода в тело щетки, прочное его крепление и низкое переходное электрическое сопротивление, сравнимое с прототипом.

Кроме того, предлагаемое решение дает возможность повысить безопасность процесса, упростить и удешевить технологию получения медного конопаточного порошка.

Щетки электрических машин, изготовленные с применением конопаточного порошка для крепления токоведущего провода, могут быть использованы в любых условиях эксплуатации с повышенной вибрацией и с повышенной температурой нагрева тела щетки, а также в условиях повышенной влажности. Проведенные предварительные испытания щеток различных марок (М1, МГ, МГ4, ЭГ-14) с применением предлагаемого конопаточного порошка показали удовлетворительные результаты испытаний, соответствующие техническим условиям на указанные марки. В настоящее время организован промышленный выпуск конопаточного порошка и металлографитных и электрографитных щеток различных типоразмеров.

Сущность изобретения заключается в следующем. Известно, что процесс получения конопаточного порошка по традиционному способу (прототип) с использованием водорода связан с применением дорогостоящей аппаратуры, повышенной пожаро- и взрывоопасностью, а также неудовлетворительными санитарно-гигиеническими условиями (применение сжатого водорода, хранящегося в баллонах весом от 80 до 100 кг).

Предлагаемый процесс устраняет все негативные моменты производства конопаточного порошка и, кроме того, обеспечивает удешевление себестоимости конечного продукта.

В предлагаемом техническом решении окисление медного порошка проводят при смешении его с водой в лопастном смесителе при нагревании до температуры 90 - 95oC до получения светло-коричневой массы. Из полученной массы удаляют влагу до 30 - 40 мас.%, упаковывают в металлические формы с крышками, например, медные или латунные, которые вертикальным рядом помещают в металлические контейнеры, засыпают их измельченной до величины зерна 0,5 - 3 мм углеродистой засыпкой (коксом, антрацитом и т.п.), загружают в камерную или любую другую обжиговую печь нагревают до температуры 650 - 700oC, выдерживают при этой температуре 6 - 8 часов для завершения восстановления и спекания порошка. После охлаждения контейнеров до температуры 450 - 500oC их извлекают из печи и проводят ускоренное охлаждение под вентотсосом со скоростью не менее 200oC/ч вне печи до температуры окружающей среды.

Восстановление окисленного медного порошка обеспечивается смесью газов CO, H2, образуемых за счет химической реакции хемосорбированных паров воды, испаряемых из окисленного медного порошка и углерода углеродистой засыпки по реакции

Cn + H2O--->Cn(H2O)тв---> Cn(H + OH)тв

Cn(H + OH)тв--->Cn(H)+OH-

Cn(H2O)тв--->Cn(O)тв+ H2

Cn(O)тв+OH---->Cn-1+CO2+H

Cn(H)тв+H--->Cn+H2

Cn(H2O)тв--->Cn-1(CO)тв+H2г

Cn-1(CO)тв--->Cn-1+CO1

По мере нагревания испаряется вода из металлических форм с окисленным медным порошком, большая часть пара удаляется из пространства печи в вентиляцию, а часть (6-10%) хемосорбируется углеродистой засыпкой, окружающей металлические формы с окисленным медным порошком. При нагреве до температуры выше 650oC хемосорбированные пары воды вступают с углеродом в химическую реакцию с образованием газообразных окиси углерода и водорода, которые образуют вокруг металлических форм, содержащих окисленный медный порошок, зону восстановительной среды. Газы окиси углерода и водорода проникают по порам, образованным за счет испарившейся воды, в массу окисленного медного порошка к окисленным частицам медного порошка и вступают в химическую реакцию с восстановлением меди. В результате химической реакции восстановления медного порошка образуется порошок, обладающий более развитой поверхностью, которая способствует качественному спеканию. Порошок имеет светло-розовый цвет.

Только содержание 30 - 40 мас.% воды в окисленном медном порошке обеспечивает оптимальное количество хемосорбированных паров воды для образования необходимого количества восстановительной среды для восстановления окисленного медного порошка при температуре 650 - 700oC с выдержкой при этой температуре в течение 6 - 8 часов.

После разгрузки восстановленного медного порошка из печи его размалывают и просевают на любом оборудовании, обеспечивающем требование технических условий по ситовому составу конопаточного порошка. Например, размол можно проводить на мельнице ножевой МН - 0,15, а просев на вибросите СВ - 0,4.

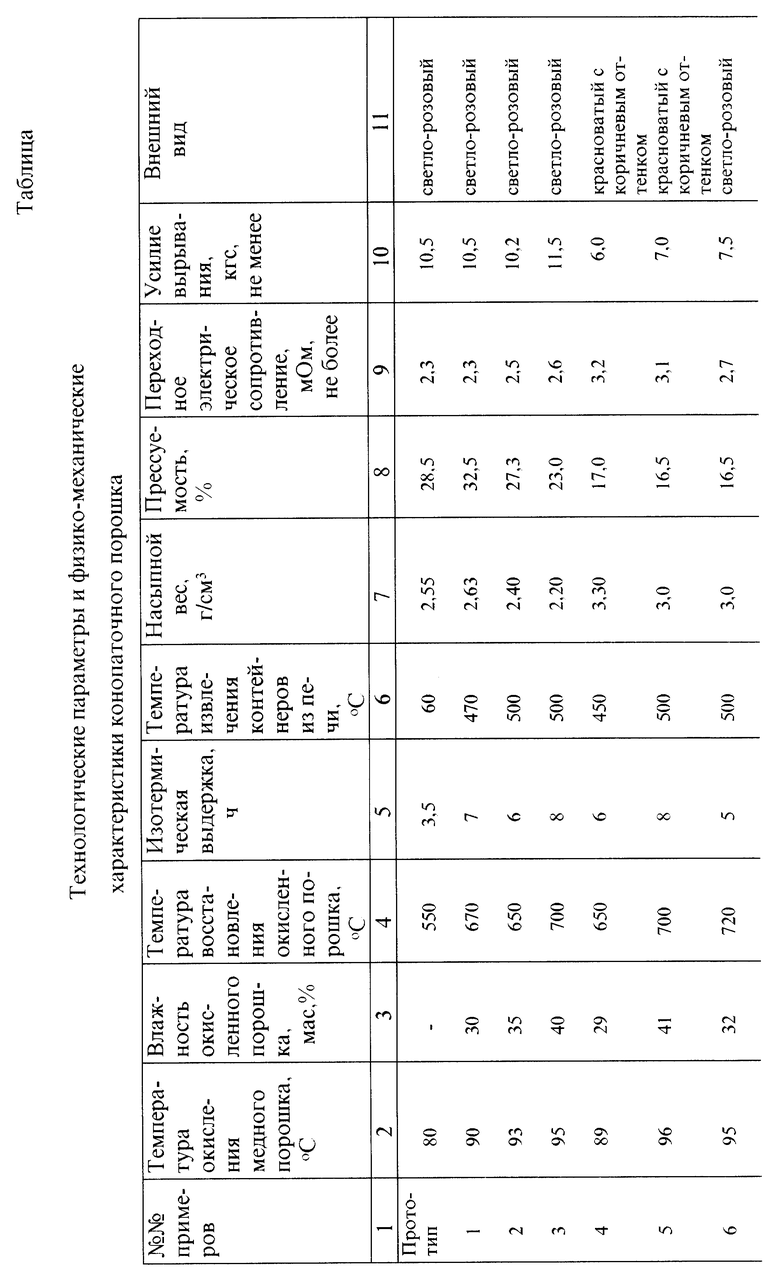

Ниже приведены конкретные примеры способа изготовления конопаточного порошка для крепления токоведущего провода к телу щетки.

Прототип. Окисленный медный порошок при температуре 80oC на воздухе светло-коричневого цвета формуют в цилиндрических формах на прессе при комнатной температуре. Сформованную заготовку окисленного медного порошка устанавливают на металлический поддон и направляют в тепловой агрегат (печь) для спекания. Перед включением печи в ее камеру подают водород и на выходе газа из печи зажигают выходящий газ. После подачи напряжения на печь и по мере нагревания заготовок окисленного медного порошка до температуры 550oC протекает процесс восстановления окисленного медного порошка и спекание.

После достижения температуры 630oC производят выдержку при этой температуре 3,5 часа, затем печь отключают от тока и заготовки восстановленного медного порошка охлаждают вместе с печью до 60oC в водороде, во избежание окисления. Охлажденные заготовки разгружают, размалывают, просевают на соответствующих ситах, анализируют на соответствие техническим условиям ТУ ФЭО. 359.351. После чего полученный годный конопаточный порошок направляют в производство.

Пример 1. В лопастном смесителе при нагревании до 90oC смешивают 40 кг (60,0 мас. %) медного порошка марки ПМС-1 и 25 кг (40 мас.%) воды. Процесс ведут до образования светло-коричневой массы. Полученную массу окисленного медного порошка после удаления воды путем отжима до 30 мас.% упаковывают в медные формы с крышками, затем помещают в металлические контейнеры вертикальными рядами, засыпают углеродистой засыпкой и загружают контейнеры в камерную обжиговую печь. Нагрев осуществляют до температуры 670oC с выдержкой 7 часов. При температуре 470oC контейнеры извлекают из печи и охлаждают под вентотсосом со скоростью 200oC/ч до температуры окружающей среды.

Охлажденные заготовки разгружают, размалывают на мельнице ножевой МН - 0,15 и просевают на вибросите СВ - 0,4. Полученный конопаточный порошок анализируют на соответствие техническим условиям ТУ ФЭО.359.351. Конопаточный порошок, соответствующий этим техническим условиям, направляют в производство.

Пример 2. В лопастном смесителе при нагревании до 93oC смешивают 40 кг (60,0 мас.%) медного порошка ПМС-1 и 25 кг (40 мас.%) воды. Процесс ведут до образования светло-коричневой массы.

Полученную массу окисленного медного порошка после удаления воды путем отжима до 35 мас.% упаковывают в медные формы с крышками, затем помещают в металлические контейнеры вертикальными рядами, засыпают углеродистой засыпкой и загружают контейнеры в камерную обжиговую печь. Нагрев осуществляют до температуры 650oC с выдержкой 6 ч. При температуре 500oC извлекают контейнеры из печи и охлаждают под вентотсосом со скоростью 200oC/ч до температуры окружающей среды. Размол и просев порошка проводят по примеру 1.

Пример 3. В лопастном смесителе при нагревании до 95oC смешивают 40 кг (60,0 мас.%) медного порошка марки ПМС-1 и 25 кг (40 мас.%) воды. Отжим полученной массы не производят, т.к. содержание воды в массе при таком соотношении медного порошка и воды составляет 40 мас.%. Процесс ведут до образования светло-коричневой массы. Полученную массу окисленного медного порошка упаковывают в медные формы с крышками, затем помещают в металлические контейнеры вертикальными рядами, засыпают углеродистой засыпкой и загружают контейнеры в камерную обжиговую печь. Нагрев осуществляют до температуры 700oC с выдержкой 8 часов. При температуре 500oC извлекают контейнеры из печи и охлаждают под вентотсосом со скоростью 200oC/ч до температуры окружающей среды. Размол и просев порошка проводят по примеру 1.

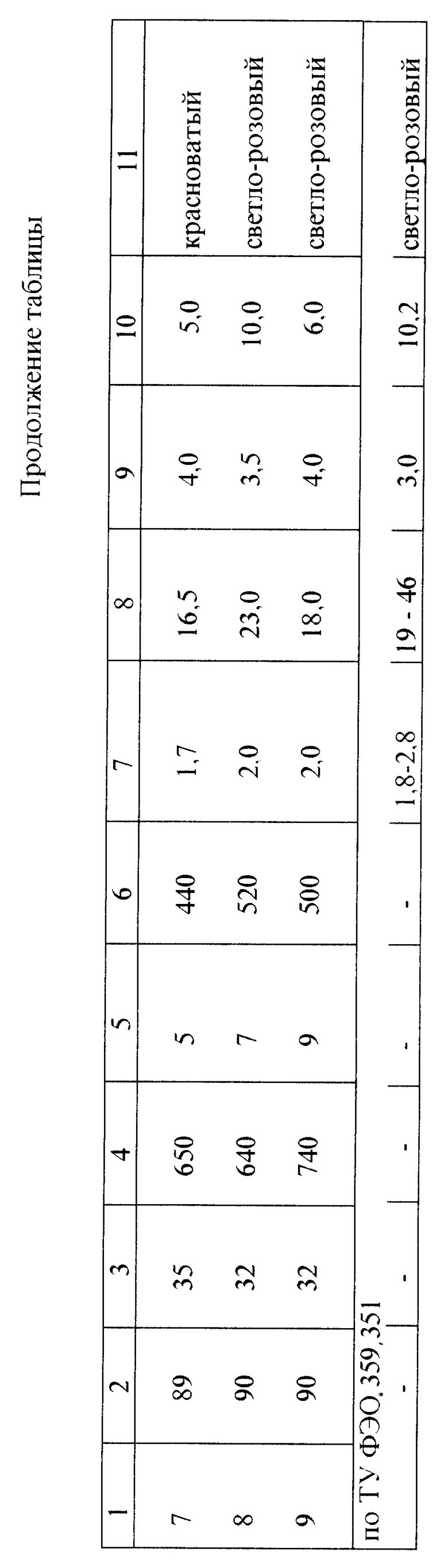

Примеры 4 - 9 воспроизводились по технологии примера 1 с запредельными технологическими параметрами процесса.

При уменьшении содержания воды менее 30 мас.% образуется недостаточное количество восстановительной среды, при этом окисленный порошок не полностью восстанавливается, имеет красноватый цвет с коричневым оттенком, неудовлетворительную прессуемость, а после конопатки имеет более высокое переходное сопротивление (пример 4).

При увеличении количества воды более 40 мас.% снижается загрузка печи и, как следствие, производительность печи. Кроме того, конопаточный порошок имеет красноватый цвет с коричневым оттенком (пример 5).

При температуре выше 700oC образуется достаточное количество восстановительной среды. По внешнему виду конопаточный порошок имеет светло-розовый цвет, но обладает повышенной жесткостью, неудовлетворительной прессуемостью, что отрицательно сказывается на качестве крепления токоведущего провода (пример 6). При выдержке менее 6 часов при температуре 650 - 700oC снижается спекаемость порошка, что приводит к значительному увеличению фракции конопаточного порошка менее 0,14 мм, которая плохо прессуется и, как следствие, крепление токоведущего провода в тело щетки таким порошком приводит к браку по механической прочности (пример 7).

При температуре ниже 650oC реакция хемосорбированных паров воды с углеродной засыпкой протекает довольно медленно и образуется недостаточное количество восстановительной среды, кроме того, снижается спекаемость порошка, что уменьшает выход качественного порошка (пример 8).

При выдержке более 8 часов удлиняется процесс спекания медного порошка, порошок получается более жестким с меньшей ковкостью, что в свою очередь ухудшает качество крепления токоведущего провода в тело щетки и, как правило, значительно сокращает ресурс работы щетки (пример 9).

Извлечение из печи контейнеров при температуре 450 - 500oC и дальнейшее их охлаждение вне печи обусловлено следующим.

Охлаждение ниже температуры 450oC и выше 500oC вне печи в контейнерах под вентотсосом позволяет быстро охладить конопаточный порошок без окисления. Медленное охлаждение в печи приведет к окислению восстановленного порошка, так как известно, что углеродсодержащая засыпка при температурах ниже 400oC не является безокислительной средой и, следовательно, не защищает от окисления конопаточный порошок.

Конопаточный порошок, изготовленный по прототипу и примерам 1 - 9, был подвержен физико-механическим испытаниям, проводимым по ТУ ФЭО.359.351.

Как видно из таблицы, конопаточный порошок, изготовленный по предлагаемому способу (примеры 1 - 3), имеет физико-механические характеристики, сравнимые с прототипом. Предлагаемый способ позволяет упростить технологию получения конопаточного порошка и повысить безопасность процесса за счет использования более дешевых тепловых агрегатов и исключения использования в качестве защитной среды газообразного водорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1992 |

|

RU2037231C1 |

| Конопаточный порошок для крепления токоведущего провода к щетке электрических машин | 1980 |

|

SU909734A1 |

| СОСТАВ ДЛЯ ПРОПИТКИ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2000 |

|

RU2176119C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИИ ДЛЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2003 |

|

RU2245596C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1999 |

|

RU2166817C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ПОРОШКА ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕГРАФИТОВЫХ ИЗДЕЛИЙ | 1991 |

|

RU2041859C1 |

| Конопаточный порошок для крепления токоведущего провода в тело щетки | 1981 |

|

SU1003217A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОСЪЕМНИКОВ | 1998 |

|

RU2138107C1 |

| СТАНОК ДЛЯ ЗАКРЕПЛЕНИЯ ТОКОВЕДУЩЕГО ПРОВОДА В ЩЕТКАХ ДЛЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1991 |

|

RU2016448C1 |

| Материал для крепления токоведущего провода к телу щетки | 1981 |

|

SU1051633A1 |

Изобретение относится к электротехнике и касается способа получения конопаточного порошка для крепления токоведущего провода к телу щетки. В способе изготовления конопаточного порошка для крепления токоведущего провода к телу щетки, включающем восстановление окисленного медного порошка в газовой атмосфере, размол, просев, сначала осуществляют окисление медного порошка путем его смешения с водой при температуре 90 - 95oC с последующим удалением влаги до 30 - 40 мас.%, затем производят упаковку окисленного медного порошка в металлические формы с последующим размещением их в контейнерах в среде углеродистой засыпки, восстановление ведут при температуре 650 - 700oС с изотермической выдержкой при этой температуре в течение 6 - 8 ч, при этом в качестве газовой атмосферы используют смесь окиси углерода и водорода, образуемой в процессе нагрева при температуре 650 - 700oC за счет химической реакции хемосорбированных паров воды, испаряемых из окисленного медного порошка и углеродистой засыпки, охлаждение восстановленного медного порошка от температуры 450 - 500oC ведут вне печи, после чего порошок выгружают и проводят размол и просев. Предлагаемый способ позволяет упростить и удешевить технологический процесс за счет применения более простого серийного оборудования тепловых агрегатов и обеспечивает безопасность процесса за счет исключения использования в качестве восстановительной среды газообразного водорода. 1 табл.

Способ изготовления конопаточного порошка для крепления токоведущего провода к телу щетки, включающий восстановление окисленного медного порошка в газовой атмосфере, размол, просев, отличающийся тем, что осуществляют окисление медного порошка путем его смешения с водой при температуре 90 - 95oC с последующим удалением влаги до 30 - 40 мас.%, затем производят упаковку окисленного медного порошка в металлические формы с последующим размещением их в контейнерах в среде углеродистой засыпки, восстановление ведут при температуре 650 - 700oC с изотермической выдержкой при этой температуре в течение 6 - 8 ч, при этом в качестве газовой атмосферы используют смесь окиси углерода и водорода, образуемой в процессе нагрева при температуре 650 - 700oC за счет химической реакции хемосорбированных паров воды, испаряемых из окисленного медного порошка и углеродистой засыпки, охлаждение восстановленного медного порошка от температуры 450 - 500oC ведут вне печи, после чего проводят размол и просев.

| Бордаченков А.М | |||

| и др | |||

| Коллекторно-щеточный узел тяговых электрических машин локомотивов | |||

| - М.: Транспорт, 1974, с.28 | |||

| Конопаточный порошок для крепления токоведущего провода к щетке электрических машин | 1980 |

|

SU909734A1 |

| Конопаточный порошок для крепления токоведущего провода к щетке | 1976 |

|

SU609157A1 |

| Способ получения сульфата аммония | 1961 |

|

SU148035A1 |

| ДЕКОРАТИВНОЕ СТЕКЛО | 2006 |

|

RU2311360C1 |

| СПОСОБ УДАЛЕНИЯ He ИЗ ТЯЖЕЛОВОДНОГО КОНТУРА ЯДЕРНОГО РЕАКТОРА | 2006 |

|

RU2322713C1 |

Авторы

Даты

2000-05-27—Публикация

1998-07-22—Подача