Изобретение относится к способам получения пресс-композиций для оптически прозрачных материалов (защитных и герметизирующих составов), применяемых в радиоэлектронной технике.

Известен способ получения пресс-композиции для оптически прозрачных материалов, включающий смешение эпоксидной смолы с неорганическим наполнителем строго заданной геометрической формы и отвердителем [1].

Недостатком известного способа является трудность получения указанного наполнителя и низкие оптические свойства полученного материала.

Наиболее близким из известных решений к предлагаемому является способ получения пресс-композиции для оптически прозрачных материалов, включающий смешение эпоксидной смолы с отвердителем - метилтетрагидрофталевым ангидридом - и наполнителем - порошком отвержденной композиции [2].

Недостатком известного способа является то, что в процессе измельчения наполнителя (порошка отвержденной композиции) в нем возникают остаточные напряжения, ухудшающие оптические характеристики и вызывающие светорассеяние материала.

Цель изобретения состоит в улучшении оптических свойств.

Поставленная цель достигается тем, что в способе получения пресс-композиции для оптически прозрачных материалов, включающем смешение эпоксидной смолы с отвердителем и наполнителем - порошком отвержденной эпоксидной композиции, - эпоксидную диановую смолу смешивают при 70-80оС с расплавом 4,4'-диаминодифенилметана или смеси изомеров 3,3'- и 4,4'-диаминодифенилметана в течение 35-40 мин, полученную смесь охлаждают и измельчают, после чего 23-67% полученной композиции отверждают при 40-50оС в течение 6-8 ч и смешивают с оставшейся частью композиции.

П р и м е р 1. В реактор на 0,5 л, снабженный мешалкой, загружают 200 г эпоксидной смолы ЭД-22 (эпоксидное число 20-22%) и нагревают до температуры 78-80оС в течение 15-20 мин. В нагретую смолу вводят 46 г расплавленного 4,4'-диаминодифенилметана, смесь выдерживают при перемешивании в течение 35-40 мин. По истечении времени мешалку останавливают, расплав выгружают, охлаждают на воздухе, охлажденный материал, сохраняющий способность к плавлению, измельчают. 56,5 г измельченного и просеянного через сито с размерами ячеек 200 мкм материала отверждают при температуре 40оС в течение 8 ч, и при 50оС в течение 6 ч до получения неплавкого и нерастворимого полимерного наполнителя. В скоростном смесителе вихревого типа в течение 3-5 мин смешивают полученный полимерный наполнитель (23 мас.%) с оставшейся частью связующего.

Образцы толщиной 1 мм, полученные литьевым прессованием при температуре 150оС, удельном давлении прессования 25-50 кгс/см2, имеют показатель рассеяния при длине волны λ= 0,62 мкм, равный 0,051 %/см.

П р и м е р 2. В 0,5-литровый реактор загружают 200 г эпоксидной смолы ЭД-20 (эпоксидное число 18-20%), нагревают до температуры 78-80оС в течение 15-20 мин, затем в нагретую смолу при перемешивании вводят 46 г расплавленного 4,4'-диаминодифенилметана. Через 35-40 мин расплав выгружают в кюветы, охлаждают на воздухе и измельчают. 81 г материала дисперсностью 200 мкм отверждают в течение 8 ч при температуре 40оС и 6 ч при температуре 50оС.

В скоростной смеситель загружают 165 г связующего и 81 г (33 мас.%) полимерного наполнителя, перемешивают в течение 3-5 мин, выгружают. Показатель рассеяния образцов пресс-материала при λ= 0,63 мкм равен 0,06 %/см.

П р и м е р 3. В 1,5-литровом реакторе нагревают 400 г эпоксидной смолы ЭД-16 до температуры 78-80 оС в течение 15-20 мин. В нагретую смолу при перемешивании вводят 88 г расплавленного 4,4'-диаминодифенилметана, перемешивают в течение 35-40 мин, выгружают, охлаждают измельчают.

327 г просеянного через сито с диаметром отверстий 200 мкм материала отверждают 8 ч при температуре 40оС и 6 ч при температуре 50оС.

Полученный полимерный наполнитель (67 мас.%) смешивают с оставшейся частью (161 г) связующего в скоростном смесителе. Из пресс-материала при температуре 150-160оС, удельном давлении прессования 50 кгс/см2 и времени выдержки в пресс-форме 5 мин изготавливают образцы. Показатель рассеяния при λ= 0,63 мкм равен 0,08 %/см.

П р и м е р 4. В фарфоровом стакане взвешивают 200 г предварительно нагретой до 60оС эпоксидной смолы ЭД-22, нагревают в сушильном шкафу до температуры 78-80оС в течение 10-15 мин. Отдельно в фарфоровом стакане расплавляют 44 г смеси изомеров 3,3'- и 4,4'-диаминодифенилметана. Смесь выдерживают при температуре 78-80оС в течение 40-45 мин до получения хрупкой при остывании до комнатной температуры массы. Сплав охлаждают и измельчают.

56 г порошка дисперсностью до 200 мкм отверждают 8 ч при температуре 40оС и 6 ч при температуре 50оС.

Полученный полимерный наполнитель (23 мас.%) смешивают с 188 г (77 мас. % ) измельченного связующего в скоростном смесителе. Показатель рассеяния образцов оптически прозрачного пресс-материала составляет при λ= 0,63 мкм 0,067 %/см.

П р и м е р 5. В 1,5-литровый реактор загружают 400 г эпоксидной смолы ЭД-20, нагревают до температуры 78-80оС в течение 15-20 мин, затем в нагретую смолу при перемешивании вводят 46 г расплавленной смеси изомеров 3,3'- и 4,4'-диаминодифенилметана. Сплавление ведут при температуре 78-80оС в течение 35-40 мин. Расплав выгружают в кюветы, охлаждают измельчают.

81 г материала дисперсностью до 200 мкм отверждают 8 ч при температуре 40оС и 6 ч при температуре 50оС.

Полученный полимерный наполнитель (33 мас.%) смешивают с 165 г измельченного связующего в скоростном смесителе. Показатель рассеяния образцов оптически прозрачного пресс-материала составляет 0,075 %/см.

П р и м е р 6. В 1,5-литровом реакторе нагревают 400 г эпоксидной смолы ЭД-16 до температуры 78-80оС в течение 15-20 мин. В нагретую смолу при перемешивании вводят 88 г расплавленной смеси изомеров 3,3'- и 4,4'-диаминодифенилметана. Расплав перемешивают в течение 35-40 мин, выгружают, охлаждают и измельчают.

327 г порошка дисперсностью до 200 мкм отверждают 8 ч при температуре 40оС и 6 ч при температуре 50оС.

Полученный полимерный наполнитель (67 мас.%) смешивают с 161 г связующего в скоростном смесителе в течение 3-5 мин.

Показатель рассеяния образцов, изготовленных при температуре 160-160оС, удельном давлении прессования 25-50 кгс/см2 и времени выдержки в пресс-форме 5 мин, составляет 0,081.

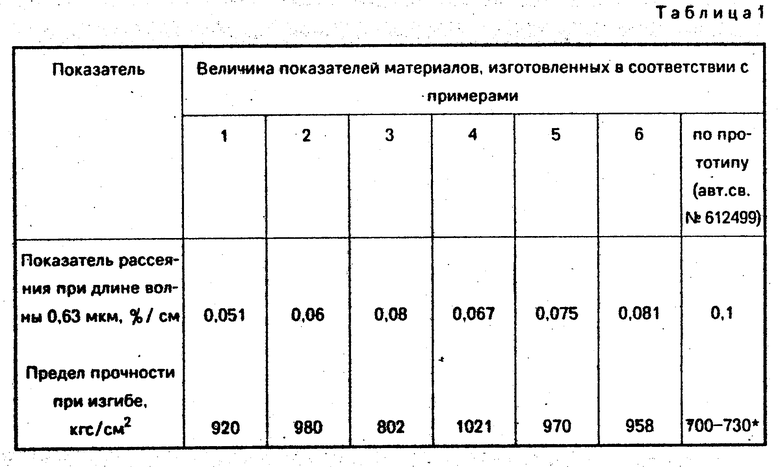

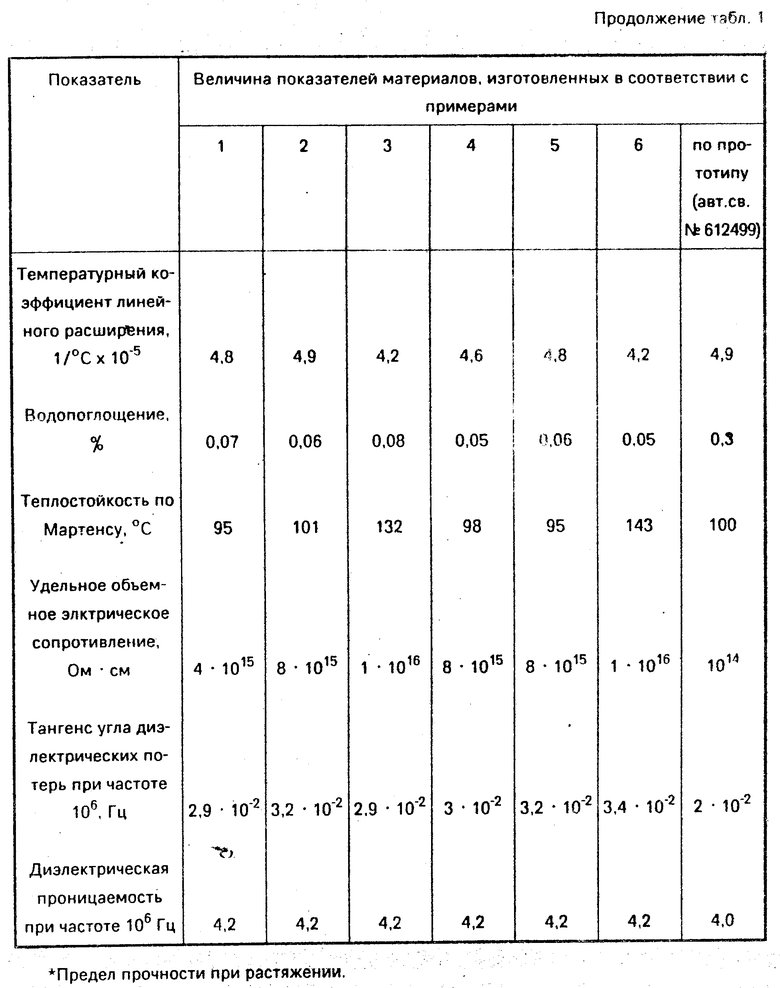

Отвержденный эпоксидный оптически прозрачный герметизирующий пресс-материал имеет свойства, приведенные в табл. 1.

П р и м е р 7. В фарфоровом стакане нагревают 400 г эпоксидной смолы ЭД-16 до температуры 78-80оС в течение 15-20 мин. В нагретую смолу при перемешивании вводят 87,6 г расплавленного 4,4'-диаминодифенилметана, расплав перемешивают в течение 35-40 мин, выгружают в кюветы, охлаждают и измельчают. 48,8 г (10 мас.%) порошка дисперсностью 200 мкм отверждают 8 ч при температуре 40оС и 6 ч при температуре 50оС. Полученный полимерный наполнитель смешивают с 338,8 г связующего в центробежном скоростном смесителе и выгружают.

П р и м е р 8. Изготовление связующего производят в соответствии с примером 7. 365,7 г (75 мас.%) порошкообразного связующего отверждают в течение 8 ч при температуре 40оС или 6 ч при температуре 50оС до неплавкого и нерастворимого состояния. Полученный наполнитель смешивают с 121,9 г порошкообразного связующего в скоростном смесителе. Готовый пресс-материал выгружают и передают на испытания.

П р и м е р 9. В фарфоровом стакане нагревают 400 г эпоксидной смолы ЭД-16 до температуры 78-80оС в течение 15-20 мин. В нагретую смолу при постоянном перемешивании вводят 87,6 г расплавленной смеси изомеров 4,4'- и 3,3'-диаминодифенилметана. Смесь перемешивают в течение 35-40 мин при температуре 78-80оС, выгружают, охлаждают до комнатной температуры и измельчают в порошок дисперсностью 200 мкм.

48,8 г (10 мас.%) порошка отверждают 8 ч при температуре 40оС и 6 ч при 50оС. Полученный полимерный наполнитель смешивают со связующим (338,8 г) в скоростном смесителе.

П р и м е р 10. Изготовление связующего производят в соответствии с примером 9. 365,7 г (75 мас.%) порошка отверждают в течение 8 ч при температуре 40оС и 6 ч при температуре 50оС. Полученный наполнитель смешивают в смесителе с 121,9 г связующего по примеру 9.

П р и м е р 11. В фарфоровом стакане нагревают 400 г эпоксидной смолы ЭД-20 до температуры 78-80оС в течение 15-20 мин. В нагретую смолу вводят 104,4 г расплавленного 4,4'-диаминодифенилметана и перемешивают расплав в течение 35-40 мин, выгружают, охлаждают до комнатной температуры и измельчают в порошок дисперсностью 200 мкм. 60,5 г (12 мас.%) порошка отверждают при температуре 40оС в течение 8 ч и при 50оС 6 ч. Полученный этим способом наполнитель перемешивают в смесителе с 443,9 г связующего.

П р и м е р 12. Изготовление связующего производят по примеру 11. 388,4 г (77 мас. % ) связующего отверждают 8 ч при температуре 40оС и 6 ч при температуре 50оС. Полученный таким образом наполнитель смешивают в смесителе с 116 г связующего.

П р и м е р 13. Нагревают в фарфоровом стакане 400 г эпоксидной смолы ЭД-20 до температуры 78-80оС в течение 15-20 мин. В нагретую смолу вводят 104,4 г расплавленной смеси изомеров 3,3'- и 4,4'-диаминодифенилметана. Реакционную массу перемешивают при 78-80оС в течение 35-40 мин, выгружают в кюветы, охлаждают и измельчают до частиц размером 200 мкм.

60,5 г (12 мас.%) порошка связующего отверждают при температуре 40оС 8 ч и 6 ч при 50оС. Полученный наполнитель смешивают с 443,9 г связующего в скоростном смесителе.

П р и м е р 14. 384,4 г (77 мас.%) связующего, изготовленного по примеру 13, отверждают в течение 8 ч при температуре 40оС и 6 ч при температуре 50оС. Отвержденный наполнитель смешивают в скоростном смесителе с 116 г порошкообразного связующего.

П р и м е р 15. Нагревают в фарфоровом стакане 400 г эпоксидной смолы ЭД-22 до температуры 78-80оС и вводят в нагретую смолу 112 г расплава 4,4'-диаминодифенилметана. Реакционную массу перемешивают в течение 35-40 мин при температуре 78-80оС. Готовый материал выливают в кюветы, охлаждают на воздухе и измельчают до частиц размером 200 мкм. 76,8 г (15 мас.%) этого порошка отверждают в течение 8 ч при температуре 40оС и 6 ч при температуре 50оС. Отвержденный при таком режиме наполнитель смешивают с 435,2 г связующего в скоростном смесителе.

П р и м е р 16. 409,6 г (80 мас.%) связующего, изготовленного по примеру 15, отверждают 8 ч при температуре 40оС и 6 ч при температуре 50оС. Смешивают в скоростном смесителе 409,6 г наполнителя с 102,4 г связующего.

П р и м е р 17. Нагревают в фарфоровом стакане 400 г эпоксидной смолы ЭД-22. В нагретую до температуры 78-80оС смолу вводят 112 г расплава смеси изомеров 3,3'- и 4,4'-диаминодифенилметана. Перемешивают реакционную массу в течение 35-40 мин, готовый материал выливают в кюветы, охлаждают до комнатной температуры и измельчают.

76,8 г (15 мас.%) порошка связующего дисперсностью 200 мкм отверждают при температуре 40 и 50оС в течение 6 и 8 ч соответственно. Отвержденный материал смешивают с 435,2 г порошкообразного связующего в центробежном скоростном смесителе.

П р и м е р 18. 409,6 г (80 мас.%) связующего, изготовленного по примеру 17, отверждают при температуре 40 и 50оС в течение 8 и 6 ч соответственно и затем перемешивают в смесителе с 102,4 г порошкообразного связующего.

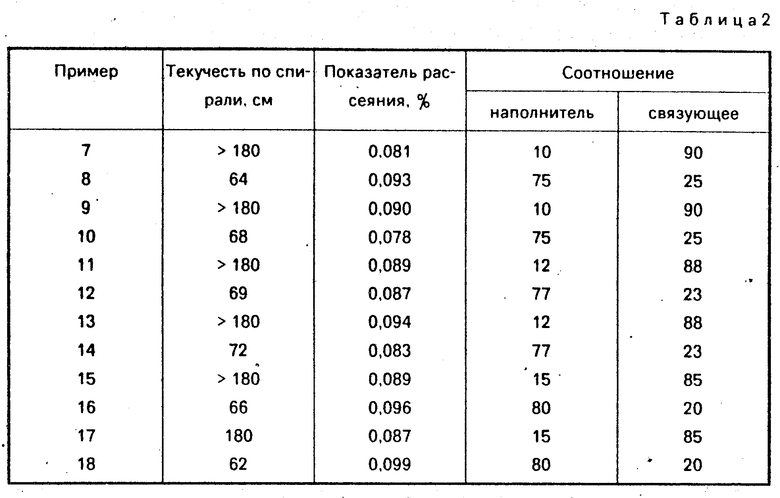

Из материалов, приготовленных по примерам 7-18, прессованием изготавливают образцы для определения показателя рассеяния и определяют текучесть по спирали. Результаты испытаний приведены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-материал | 1979 |

|

SU836046A1 |

| СПОСОБ МОДИФИКАЦИИ ЭПОКСИДНЫХ КОМПАУНДОВ | 1990 |

|

RU2057771C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1990 |

|

SU1702676A1 |

| ГРУНТОВОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ СТАЛЬНЫХ ПОВЕРХНОСТЕЙ ОТ КОРРОЗИИ | 2019 |

|

RU2716069C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1984 |

|

RU1251517C |

| Способ получения порошковой краски | 1989 |

|

SU1786049A1 |

| Эпоксидный пресс-материал | 1982 |

|

SU1102797A1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 2007 |

|

RU2360938C1 |

| КОМПОЗИЦИЯ СВЯЗУЮЩЕГО ДЛЯ СЛОИСТОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2047627C1 |

| Эпоксиуретановая композиция для порошковых покрытий | 2023 |

|

RU2825133C1 |

СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-КОМПОЗИЦИИ ДЛЯ ОПТИЧЕСКИ ПРОЗРАЧНЫХ МАТЕРИАЛОВ, включающий смешение эпоксидной смолы с отвердителем и наполнителем - порошком отвержденной эпоксидной композиции, отличающийся тем, что, с целью улучшения оптических свойств, эпоксидную диановую смолу смешивают при 70 - 80oС с расплавом 4,4ъ-диаминодифенилметана или смеси изомеров 3,3ъ- и 4,4ъ-диаминодифенилметана в течение 35 - 40 мин, полученную смесь охлаждают и измельчают, после чего 23 - 67% полученной композиции отверждают при 40 - 50oС в течение 6 - 8 ч и смешивают с оставшейся частью композиции.

Авторы

Даты

1994-06-15—Публикация

1981-04-14—Подача