(54) ПРЕСС-МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Эпоксидный пресс-материал | 1982 |

|

SU1102797A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-КОМПОЗИЦИИ ДЛЯ ОПТИЧЕСКИ ПРОЗРАЧНЫХ МАТЕРИАЛОВ | 1981 |

|

SU1026430A1 |

| Полимерная пресскомпозиция | 1972 |

|

SU469261A3 |

| Полимерная композиция | 1972 |

|

SU663315A3 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ОРГАНОВОЛОКНИСТОГО ПРЕСС-МАТЕРИАЛА | 2007 |

|

RU2370504C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2006 |

|

RU2323236C1 |

| ВСЕСОЮЗНАЯ I | 1973 |

|

SU378937A1 |

| ЭПОКСИДНЫЙ ПРЕСС-МАТЕРИАЛ | 1996 |

|

RU2114135C1 |

| ТЕПЛОСТОЙКОЕ ТЕРМОРЕАКТИВНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛИМЕРНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2686036C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОГО ПРЕСС-МАТЕРИАЛА | 2006 |

|

RU2307851C1 |

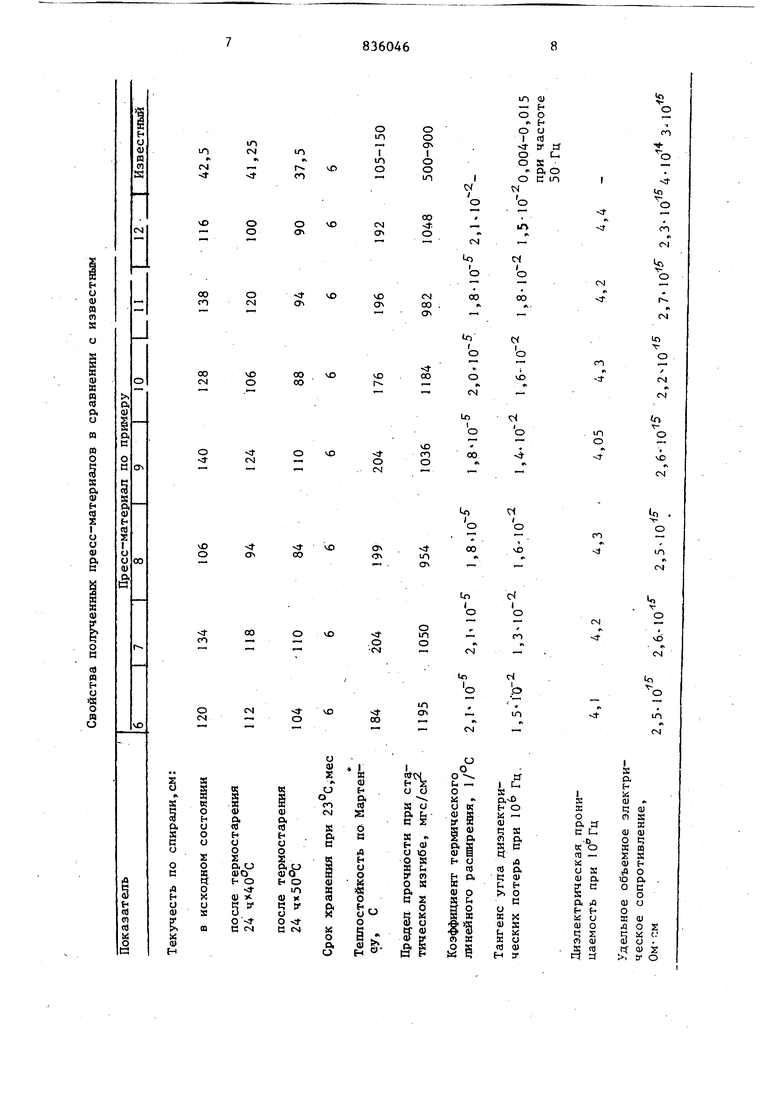

Изобретение относмтся к прессматериалам предназначенным для герметизации полупроводниковых приборов и интегральных схем в электронной промышленности. Известен пресс-материал, включающий эпоксидное связующее - эпоксиноволак, диглицидилтерефталат и др., отвердитель - продукт взаимодействия циклоалифатических полиаминов с низк молекулярными диэпоксидами, взятыми в недостатке, наполнитель и смазываю щие добавки ij. Недостатком известного пресс-мате риала является низкая текучесть его, что не позволяет проводить герметизацию изделий сложной конфигурации . и в многоместных пресс-формах. Цель изобретения сострит в повышении текучести пресс-материала. Поставленная цель достигается тем что пресс-материал, включающий эпокси ное связующее, отвердитель аминного типа, наполнитель и смазывающую добавку, в качестве связующего содержит продукт предконденсации диановой смолы с эпоксидным числом 16-18% и 4,4-диаминодифенилметана, взятых в соотношении 100:7-7,5, и в качестве отвердителя - продукт взаимодействия 4,4 -диаминодифенилметана с дималеимидом 4,4-диаминодифеиилметана или метафенипеидиамина, взятых в соотношении 25-50:40-90, при следующем соотношении компонентов, вес.ч.: Эпоксидное связующее 18-22 Отвердитель10-25 Наполнитель60-90 Смазьшающая добавка 0,1-3,0 В качестве наполнителя предпочтительно использовать кварцевый песок дисперсностью менее 200 мкм, в качестве технологической добавки - стеариновую кислоту. А. Получение эпоксидного форполимера. . 1-00 г эпоксидной диановой смолы арки ЭД-16 с эпоксидным числом 17Z загрз ают в фарфоровый стакан емкостью -250 мл, нагревают и вьщерживают ее при температуре в течение ,25-30 мин. Затем в стакан со смолой вводят 7 г 4,4-диаминодифенилметана и выдерживают при температуре 1Ю С в течение 20-25 мин, периодически перемешивая стеклянной палочкой. Изготовленный форполимер выгружают, охлаждают до комйатной температуры и измельчают до частиц размеров не более 0,20 мм. Б Получение отвердителя. Пример I. 25 г 4,4 -диаминодифенилметана загружают в фарфоровьй стакан емкостью 100 мл, помещают его в сушильньй шкаф, нагретый до 130 С и вьщерживают до полного расплавления 4,4-диаминодифенилметана. Затем при непрерывном перемешивании вводят 40 г метафенилендималеимида и вьщерживают при температуре в течение 15 мин, периодически перемешивая его стеклянной палочкой. Полученный отвер дитель выгружают, охлаждают до комнатной температуры и измельчают до частиц размером не более 0,2 мм. Пример 2. 30 г 4,4-диаминодифенилметана загружают в фарфоровьй стакан емкостью 250 мл, помещают его в сушильный шкаф, нагретый до 150 С, и вьщерживают до полного расплавления 4,4-диаминодифенилметана. Затем при непрерывном перемешивании в расплав вводят 90 г метафенилендималеим да, вьщерживают при температуре 150 С в течение 3-5 мин, выгружают,. охлаждают до комнатной температуры и измельчают дд частиц размеров не более 0,2 мм. Пример 3. 120 г 4,4-диамин дифенилметана загружают в однолитровьй котел-смеситель, нагретый до 150 С, вьщерживают в течение 20 мин. Затем 200 г метафенилендималеимида вводят в расплавленньй 4,4-диаминодифенйлметан, перемешивают в течение 3-5 мин при 150°С, выгружают, охлаждают при комнатной температуре и измельчают до частиц размеров не более 0,2 мм. Пример 4. 50 г 4,4-диамино дифенилметана загружают в фарфоровьй стакан емкостью 250 мл, помещают его в сушильньй шкаф, нагретьй до 130°С, и вьщерживают до полного расплавлени 4,4-диаминодифенилметана. Затем при непрерывном перемешивании вводят 8 6 80 г дималеимида 4,4-диаминодифенилметана и вьщерживают при в течение 15 мин, периодически перемешивая. Полученньй отвердитель выгружают, охлаждают до комнатной температуры и измельчают до частиц размером не более 0,2 мм. . Пример 5. 40 г 4,4-диаминодифенилметана загружают в фарфоровый . стакан емкостью 250 мл, помещают его в сушильный шкаф, нагретый до 150°С, и вьщерживают до полного расплавления 68 г дималеимида 4,4 -диаминодифенилметана, вводят в расплавленный 4,4 -диаминодифенилметан при непрерывном перемешивании, вьщерживают в течение 3-5 мин при , выгружают, охлаждают до комнатной температуры и измельчают до частиц размером не более 0,2 мм. В. Изготовление пресс-материала. Для приготовления пресс-материала применяют кварц пьтевидный марки |СП-3, ГОСТ 9077-59, предварительно. / проКаленньй при в течение 6 ч; стеариновую кислоту ГОСТ 9419-73. Пример 6.100 г зпоксидного форполимера, 60 г отвердителя, полученного по примеру 1,320 г кварца, . 5г стеариновой кислоты загружают в смеситель вихревого типа, перемешивают в течение 20 мин и выгружают. Пример 7. 100 г эпоксидного форполимера, 120 г отвердителя, полученного по примеру 1, 440 г кварца, 7 г стеариновой кислоты загружают в смеситель вихревого типа, перемешивают в течение 20 мин и выгружают. Пример 8. В смеситель вихревого типа загружают 100 г форполимера, 115 г отвердитеддй, полученного по примеру 2, 430 г кварца, 7 г стеариновой кислоты, перемешивают в течение 20 мин и выгружают. Пример 9. 100 г эпоксидного форполимера, lOO т отвердителя, полученного по примеру 3, 400 г кварца, 6г стеариновой кислоты загружают в смеситель вихревого типа, перемешивают в течение 20 мин и выгружают. Пример 10.100 г эпоксидного форполимера, 60 г отвердителя, полученного по примеру 4, 320 г кварца, 5 г стеариновой кислоты загружают в смеситель вихревого типа, перемешивают в течение 20 мин и выгружают. Пример II. 100 г эпоксидного форполимера, 120 г отвердителя, полу|ченного по примеру 4, 440 г кварца, 7 г стеариновой кислоты загружают в смеситель вихревого типа, перемешивают в течение 20 мин и выгружают. Пример 12. 100 г эпоксидного форполимера, 100 г отвердителя, полученного по примеру 5, 400 г кварца, 6 г стеариновой кислоты, загружают в смеситель вихревого типа, перемешивают в течение 20 мин. Свойства образцов, полученных из этих пресс-материалов 6-12) прессова нием при температуре , удельном 8 6 давлении прессования 5-50 кгс/см и времени выдержки в пресс-форме 5 мин, приведены в таблице. Текучесть проверяли по затеканию пресс-материала в спиральную прессформу с полукруглым каналом диаметром 3,17 мм, под давлением 50 кгс/см ь при температуре J . Как видно из таблицы, полученный пресс-материал обладает хорошей стабильностью при хранении и существенно превосходит известный материал по текучести и теплостойкости. Формула изобретения Пресс-материал, включающий эпокси ное связующее, отвердитель аминного типа, наполнитель и смазывающую добавку, отличающийся те что, с целью повышения текучести материала, -в качестве связующего он содержит продукт предконденсации диановой смолы с эпоксидным числом 16-18% и 4,4 -диаминодифенилметана, взятых в соотношении. 100:7-7,5, и в качестве отвердителя - продукт взаимодействия 4,4 -диа минодифенилметан 461й с дималеимидом метафенилендиамина или-4,4 -диаминодифенилметана, взятых в соотношении 25-50:40-90 при следующем соотношении компонентов, вес.ч.: Эпоксидное связующее 18-22 Отвердитель10-25 Наполнитель60-90 Смазывающая добавка 0,1-3,0 Источники информации, принятые во внимание при экспертизе 1. Патент Швейцарии № 549073, кл. С 08 g 30/14, опублик. 1974 (прототип) .

Авторы

Даты

1981-06-07—Публикация

1979-08-14—Подача