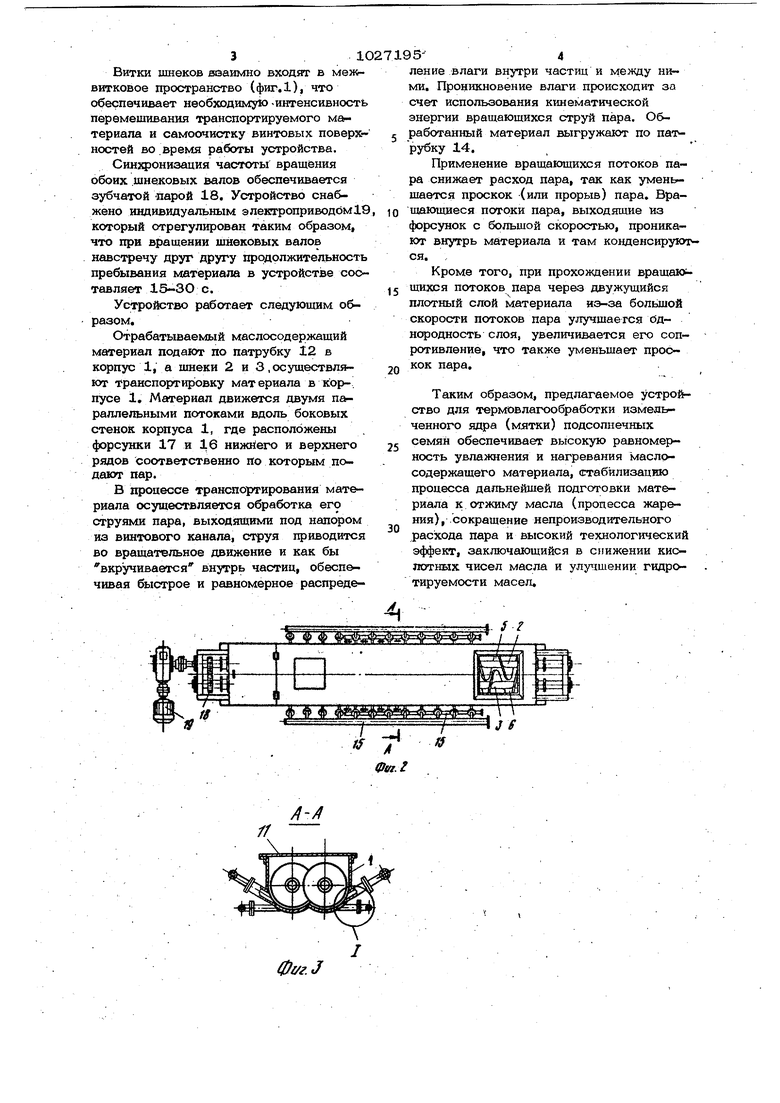

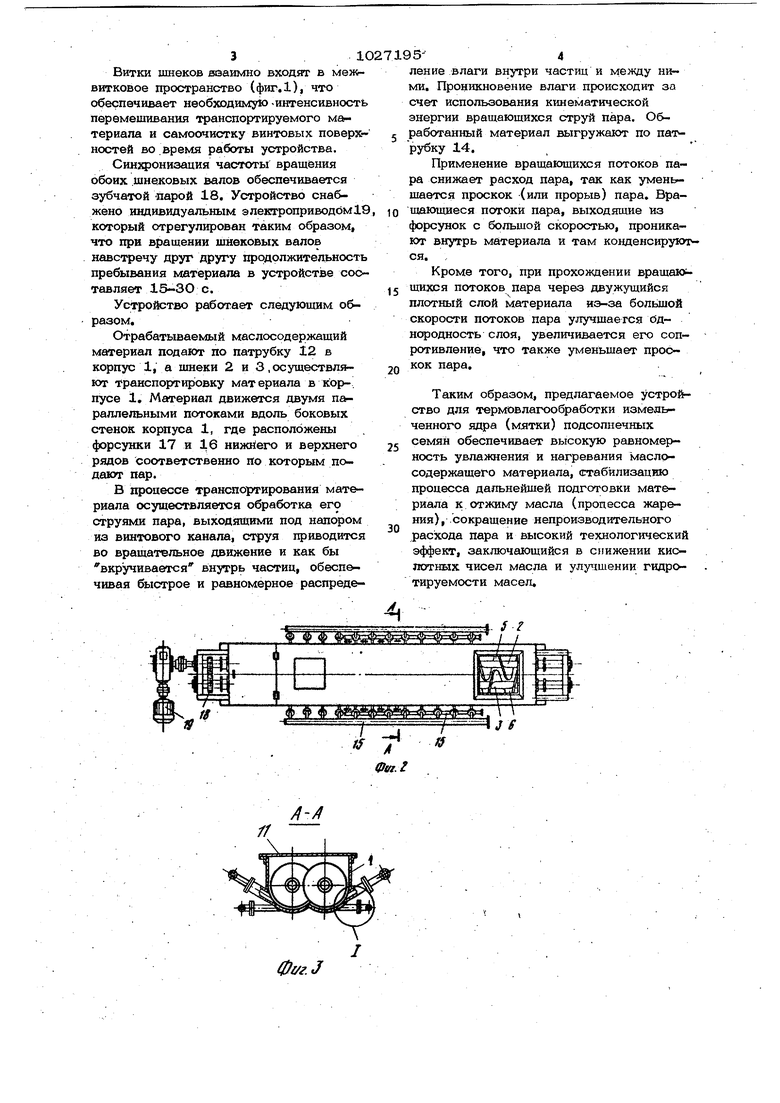

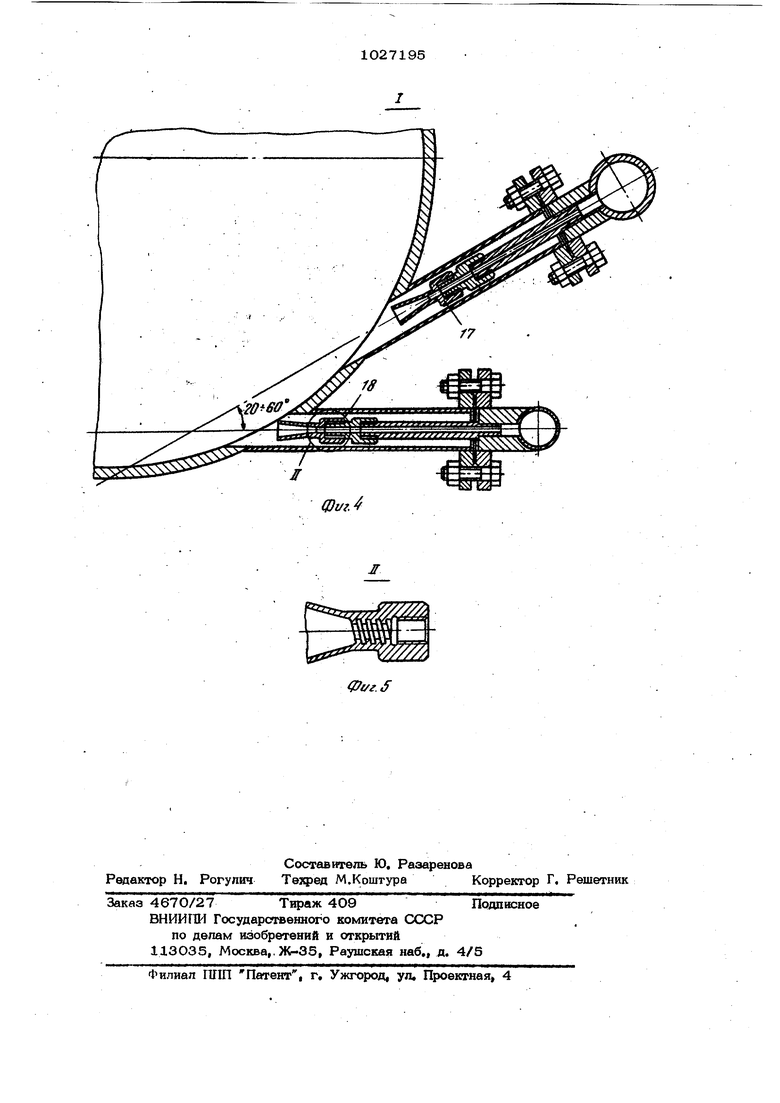

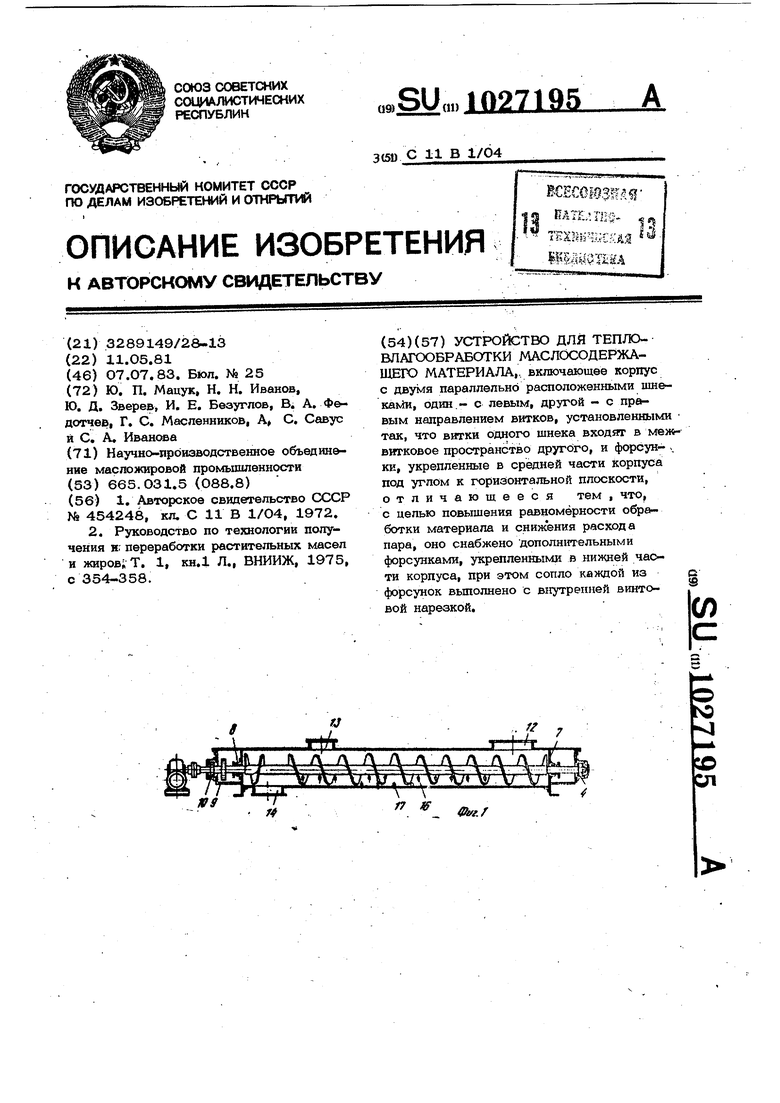

Изобретение относится к производству растительных масел и может быть использовано b пищевой промышленности для тепловлагообработки острым водяным паром, измельченных масличных семян, их ядра или других материалов (кукурузньШ зародыш, рисовые отруби и др). Подготовка масличных семян к извл© чению масла предусматривает осущест&ленйе процессов влаготепловой обработ ки материала. С целью улучшения качества вырабатываемого масла на первом этапе влаго тепловой обработки, измельченные сем&на или их ядро (мятка) должны подвергаться кратковременному и интенсивному нагреву и увлажнению до оптимальных значений этих параметров Известно устройство для влаготеплов обработки маелосодержашего материала, включающее прёпарочную камеру со шнеком, образованным лопатками и сообще ной с камерой и оснащенной валом, несу щим лопастные мешалки, чанной жаро&ни, чаны которой имеют перепускные от верстия 11 3 . Однако конструкция этого устройства сложна и не обеспечивает достаточный контакт пара с обрабатьшаемым материа Наиболее близким по технической сущности и достигаемому результату является устройство для тепловлагообработки маслосодержащего материала, включающее спаренный жепоб, внутри которого расположены два шнека, один с левым, другой - с правым направлени ем витков. Шнеки установлены так, что витки одного из них входят в межвитковое пространство другого. Устройство снабжено форсунками у,установленным в средней части желоба под углом 30° к горизонтальной плоскости С2 3 К недостаткам этого устройства отрносится недостаточная интенсивность, равномерность прогрева и увлажнения материала и непроизводительный расход пара в окружающую среду (прорыв пара в самотечные трубы, подающие и отводящие материал из аппарата). Целью изобретения является повы шение равномерности обработки материала и снижение расхода пара, Для достижения этой цели в устройстве для тепловлагообработки маспосодержашего материала, включающем с двумя параллельно-распопоженными шнеками, один - с левым, другой с правым направлением витков, устаноа. ленными так, что витки одного шпека вход$П в межвиткоБое пространство друtoro, и форсунки, укрепленные в средней части корпуса под углом к горизонтальной плоскости, -, оно снабжено дополнительными фс сунками, укрепленными в нижней части корпуса, при этом сопло каждой из форсунок вьшолнено с внутренней винтовой нарезкой. На фиг. 1 изображено устройство, ввд сбоку; на фиг, 2 - то же ,вид сверху; на фиг. 3 - разрез А.А на фиг.2; на фиг. 4 - схема взаимного размещения форсунок, узел I .на фиг.З; на фиг.5винтовая нарезка форсунки, узел /1 на фиг.4. Устройство содержит корпус 1, два параллельнорасположенных шнека 2 и 3, каждый из которых установлен в подшипниках 4. Шнек 2 вьгаолнен с правым направлением витков 5, шнек 3-е левым направлением витков 6. В торцовых крышках 7 устройства расположены сальниковые уплотнения 8, а в кронштейнах 9 - корпуса подшипн№ков 10. Верхняя часть устройст ва.. закрыта крышкой 11, на которой расположен патрубок 12 для загрузки обрабатьшаемого продукта и патрубок 13 для аспирации паров, а в противоположном конце аппарата в нижней части корпуса 1 имеется разгрузочный патрубок 14. Устройство снабжено двумя паровыми коллекторами 15 с форсунками 16 и 17, соответственно верхнего ряда и нижнего, которые выведены внутрь аппарата вдоль боковых стенок (в нижней части) под. углом 20-60 относительно друг друга. При этом оси форсунок нижнего ряда расположены горизонтально в самом низу корпуса l , Форсунки 17 нижеего ряда (яруса) расположены в промежутках между форсунками 16 верхнего ряда ($фуса), а их количество меньше количества форсунок верхнего 5фуса в 2-4 раза. В форсунке с внутренней нарезкой (фиг.З) перед коническим соплом нарезка занимает только периферийную часть живого сечения форсунки, что создает закрученный поток пара преимущественно во внешней зоне Пйровой струи. Центральная часть потока обеспечива- . ет более глубокое проникновение пара в массу обрабатываемого материала.

Витки шнеков взаимно входят в мезквитковое пространство {фиг.1), что обеспечивает необходимую -интенсивность перемешивания транспортируемого материала и самоочистку винтовых поверхностей во.время работы устройства.

Синхронизация частоты врашения обоих шнековых валов обеспечивается зубчатой Парой 18. Устройство снабжено индивидуальным электроприводом 19 который отрегулирован таким образом, что 1ФИ вращении шнековых валов навстречу друг другу продолжительность пребывания материала в устройст ве составляет 15-ЗО с.

Устройство работает следующим о&разом.

Отрабатываемый маслосодержащий материал подают по патрубку 12 в корпус 1, а шнеки 2 и 3,осуществляют транспортировку материала в кор-. пусе 1. Материал движется двумя параллельными потоками вдоль боковых стенок корпуса 1, где расположены форсунки 17 и 16 нижйего и верхнего ряаов соответственно по которым подают пар.

В процессе транспортирования материала осуществляется обработка его струями пара, выходящими под напором из винтового канала, струя приводится во вращательное движение и как бы вкр;5гчивается внутрь частиц, обеспечивая быстрое и равномерное распределение влаги внутри частиц и между ними. Проникновение влаги происходит за счет использования кинематической энергии вращающихся струй пара. Обработанный материал выгружают по патрубку 14.

Применение вращающихся потоков пара снижает расход пара, так как уменьшается проскок (или прорыв) пара. Вращающиеся потоки пара, выходящие из форсунок с большой скоростью, проникают внутрь материала и там конденсируют ся.

Кроме того, при прохождении вращаю 5 щихся потоков пара через двужущийся плотный слой материала из-за большой скорости потоков пара улучшается бднородность слоя, увеличивается его сопротивление, что также ук1еньшает проскок пара.

Таким образом, предлагаемое устройство для термовлагообработки измел ченного ядра (мятки) подсолнечных семян обеспечивает высокую равномерность увлажнения и нагревания масл содержащего материала, ггабилизацию процесса дальнейшей подготовки материала к отжиму масла (процесса жарения), сокращение непроизводительного расхода пара и высокий технологический эффект, заключающийся в снижении кислотных чисел масла и улучшении гидротируемости масел.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ КУПАЖЕЙ РАСТИТЕЛЬНЫХ МАСЕЛ ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ ДЛЯ ПЕРЕРАБОТКИ СЕМЯН РАЗЛИЧНЫХ МАСЛИЧНЫХ КУЛЬТУР | 2022 |

|

RU2796849C1 |

| МАСЛОВЫЖИМНОЙ ПРЕСС | 1995 |

|

RU2077555C1 |

| СПОСОБ ПРОИЗВОДСТВА РАСТИТЕЛЬНОГО МАСЛА ИЗ МАСЛОСОДЕРЖАЩИХ СЕМЯН | 2014 |

|

RU2568999C1 |

| Устройство для влаготепловой обработки мятки в масложировом производстве | 1990 |

|

SU1839677A3 |

| УСТРОЙСТВО ДЛЯ ПРОПАРИВАНИЯ МАСЛИЧНЫХ СЕМЯН | 1991 |

|

RU2034013C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ | 1992 |

|

RU2008326C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ ИЗ МАСЛОСОДЕРЖАЩЕГО СЫРЬЯ | 1999 |

|

RU2156790C1 |

| МАСЛОПРЕСС | 2018 |

|

RU2690332C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНОГО МАСЛА ИЗ ВЫСОКОМАСЛИЧНОГО СЫРЬЯ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1997 |

|

RU2120962C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГИДРАТИРУЕМОГО РАСТИТЕЛЬНОГО МАСЛА | 2003 |

|

RU2257402C1 |

yCTPOfteTBO ДЛЯ ТЕПЛОВЛАГООБРАБОТКИ МАСЛОСОДЕРЖАЩЕЮ МАТЕРИАЛА,, включающее корпус с двумя параллельно расположенными шнеками, один,- с левым, другой - с правым направлением витков, установленными так, что витки одного шнека входят в межвитковое пространство другого, и форсун- ., ки, укрепленные в средней части корпуса под углом к горизонтальной плоскости, отличающееся тем , что, с целью повышения равномерности обработки материала и снижения расхода пара, оно снабжено дополнительными форсунками, укрепленными в нижней части корпуса, при этом сопло каждой из форсунок вьшолнено с внутренней винто(Л вой нарезкой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Руководство по технологии получения и; переработки растительных масел и жиров; Т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-07-07—Публикация

1981-05-11—Подача