«ГЛ / I

1

«7

ю ю tc

/ 7

Изобретение относится к порошковой металлургии, в частности к емкостям для восстановления руды твердым восстановителем (сажей специального губчатого железа для изготовления электродов железоникелевых щелочных аккумуляторов.

К недостаткам любого контейнера относится неравномерность прогрева слоя порошка неподвижно расположенного на дне контейнера и окисления. его при охлаждении, что Приводит к получению продукта низкого качества.

Известен песочный затвор шахтной печи, содержащий верхний и нижний желоба и нож, расположенный на крышке печи. Верхний желоб снабжен механизмом вертикального перемещения, установленным на шахте печи СО.

Недостатком этого затвора является то, что песок не предотвращает поступление кислорода воздуха во внутренний объем контейнера, в результате чего полученная губка, окисляется и теряет электрохимически активные свойства, приобретенные в про цессе восстановления материала.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является контейнер для транспортировки порошков через проходную печь,содержащий корпус с ребрами, расположенными с постоянным шагом на внутренней поверхности.

Загруженный контейнер подают в

проходную печь, где перемещают его качением по поду печи.

При этом порошок перемешивается и равномерность его нагрева возрастает 21

Недостаток известного контейнера состоит в том, что отсутствует герметизация внутреннего объема контейнера от проникновения кислорода-воздуха , что делает невозможным использование его для получения электрохимически активного губчатого железа, так как в процессе охлаждения Губка будет окисляться.

Кроме того, в таком контейнере, благодаря тому, что он выполнен в виде цилиндрического перекатывающегося тела, нельзя обрабатывать шихту для получения электрохимически активного губчатого железа которая при восстановлении превращается в металлическую губку, легко спекаемую, прилипающую к стенкам емкости, а продольное расположение ребер не. обеспечивает ускоренное восстановление шихты в тонком слое.

Целью изобретения является равномерный ускоренный прогрев и охлажде5 ниё шихты, а также исключение окисления губчатого железа в процессе охлаждения за счет образования ребрами последовательного ряда затворов

, песочного типа с наполнителем из восстанавливаемой шихты.

Поставленная цель достигается тем, что контейнер для получения электрохимически активного губчатого железа из. у глеродсодержащей шихты,

15 содержащий корпус с ребрами на дне, расположенными с постоянным «lafOM, снабжен крышкой с ребрами на внутренней поверхности, при этом ребра корпуса и крышки выполнены концент2Q рическими и смещены друг относительно друга на 0,-0,6 межреберного рас стояния, а высота ребер на дне контейнера равна -4- -г высоты корпуса. : Аэ

5 Контейнер предназначен для получения электрохимически активного губ-атого железа. Шихта для пблучения такого губчатого железа при восстановлении сажей превращается в металлическую губку, легко спекаемую, прилипающую к стенкам емкости. Объем готового продукта, по сравнению с исходным, увеличивается в 3 раза. Готовый продукт должен обладать пористостью с сильно развитой формой частиц, и вместе с тем, необходимой низкой плотностью 0,5-0,7 г/см-, вместо 2,0-3,0 порошков, применяемых в порошковой металлургии.

Для того, чтобы обеспечить эти требования при получении губчатого железа в лабораторных условиях и при малом производстве предложена конст-

рукция контейнера с концентрическими ребрами на крышке и в камере с вы сотой 1/3-1/3,5 высоты рабочей камеры. Высота ребер обосновывается тем, что в процессе восстановления слой готового продукта увеличивается в .3 раза, а для обеспечения заданных

0 свойств продукта необходимо передавать тепло в процессе восстановления равномерно по всему слою материала. Смещение ребер, составляющее 0,0,6 расстояния между ребрами одной

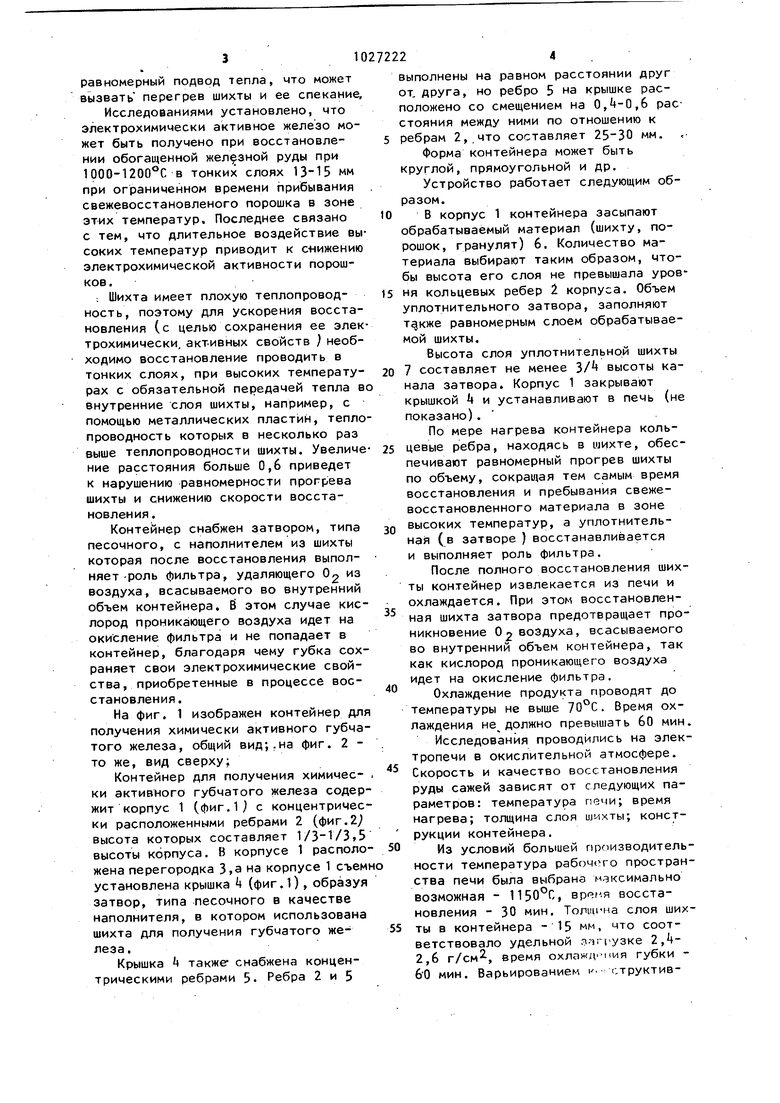

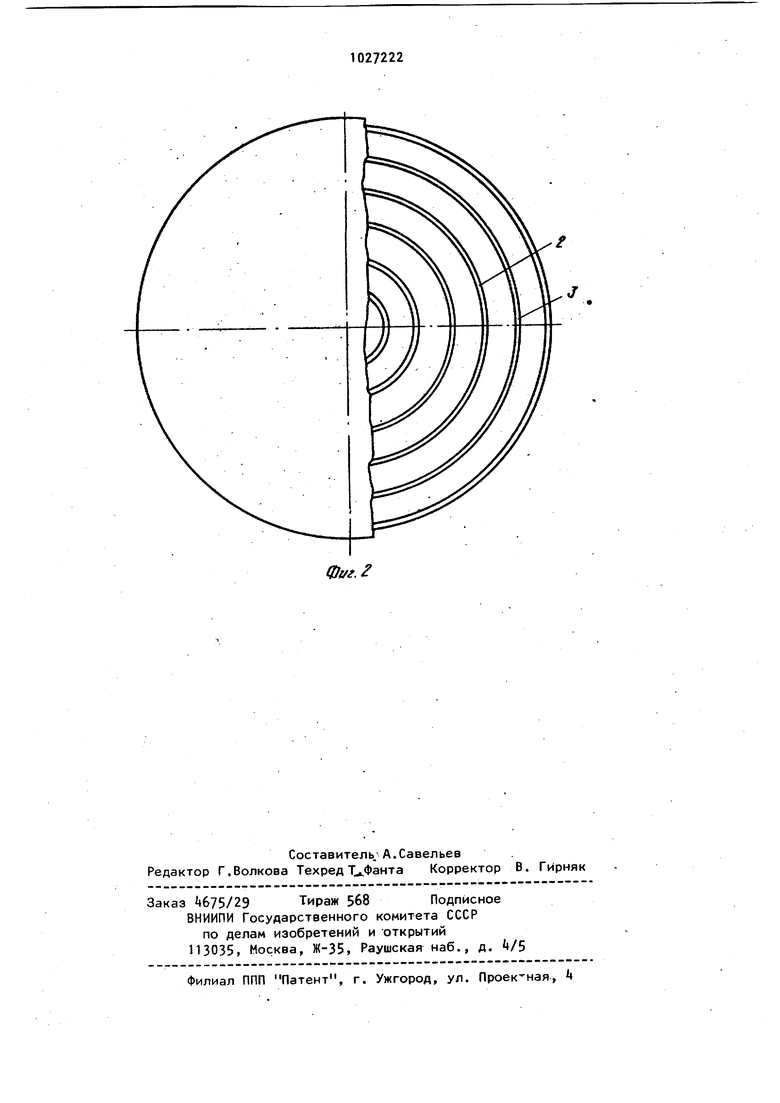

5 детали, обеспечивает заданную толщину слоя обрабатываемого материала. При расстоянии 0, (а для противопсг ложного ребра 0,6 ) не обеспечивается равномерный подвод тепла, что может вызвать перегрев шихты и ее спекание Исследованиями установлено, что электрохимически активное железо может быть получено при восстановлеНИИ обогащенной железной руды при 1000-1200 С в тонких слоях 13-15 мм при ограниченном времени прибывания свежевосстановленого порошка в зоне этих температур. Последнее связано с тем, что длительное воздействие вы соких температур приводит к с-нижению электрохимической активности порошков. ; Шихта имеет плохую теплопроводность, поэтому для ускорения восстановления (с целью сохранения ее элек трохимически, активных свойств ) необходимо восстановление проводить в тонких слоях, при высоких температуpax с обязательной передачей тепла в внутренние слоя шихты, например, с помощью металлических пластин, тепло проводность которых в несколько раз выше теплопроводности шихты. Увеличе ние расстояния больше 0,6 приведет к нарушению равномерности прогрева шихты и снижению скорости восстановления. Контейнер снабжен затвором, типа песочного, с наполнителем из шихты которая после восстановления выполняет -роль фильтра, удаляющего Og из воздуха, всасываемого во внутренний объем контейнера, б этом случае кислород проникающего воздуха идет на окисление фильтра и не попадает в контейнер, благодаря чему губка сохраняет свои электрохимические свойства, приобретенные в процессе восстановления. На фиг. 1 изображен контейнер для получения химически активного губчатого железа, общий вид;.на фиг. 2 то же, вид сверху; Контейнер для получения химически активного губчатого железа содержит корпус 1 (фиг.1) с концентрически расположенными ребрами 2 (фиг.2 высота которых составляет 1/3-1/3.5 высоты корпуса. В корпусе 1 расположена перегородка 3,а на корпусе 1 съемн установлена крышка k (фиг.1), образуя затвор, типа песочного в качестве наполнителя, в котором использована шихта для получения губчатого железа. Крышка U также снабжена концентрическими ребрами 5. Ребра 2 и 5 выполнены на равном расстоянии друг от, друга, но ребро 5 на крышке расположено со смещением на О,+-0,6 расстояния между ними по отношению к ребрам 2,.что составляет 25-30 мм. Форма контейнера может быть круглой, прямоугольной и др. Устройство работает следующим образом. В корпус 1 контейнера засыпают обрабатываемый материал (шихту, порошок, гранулят) 6. Количество материала выбирают таким образом, чтобы высота его слоя не превышала уровня кольцевых ребер 2 корпуса. Объем уплотнительного затвора, заполняют равномерным слоем обрабатываемой шихты. Высота слоя уплотнительной шихты 7 составляет не менее З/ высоты канала затвора. Корпус 1 закрывают крышкой и устанавливают в печь (не показано). По мере нагрева контейнера кольцевые ребра, находясь в шихте, обеспечивают равномерный прогрев шихты по объему, сокращая тем самым время восстановления и пребывания свежевосстановленного материала в зоне высоких температур, а уплотнительная (в затворе ) восстанавливается и выполняет роль фильтра. После полного восстановления шихты контейнер извлекается из печи и охлаждается. При этом восстановленная шихта затвора предотвращает проникновение О2 воздуха, всасываемого во внутренний объем контейнера, так как кислород проникающего воздуха идет на окисление фильтра. Охлаждение продукта проводят до температуры не выше 70°С. Время охлаждения не должно превышать 60 мин. Исследования проводились на электропечи в окислительной атмосфере. Скорость и качество восетановления руды сажей зависят от следующих параметров: температура печи; время нагрева; толщина слоя шмхты; конструкции контейнера. Из условий большей прсизводительности температура рабочего пространства печи была выбрана максимально возможная - 1150°С, восстановления - 30 мин. Толщина слоя шихты в контейнера - 15 мм, что соответствовало удельной з;5ггузке 2,+2,6 г/см-, время охлаждения губки бО мин. Варьированием к. структив510ных изменений контейнера в частности формой и размерами ребер, Д9стигался оптимальный характер во с тановления. Качество-получаемого продукта йце ниаалось визуально по цвету в процес се работы и по эластичности, а затем заказчиком выборочно, путем спвци .ального анализа (% содержания железа, химическая активность, емкость). Визуальная оценка хорошр совпадала с объективной. Поскольку в печи сохранялась окислительная (воздушная) атмосфера, то были приняты меры против окисления содержимого контейнера Удовлетворительные результаты были получены при использовании Контейнера с уплотнительным затвором, заполненным восстановительной,шихтой. Состав шихты - 88 руды и 2% сажи. Опытами установлено,что попере 4-ный разрез содержимого контейнера : после выдержки его в-печи можно разделить на слои: восстановленный нормальный слой; не восстановленный сло восстановленный спеченный слой. Толщина, невосстановленного слбя уменьшается с уменьшением веса загрузки и увеличения времени восстанов . ления. При уменьшении веса загрузки Толщина восстановленного слоя, как правило, не растет; а иногда уменьи1ается, хотя исходный материал - невосстановленный слой - еще имеется. В тех случаях когда невосстановленный слой исчез или уменьшился до мм наблюдается спекание наружйых слоев губки. Качество губки (ее восстановленной части ) по данным объективного анализа ухудшается с уменьшением тоЛ1 щины невосстановленного слоя, причем весьма заметно. 2 Таким образом, полное восстанов ление исходного продукта сопровождается ухудшением качества конечного продукта, поддержание качества конечного продукта на должном уровне приводит к надовосстановлению. Это является специфическими особенностями материала, главными ыз которых являются следующие: низкая Теплопроводность шихты; эндотермичность процесса; изменение агрегатного состояния с изменениеК при этом физи-ческих свойств. Задача заключается в том, что . изменить массивность в теплотехническом смысле, т.е. добить я тако-; го положения, при котором прогревание шихты шло бы сравнительно равномерно по объему, ив качестве ре шёния были использованы ребра, размещенные на дне и крышке контейнера. Ребра обладают меньшим тепловым сопротивлением чем шихта, и как показали опыты,передают в глубинные слои Заметное количество тепла. Испытывались контейнеры с ребрами различной высоты и различного расстояния между ними. Специфические свойства и способы получения железного порошка в тонких слоях позволяют использовать предлагаемый контейнер для получения железного порошка с заданными физикохимическими свойствами. 8 результате полупромышленных испытаний получена губка высокого ка чества за счет равномерного нагрева шихты по объему и исключения контактирования с окружающим воздухом в процессе ее охлаждения. Предлагаемый контейнер может найти применение в лабораторных испытаниях спекаемости порошков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальная проходная печь для получения губчатого железа | 1980 |

|

SU901282A1 |

| Печь для получения губчатого железа | 1979 |

|

SU808805A1 |

| Установка для получения губчатого железа | 1980 |

|

SU926480A1 |

| Горизонтальная муфельная печь для восстановления железной губки | 1982 |

|

SU1057550A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА, ТЯЖЕЛЫЕ МЕТАЛЛЫ И ИХ ОКИСЛЫ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087559C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕРМОДИФФУЗИОННОГО ТИТАНОВОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ РЕТОРТЫ ДЛЯ ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2367717C2 |

| Способ обработки порошка на основе железа | 1977 |

|

SU692695A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОКСИДОВ МЕТАЛЛОВ | 2006 |

|

RU2317342C2 |

| СПОСОБ ВОЛКОВА ДЛЯ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И ИСПОЛЬЗОВАНИЕ ВЕРТИКАЛЬНО-СТАЦИОНАРНОГО ПЛАЗМАТРОНА - "ВСП" | 2008 |

|

RU2401477C2 |

| Защитная среда для спекания изделий из порошка на основе железа | 1979 |

|

SU780955A1 |

КОНТЕЙНЕР ДЛЯ ПОЛУЧЕНИЯ , -; ЭЛЕКТРОХИМИЧЕСКИ АКТИВНОГО ГУБЧАТОГО ЖЕЛЕЗА; содержащий корпус с ребрами ;На дне, расположенными с постоянным Шагом, о т л и ч а ю щ и и с я тем, что, с целью равномерного ускоренного прогрева и охлаждения шихты, а так же исключения окисления губчатого железа, контейнер снабжен крышкой с ребрами на внутренней поверхности, при этом ребра корпуса и крышки вы- . полнены концентрическими и.смещены друг относительно друга на 0,-0,6 .межреберного расстояния, а высота ребер на дне контейнера равна 1/31/3,5 высоты корпуса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сеялка | 1930 |

|

SU27509A1 |

| Контейнер для транспортировки порошков через проходную печь | 1975 |

|

SU527578A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1983-07-07—Публикация

1981-12-17—Подача