менением засыпки в виде прокаленного глинозема и добавкой на дно контейнера парафина из расчета 1 г на 1 кг изделий при , в течение 3,54,5 ч с посладуюцим охла}1 д%111пем контейнера на воздухе, показьгоает, что механические свойства спеченных изделий находятся в следующих пределах: предел прочности на растяжение 1720 кгс/мм7 ударная вязкость без нгшреза 1,0-1,8 кгс м/см.

Цель изобретения - повьшение механических СВОЙСТВ спеченйигх Изделий.

Указанная цель достигаетсГя тем, что известная эгицитная , содержащая окись алюминия, дополнительно содержит чугунную стружку и петролатум при следующем соотношении компонентов, вес.%:

Окись алюминия 40,0-51,00 Чугунная стружка 48,.95-59,90 ПетрОлатум0,05-0,10

Отличительной особенностью предла-a,:.-:..- . -гаемой защитной среды является наличие двух аобс ановителей жидкого (петролатум) и твердого {чугунная стружка) - при указанном suite с5Отнсшении компонентов. Петролатум, интенсивно испаряясь, создает згицитную восстановительную атмосферу на раиней стадии спекания (120-150 с) за счет образования предельных и непредельных углеводородов; при температурах более 500°С в результате возгонки петролатума на чугунной стружке откладьшается сажа, которая/ активно окисляясь, препятствует окислению спекаемых изделий кислородом воздуха, подсасываемого в контейнер. Твердый восстановитель ( чугунная стружка) содержит в своем составе 3,2-3,6% углерода, основная часть которого находится в свободном состоянии в виде графита и создает в контейнере надежную восстамовительную атмосферу в виде СО в продессе спекания. Кроме того, в состав чугунной стружки входит до 2% кремния, который, являясь активным восстановителем, поддерживает низкий окислительный потенцигш в контейнере.

Защитную среду для спекания изделий применяют следунсцим образом. На дно контейнера, выполненного из жаростойкой стали, насыпают слой порошка толишиой «v 5 ми. На этот же слой уклг1дывсиот ряд изделий с расстоянием между ними к стенками контейнера 5 мм и снова засыпают слоем порошка Мм выше изделий. В таком порядке изделия послойно загружают до тех пор, пока уровень последнего слоя порошка над изделиями не достигнет 1/2-3/5 высоты внутренней полости контейнера. При этом верхний слой порошка над последним рядом изделий должен быть по высоте }( 20 мм. Затем в кон ёйнёр вкладывают асбестовую Разделительную прокладку. Все остгшьное пространство до верха контейнера засыпают чугунной стружкой, просеянной через сито с ячейкой в пр освете 1 мм, и слегка уплотняют. На верхний - слой чугунной стружки равномерно на всю площадь сечения контейнера разливают подогретый до 60-80 с петролатум, после чего контейнер герметизируют песочным или плавким затвором. Контейнер загружают в печь и производят спекание при 1100-1200 0 в течение 3,5-4,5 ч в зависимости от количества загружаемых в печь контейнеров, сечения и об-ьема их рабочего пространства.. Охлаждение контейнера после процесса спекания проводят на воздухе до комнатной температуры.

Пример, в контей«ер из окалиностойкой стали насылают слой Окиси алюминия S «-5 мм. Затем укладывают слой порошковых изделий и контрольных образцов плотностью 6,86,9 г/см из смеси ЖГр 05 следующего состава,%: железный порошок

5 99,3, графит 0,7, стеарат цинка 0,5. Уложенный ряд изделий и образцов снова засыпают слоем окиси алюминия. Послойную загрузку контейнера производят до тех пор, пока уровень засыпки поQ решка AEjO над последним верхним

слоем изделия не достигнет 3/5 высоты контейнера. Затем в контейнер вкладывают асбестовую разделительную проклАдку, на которую засыпают чугунную стружку с размером гранул менее 1 мм в

количестве 48,95% от общего количества защитной среды. На верхний слой стружки разливают подогретый до петролатум в количестве 0,05% от общего количества защитной среды. загрузки контейнера полость нижнего затвора его корпуса засыпают чистым речньм песком, а затем легким вращением и вдавливанием крышку контейнера врезают в песок затвора до упора с корпусом. Контейнер с крьаикой переворачивают на 180, т. е. ставят на крышку с последующей засыпкой песком наружного канала. Ь таком положе1нии контейнер загружают в нагретую до

Q 1200°С печь, вьшерживают 4,5 ч, охлаждают на воздухе до температуры менее и разгружают в обратном порядке.

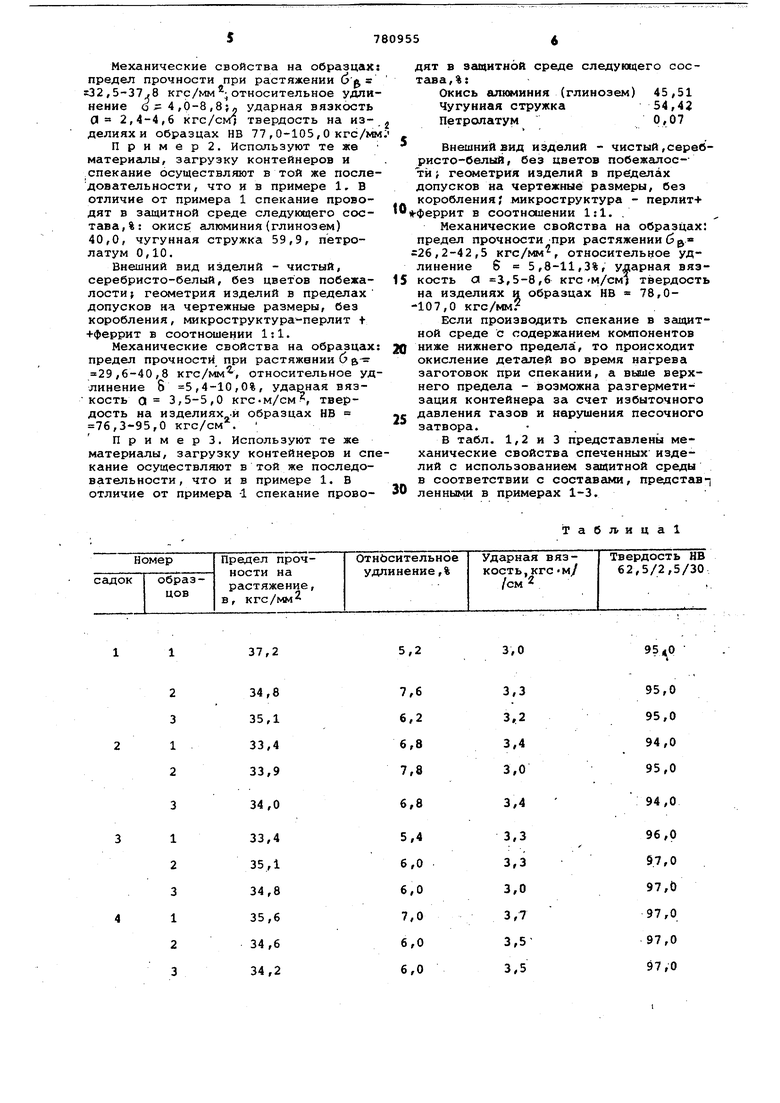

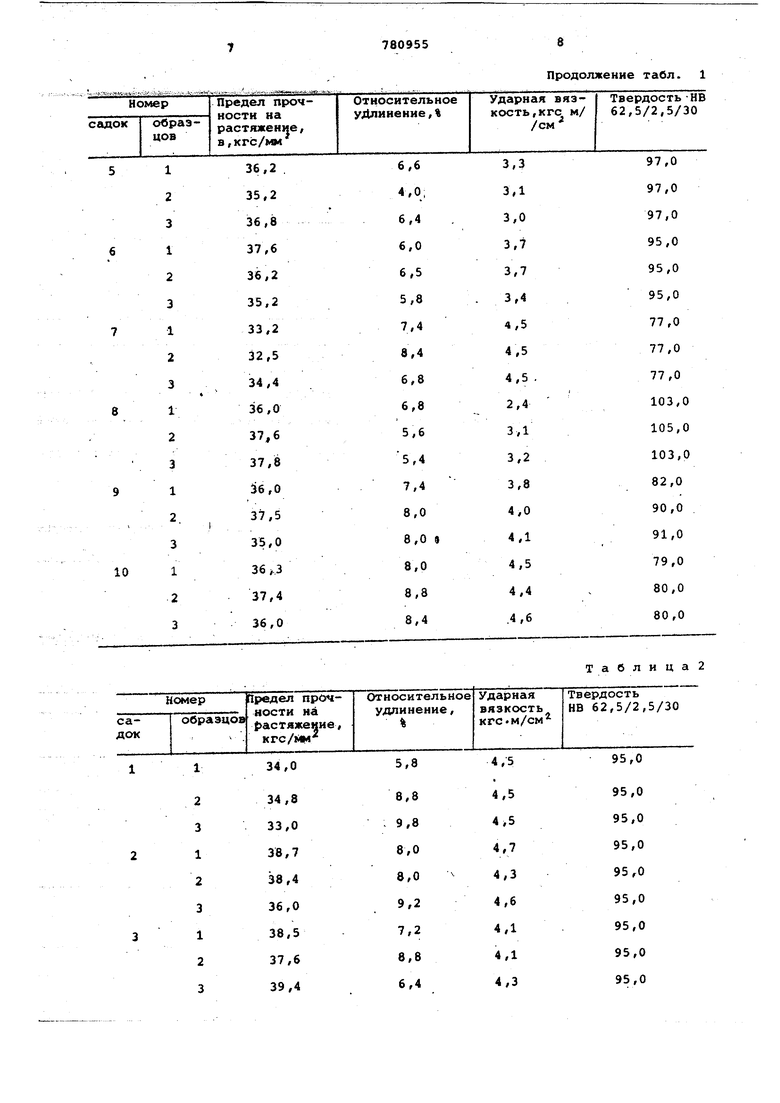

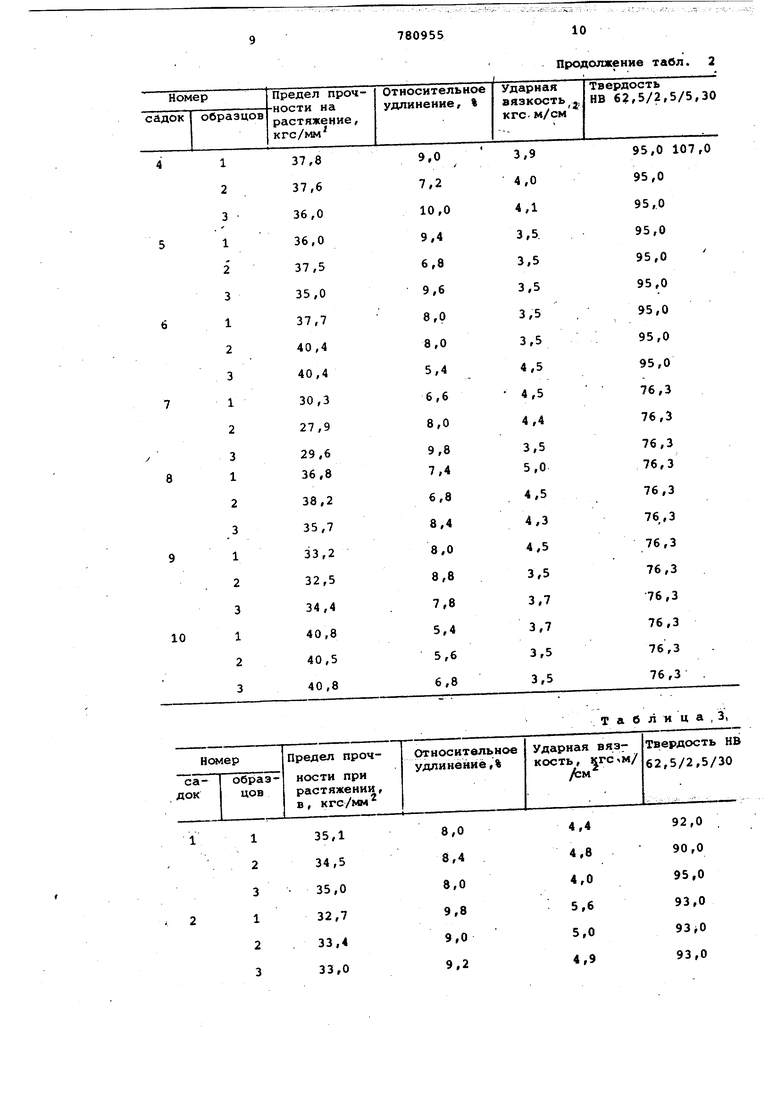

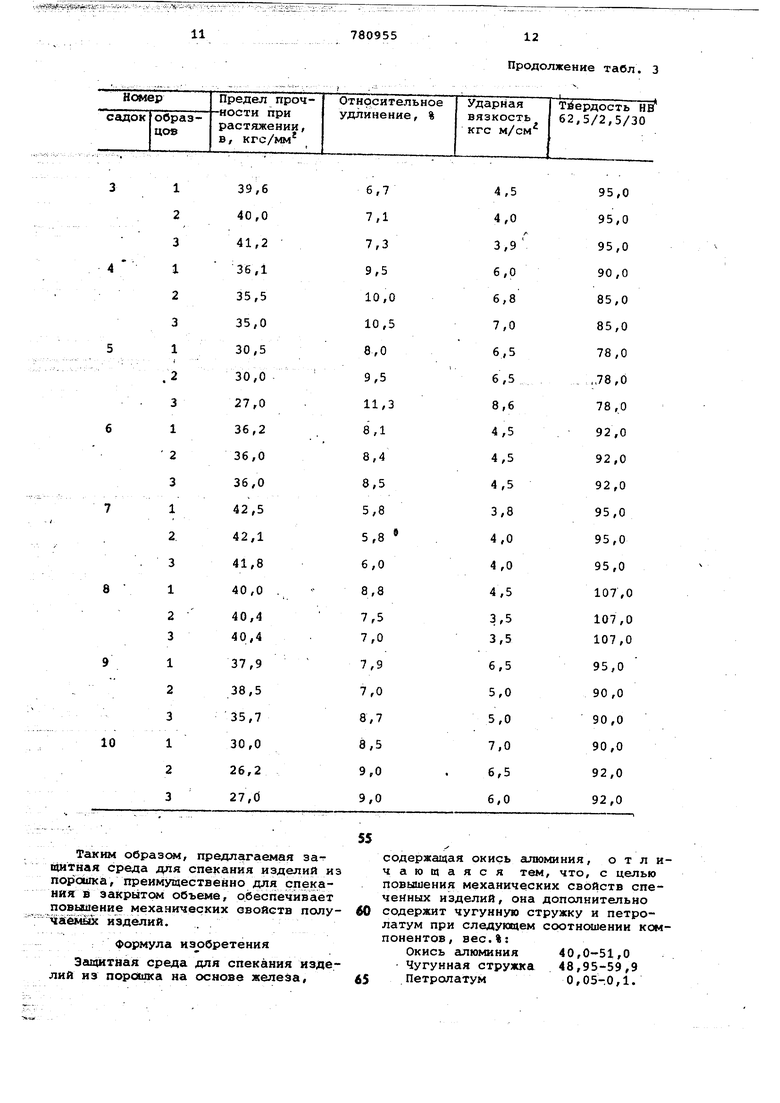

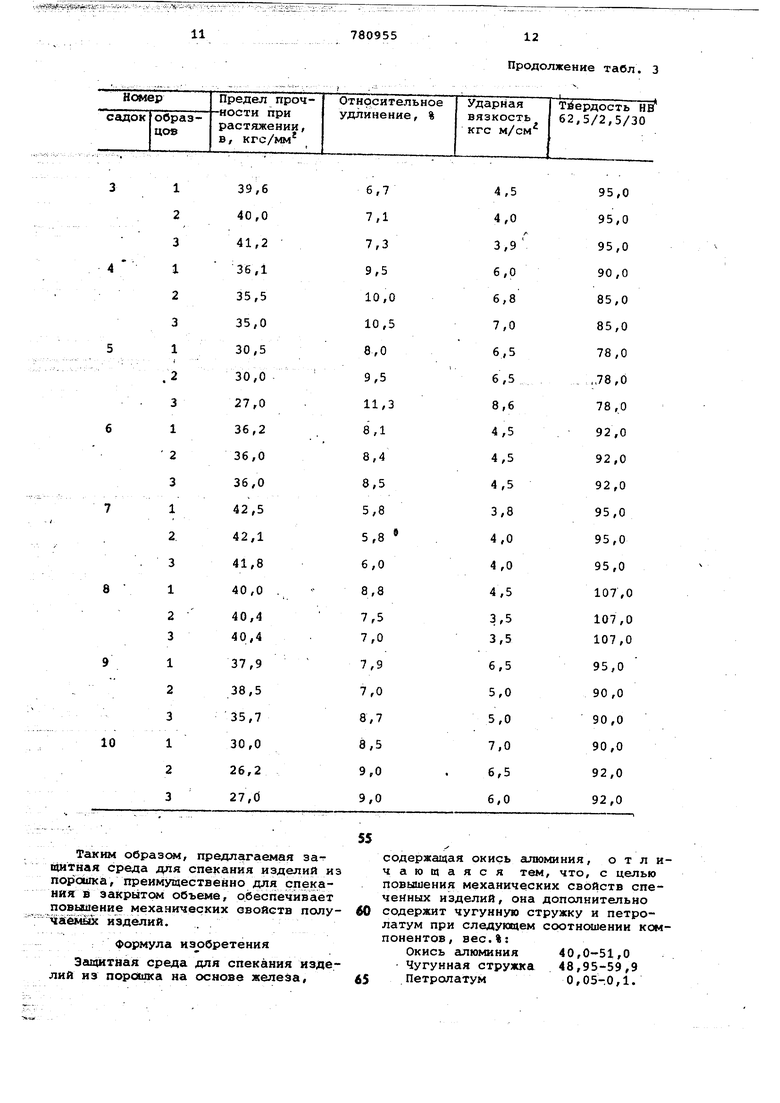

Все бпеченные изделия и стандарт 5 мые образцы подвергают контролю в соответствии с требованиями ТУ по внешнему вИду, геометрии, микроструктуре, твердости и меха.ническим свойствам. Контролем по всем параметрам установлено, что внешний вид изделий чистый, серебристо-белый, геометрия изделий в пределах допусков, микроструктура - перлит 4-феррит с равномерным распределением в соотношении 1:1. Механические свойства на образцах предел прочности при растяжении йл 32,5-37,8 кгс/мм ;относительное удли нение о 4,0-8,8}- ударная вязкость (J 2,4-4,6 кгс/см1 твердость на изделиях и образцах НВ 77 ,0-105,0 кгс/м Пример 2. Используют те же материгшы, загрузку контейнеров и спекание осуществляют в той же после довательности, что к в примере 1, В отличие от примера 1 спекание проводят в защитной среде следующего состава,%: окисе алюминия(глинозем) 40,0, чугунная стружка 59,9, петролатум 0,10. Внешний вид изделий - чистый, серебристо-белый, без цветов побежалости геометрия изделий в пределах допусков на чертежные размеры, без коробления, микроструктура-перлит f +феррит в соотношении 1:1. Механические свойства на образцах предел прочности при растяжении б &- 29,6-40,8 кгс/мм, относительное уд линение 8 5,4-10,0%, ударная вязкость а 3,5-5,0 кгс-м/см, твердость на изделиях .и образцах НВ 76,3-95,0 кгс/см . Пример 3. Используют те же материалы, загрузку контейнеров и сп кание осуществляют в той же последовательности, что и в примере 1. В отличие от примера -1 спекание провоТабл ицадят в защитной среде следующего сосТсша,%: Окись алюминия (глинозем) 45,51 Чугунная стружка 54,42 Петролатум0,07 Внешний вид изделий - чистый,серебристо-белый, без цветов побежалое-тй J геометрия изделий в пределах допусков на чертежные размеры, без коробления; микроструктура - перлит+ -феррит в соотношении 1:1. . Механические свойства на образцах: предел прочности при растяжении бр 26,2-42,5 кгс/мм, относительное удлинение 6 5,8-11,3%, ударная вязкость а i,5-8,6 кгсМ/см твердость на изделиях и образцах НВ 78,0107,0 кгс/мм Если производить спекание в защитной среде с содержанием компонентов ниже нижнего предела, то происходит окисление деталей во время нагрева заготовок при спекании, а выше верхнего предела - возможна разгерметизация контейнера за счет избыточного давления газов и нарушения песочного затвора. В табл. 1,2 и 3 представлены механические свойства спеченных изделий с использованием защитной среды в соответствии с составами, предстгш- ленными в примерах 1-3,

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для диффузионного хромирования деталей из чугуна и стали | 1978 |

|

SU701170A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОЙ БРОНЗЫ | 2011 |

|

RU2461447C1 |

| Состав для хромирования сталей и сплавов и способ его использования | 1981 |

|

SU1022999A1 |

| Литой корпус вентиля | 1977 |

|

SU710777A2 |

| Чугун с шаровидным графитом | 1980 |

|

SU885323A1 |

| КОМПОЗИЦИОННЫЙ НАНОСТРУКТУРИРОВАННЫЙ МАТЕРИАЛ НА ОСНОВЕ cBN И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2576745C1 |

| Высокопрочный чугун | 1979 |

|

SU859473A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 2018 |

|

RU2685818C1 |

| Способ получения чугуна с шаровидным графитом | 1982 |

|

SU1270173A1 |

| МАТЕРИАЛ ФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ ДЛЯ ФРИКЦИОННОЙ МУФТЫ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА | 2016 |

|

RU2639427C1 |

37,2

34,6 35,1 33,4 33,9

34,0

33,4 35,1 34,8 35,6 34,6 34,2

5,2

3,0

95,0

3,3 95,0 3,2 94,0

34 3,0 95,0

94,0

3,4

6,8

96,0

3,3 97,0 3,3 97,0 3,0 97,0 3,7 97,0 3,5 97,0 3,5

Продолжение табл. 1

Продолжение табл. 2

Т а б л и ц а , 3,

Таким образом, предлагаемая зат щмтная среда для спекания изделий из порошка, преимущественно для спекания в закрытом объеме, обеспечивает повышение механических овойств полу4iateJME6t изделий.

формула изобретения

Защитная среда для спекания изделий из порошка на основе железа.

содержащая окись гьпюминия, отличающаяся тем, что, с целью повышения механических свойств спеченных изделий, она дополнительно

содержит чугунную стружку и петролатум при следующем соотнетиении компонентов, вес.%:

Окись алюминия40,0-51,0

Чугунная стружка 48,95-59,9

Петролатум0,05-.0,1.

1378095514

Источники информации,делня.Л., Машиыостроеиие, 1967.

прииятые йо внимание при экспертизес. 86-88.

а П 2741827,логия спекан1м металлокерамических

кл. 29-182, 1956.материалов бе применения проточных

Авторы

Даты

1980-11-23—Публикация

1979-04-16—Подача