I

Изобретение относится к порошковой металлургии, в частности к установкам для получения губчатого железа путем восстановления измельченной руды водородом.

Известна вращающаяся трубчатая печь,

которая может быть испопьйована И для

лучения губчатого железа, включающая

трубу, снабженную приводом вращения, электрический нагреватель, установленный вокруг трубы, а также приспособления для очистки стенок трубы Cll .

К недостаткам данного устройства Ьтносится низкая производительность, обусловленная возможностью схватывания восстановленного материала с очистными приспособлениями и поверхностью трубы,

. Наиболее близким к изобретению преДг ложенному по технической сущности и достигаемому эффекту является установка для получения губчатого железа, вклк чающая герметичную камеру, выполненную в виде секций, снабженньк щнеками с полыми валами, привод вращения шнеков.

устройства для загрузки шихты и выгрузки готового продукта. При этом полые эпементь шнеков заполнены теплоносителем, а шнеки являются самоочищающимися 23 .

К недостаткам ценной установки относится низкое качество полуденного железа и низкая производительность tipoцесса восстановления.

Цель изобретения - повышение качества железа и увеличение производительности установки.

Указанная цель достигается тем, что установка для получения губчатого железа, включающая герметичную камеру, выполненную в виде секций, снабженньк шнеками с пилыми винтовыми гребнями и полыми валками, гфивод вращения шнеков, устройства для загрузки шихты и выгрузки готового продукта, снабжена горелками, установленными в каждом на шнековых валов, шнеки выполнены с симметричными и противоположно направленными винтовыми гребнями, а винтовые

гребни выполнены с постоянным шагом и высотой, плавно изменяющейся от середины шнека к его краям, причем отношение высоты гребней в середине и на краях шнека изменяется от 3:1 до 1:3.

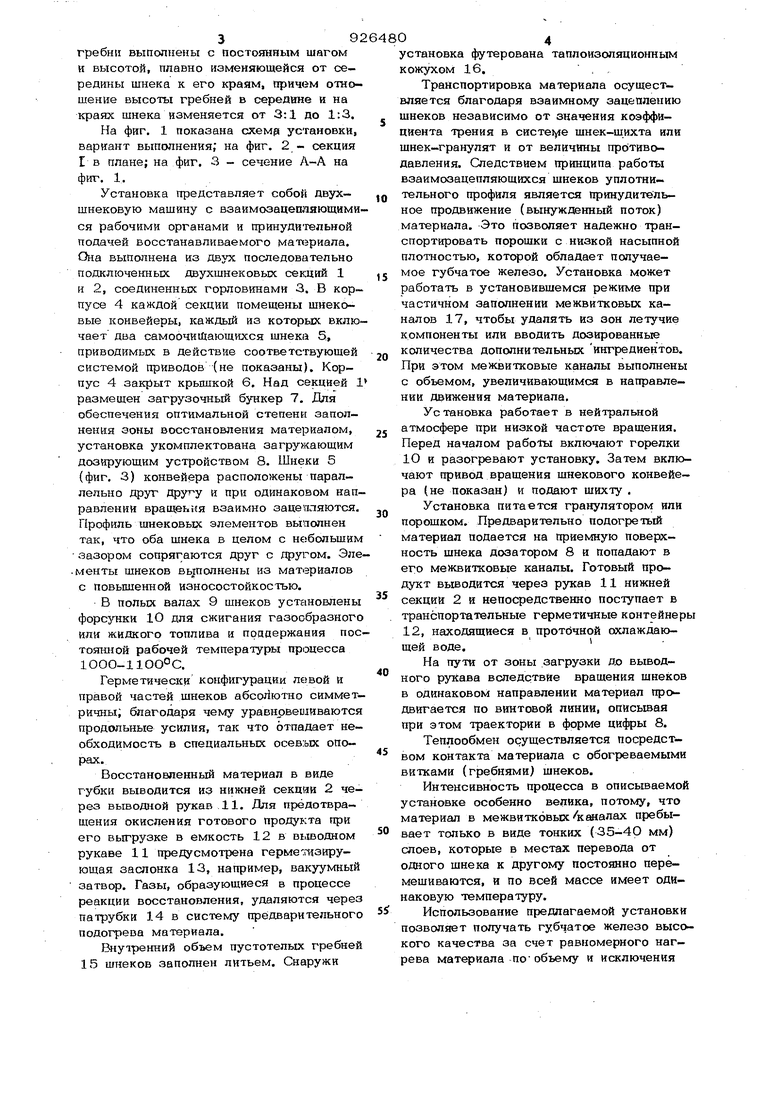

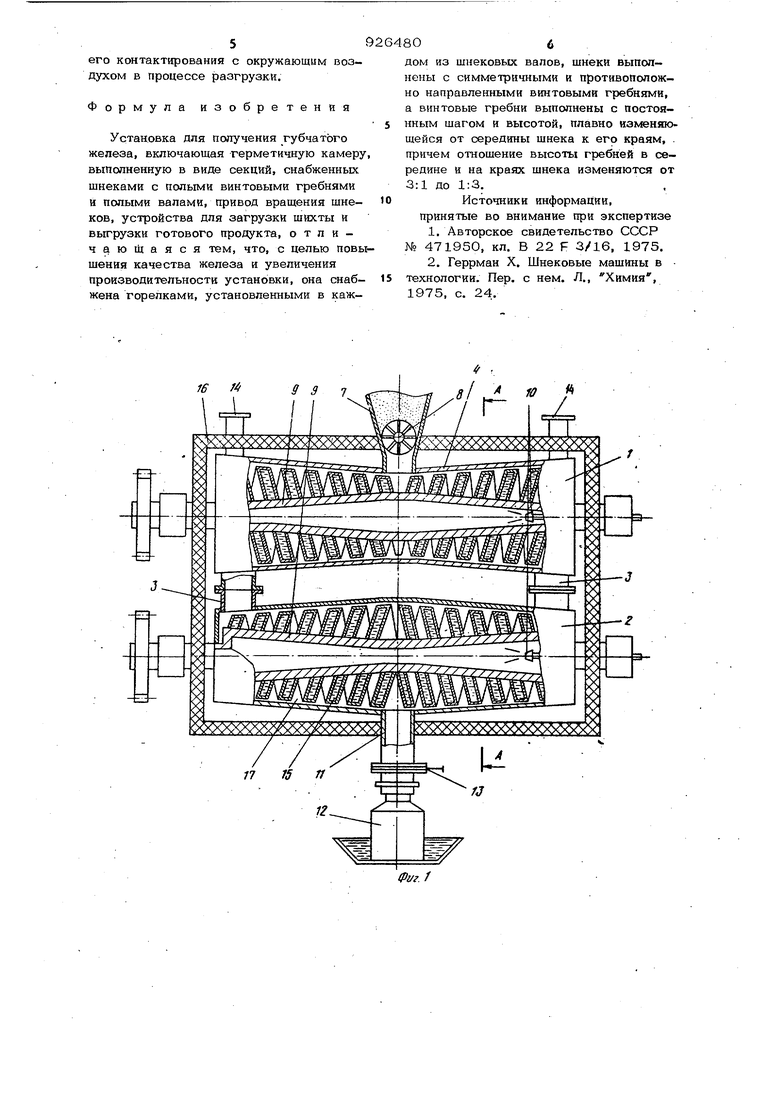

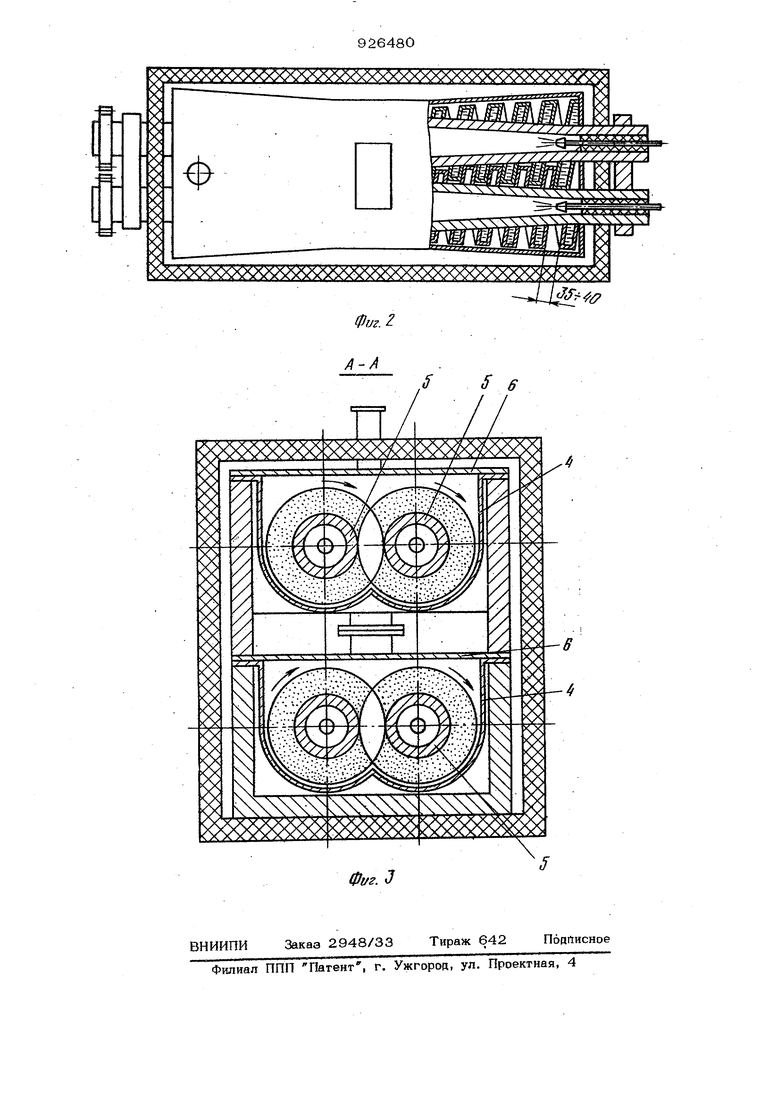

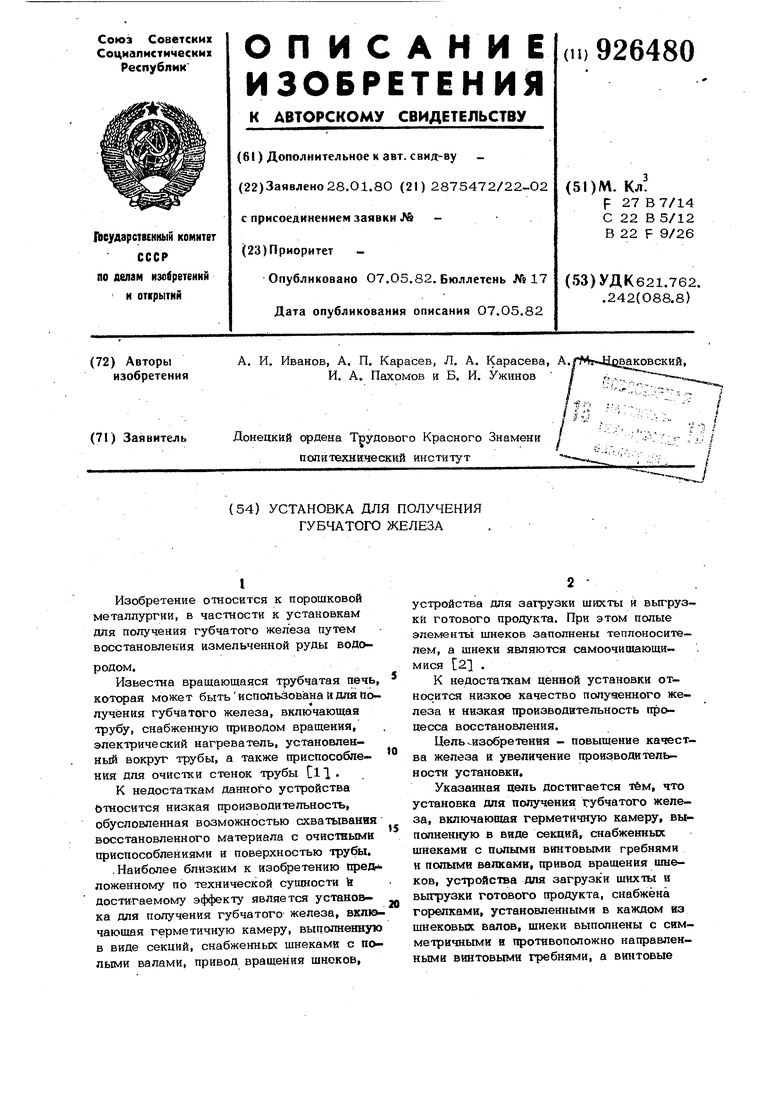

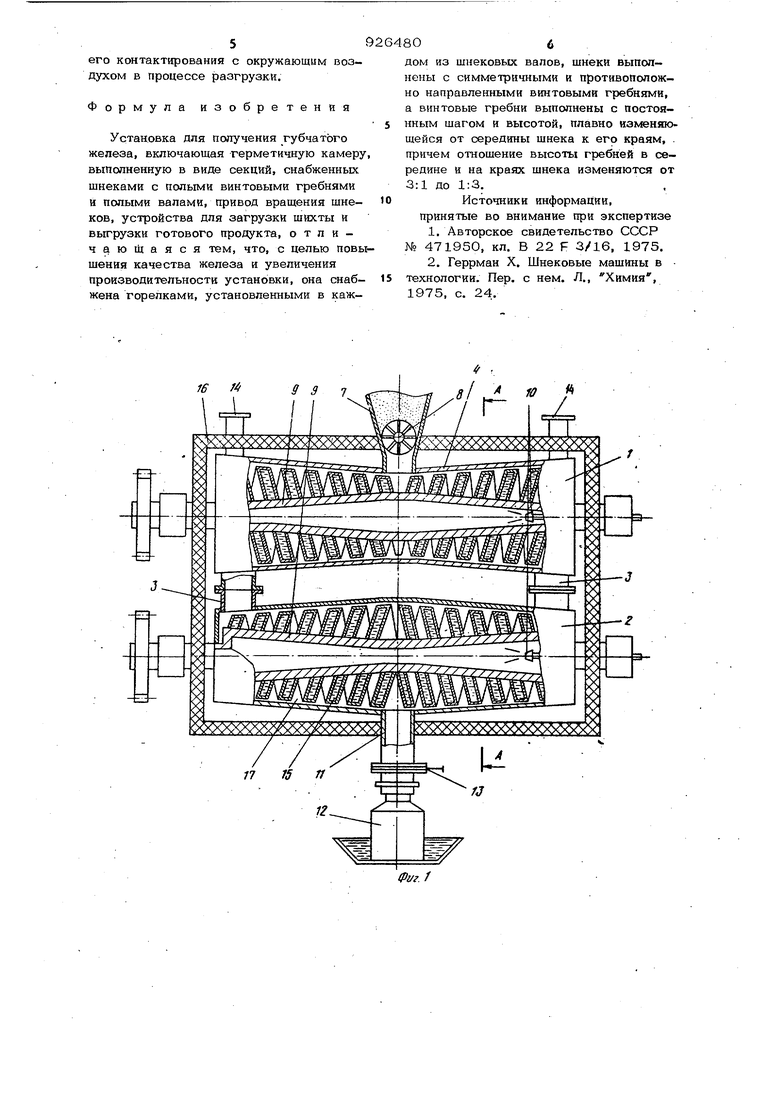

На фиг. 1 показана схемр установки, вариант выполнения; на фиг. 2 - секция Е в плане; на фиг. 3 - сечение А-А на фиг. 1.

Установка представляет собой двухшнековую машину с взаимозацепаяющимися рабочими органами и принудигельной подачей восстанавливаемого мат(гриала. Она выполнена из двух последовательно подключенных шухшнековьк секций 1 н 2, соединенных горловинами 3. В корпусе 4 каждой секции помещены шнековые конвейеры, каждый из которых включает два самоочищающихся шнека 5, приводимых в действие соответствующей системой приводов (не показаны). Корпус 4 закрыт крышкой 6. Над секцией 1 размещен загрузочный бункер 7. Для обеспечения оптимальной степени заполнения зоны восстановления материалом, установка укомплектована загружающим дозирующим устройством 8. Шнеки 5 {фиг. 3) конвейера расположены параллельно друг друту и при одинаковом направлении враще м(я взаимно зацепляются. Профиль шнековых элементов выполнен так, что оба шнека в цепом с небольшим зазором сопрягаются друг с другом. Элеенты шнеков вьшолнены из материалов с повышенной износостойкостью.

В полых валах 9 шнеков установлены форсунки Ю для сжигания газообразного или жидкого топлива и прадержания постоянной рабочей температуры процесса 1ООО-110О°С.

Герметически конфигурации Л€)вой и правой частей шнеков абсолютно симметричны; благодаря чему уравновешиваются продольные усилия, так что отпадает необходимость в специальных осевых опорах.

Восстановленный материал в виде убки выводится из нижней секции 2 чеез выводной рукав 11. Для предотвращения окисления готового продукта при го выгрузке в емкость 12 в В1,шодном укаве 11 предусмотрена герме .гизирующая заслонка 13, например, вакуумный затвор. Газы, образующиеся в процессе реакции восстановления, удаляются через патрубки 14 в систему предварительного подогрева материала.

Вну1ренний объем пустотелых гребней 15 шнеков заполнен литьем. Снаружи

установка футерована таплоизоляционным кожухом 16.. ,

Транспортировка материала осуществляется благодаря взаимному зацеплению шнеков независимо от значения коэффициента трения в систе1у1е шнек-шихта или шнек-гранулят и от величины противодавления. Следствием принципа работы взаимозацепляющихся щнеков уплотни- тельного профиля является принудительное продвижение (вынужденный поток) материала. Это позволяет надежно транспортировать порошки с низкой насыпной плотностью, которой обладает получаемое губчатое железо. Установка может работать в установившемся режиме при частичном заполнении межвитковых каналов 17, чтобы удалять из зон летучие компоненты или вводить дозированные количества дополнительных ингредиентов. При этом межвитковые каналы выполнены с объемом, увеличивающимся в направле НИИ движения материала.

Ус тановка работает в нейтральной атмосфере при низкой частоте вращения. Перед началом работы включают горелки 10 и разогревают установку. Затем включают привод вращения щнекового конвейера (не показан) и подают шихту .

Установка питается гранулятором или порошком. Предварительно подогретый материал подается на приемную поверхность шнека дозатором 8 и попадают в его межвитковые каналы. Готовый продукт выводится через рукав 11 нижней секции 2 и непосредственно поступает в транспортательные герметичные контейнеры 12, находящиеся в проточной охлаждающей воде.

На пути от зоны загрузки до выводного рукава вследствие вращения шнеков в одинаковом направлении материал продвигается по винтовой линии, описывая при этом траектории в форме цифры 8.

Теплообмен осуществляется посредством контакта материала с обогреваемыми витками (гребнями) шнеков.

Интенсивность процесса в описываемой установке особенно велика, потому, что материал в межвитковых бсмсалах пребывает только в виде тонких (35-40 мм) слоев, которые в местах перевода от одного шнека к другому постоянно перемешиваются, и по всей массе имеет одинаковую температуру.

Использование предлагаемой установки позволяет получать губчатое железо высокого качества за счет равномерного нагрева материала по объему и исключения его контактирования с окружающим воздухом в процессе разгрузки. Формула изобретения Установка для получения губчатого железа, включающая герметичную камеру выполненную в виде секций, снабженных шнеками с полыми винтовыми гребнями Н полыми валами, привод вращения шнеков, устройства для загрузки шихты и выгрузки готового продукта, о т л и чающаяся тем, что, с целью повы шения качества железа и увеличения производительности установки, она снабжена горелками, установленными в каж- 806 дом из шнековых валов, шнеки выполнены с симметричными и противоположно направленными винтовыми гребнями, а винтовые гребни выполнены с постоя- нным шагом и высотой, плавно изменяющейся от середины шнека к его краям, . причем отношение высоты гребней в середине и на краях шнека изменяются от 3:1 до 1:3. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 471950, кл. В 22 F 3/16, 1975. 2.Геррман X. Шнековые машины в технологии. Пер. с нем. Л., Химия, 1975, с. 24.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА, ЦЕМЕНТНОГО КЛИНКЕРА И ЭЛЕКТРОЭНЕРГИИ | 1991 |

|

RU2023016C1 |

| Печь для получения губчатого железа | 1979 |

|

SU808805A1 |

| ШНЕКО-ТРУБЧАТАЯ ПЕЧЬ (ВАРИАНТЫ) | 2015 |

|

RU2608155C1 |

| Линия получения сферопластика (варианты) | 2017 |

|

RU2672739C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

| Загрузчик сыпучих кормов | 1985 |

|

SU1371650A1 |

| Бункер для сыпучих кормов | 1985 |

|

SU1393371A1 |

| Устройство для охлаждения высоковязких пластичных масс | 1974 |

|

SU536808A1 |

| Двухшнековое загрузочное устройство с электронагревательными элементами | 2021 |

|

RU2752432C1 |

| АЭРОЖЕЛОБ УНИВЕРСАЛЬНЫЙ ДЛЯ НЕСЫПУЧЕГО И СЫПУЧЕГО МАТЕРИАЛА | 2010 |

|

RU2460276C2 |

16 f

Авторы

Даты

1982-05-07—Публикация

1980-01-28—Подача