Изобретение относится к черной металлургии, конкретно к выплавке подшипниковой стали и обработке ее на агрегате вакуумировакия.

Целью предлагаемого изобретения является повышение производительности процесса и снижение загрязненности сульфидными включениями при сохранении на прежнем уровне загрязненности по оксидам и глобулям.

Поставленная цель достигается тем, что сначала осуществляют обработку металла в ковше основным восстановительным шлаком посредством слива металла из печи в ковш на твердые шлакообразующие материалы с одновременной продувкой расплава аргоном с интенсивностью 0,01-0,07 м /т.мин и через 30-90 с - основным окислительным шлаком и аргоном с интенсивностью 0,2-0,8 от первоначальной величины продувки в течение 30-180 с, после чего удаляют 20-40% массы шлака, присаживают нейтрализатор и осуществляют вакуумирование металла.

Предлагаемый способ вакуумирования нераскисленной подшипниковой стали является более эффективным и быстротечным при удалении серы (обработка нераскисленной стали в ковше основным восстановительным шлаком посредством слива

00

о

СА)

ь.

СО

Јь

металла в ковш на твердые шлакообразую- щие) и более эффективным и быстротечным при формировании окислительного шлака после обработки восстановительным (посредством слива окислительного печного шлака в ковш после слива металла), причем без чрезмерного насыщения металла кислородом. Поскольку обработка металла окислительным шлаком быстротечна (30-180 с) и производится без применения продувки ме- талла кислородом, что позволяет получать в исходном и вакуумированном металле более низкую массовую долю кислорода.

Организованная таким образом шлаковая и вакуумная обработка подшипниковой стали позволяет в значительной степени избежать недостатков, перечисленных выше.

В предлагаемой технологии осуществляется обработка металла основным восстановительным шлаком с массовой долей FeO менее 1,0%, что повышает эффективность удаления серы из металла в шлак. Поскольку обрабатывается нераскисленный или сла- бораскисленный металл, то уменьшается переход кальция и титана из восстанови- тельного шлака в металл, хотя этот поток элементов присутствует и в этом случае. Для более глубокого очищения металла от кальция/титана и создания благоприятных условий для углеродного раскисления в вакууме металл обрабатывается основным окислительным шлаком. При этом создается поток кислорода из шлака в металл такой интенсивности, которая позволяет связать избыток кальция и титана в неметаллические включения с последующей их ассимиляцией шлаком в процессе продувки аргоном шла- кометаллической смеси. Правда, в этом случае несколько повышается массовая доля кислорода, растворенного в металле. Одна- ко это обстоятельство в конкретном случае играет положительную роль для последующего вакуумирования данного металла. По- скольку в этом случае более полно реализуется условие для углеродного рас- кисления металла в вакууме, т.е. для раскисления без дополнительного образования неметаллических включений с участием эле- мента-раскислителя.

Обработка металла в ковше основным восстановительным шлаком (из твердых шлакообразующих) с одновременной продувкой расплава аргоном через шибер во время слива создает интенсивное переме- шивание металла и шлака. Это позволяет получать металл с заданной низкой массовой долей серы (от 0,005 до 0,008%), регулируя составом восстановительного шлака и интенсивностью продувки.

Для более полного очищения металла от кальция, титана и др. элементов, перешед ших в металл в результате обработки основ- ным восстановительным шлаком, используется обработка металла основным окислительным шлаком с массовой долей FeO от 1,0 до 6,0%. Данная операция необходима также для создания благоприятных условий углеродного раскисления металла при вакуумировании (повышение в необходимой мере массовой доли кислорода в исходном металле).

Необходимая и достаточная степень окисленности металла после его обработки основным восстановительным шлаком и перед вакуумированием определяется массовой долей FeO от 1,0 до 6,0%, интенсивностью и длительностью продувки расплава аргоном, количеством окислительного шлака в ковше перед вакуумированием металла.

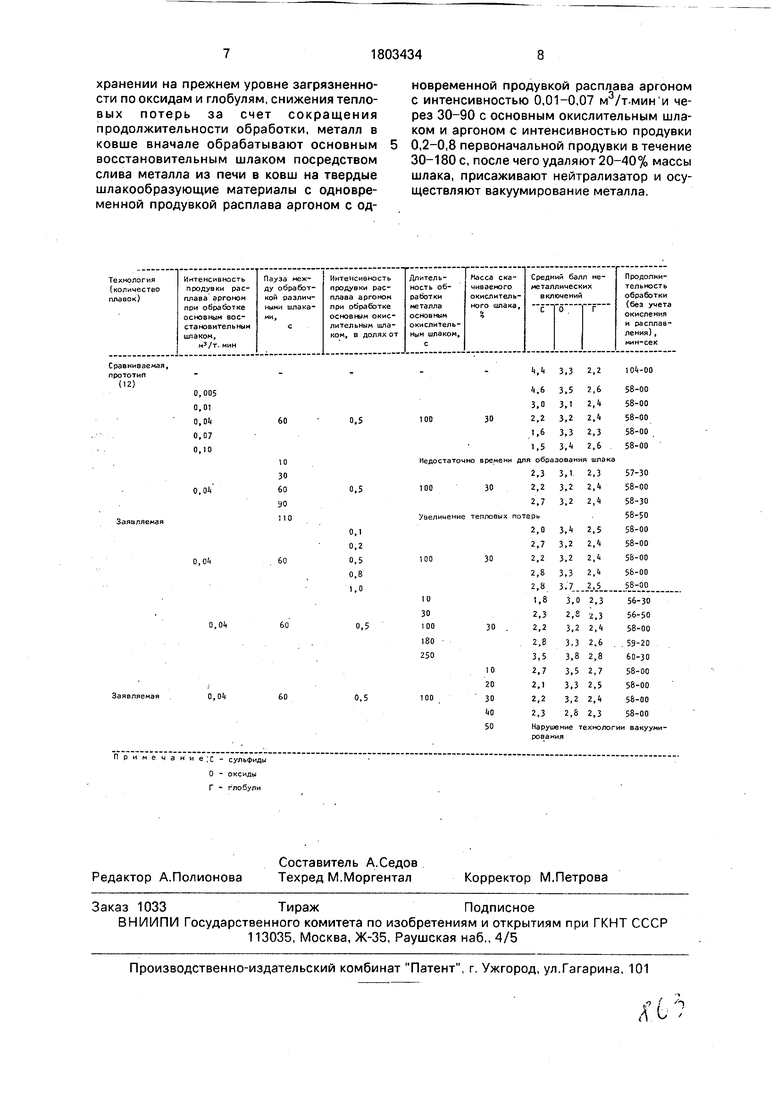

Оптимальные и граничные значения заявляемых параметров и их влияние на цель изобретения были определены экспериментально с использованием данных по выплавке и внепечной обработке подшипниковой стали в 100-т дуговых печах Челябинского металлургического комбината.

Пауза в 30-90 с между обработкой металла восстановительным и окислительным шлаками ограничивает время (30 с), меньше которого не представляется возможным образование гомогенного окислительного шлака в ковше и время (90 с), больше которого возникают необоснованные тепловые потери,

Продувка нейтральным газом шлакоме- таллической смеси в течение времени менее 30 с и более 180 с нецелесообразна. В первом случае из-за недостатка времени контакта фаз и, как следствие, ухудшения удаления из металла кальция, титана, уменьшения углеродного раскисления металла в вакууме. Bo-втором, из-за чрезмерного времени контакта фаз, приводящего к увеличению тепловых потерь и загрязненности стали огнеупорной футеровкой ковша.

Продувка расплава аргоном с интенсивностью меньше 0,01 м /т.мин не обеспечивает условия для эффективного удаления серы из металла (при обработке его восстановительным шлаком), а меньше 0,2 интенсивности от первоначальной продувки - удаления из металла кальция и титана (при обработке основным окислительным шлаком). При интенсивности продувки аргоном больше 0,07 м3/т.мин и 0,8 интенсивности первоначальной продувки, в соответствующие периоды, - увеличивается загрязнение металла неметаллическими включениями вследствие разрушения футеровки ковша.

Необходимость удаления части окисли- тельного шлака из ковша обусловлена повышением эффективности порционного вакуумирования стали.

Удаление из ковша части окислительного шлака в количестве менее 20% от всей его массы приводит к вторичному окислению уже отвакуумированного металла оставшимся чрезмерно большим количеством шлака. При этом массовая доля кислорода в металле повышается с 0,0017 до 0,0021%.

При удалении части окислительного шлака в количестве более 40% может нарушиться ход порционного вакуумирования из-за недостатка шлака в ковше. Иными словами, создается аварийная ситуация.

Основной окислительный шлак с массовой долей FeO 3,5-9,0% наводится в печи в период доводки, При выпуске металла из печи этот шлак придерживается, отсекается металлом, посредством резкого наклона пе- чи,и в ковш не поступает.

Металл в ковше обрабатывается основным восстановительным шлаком с массовой долей FeO менее 1,0%. Восстановительный шлакформируютиз твердых шлакообразую- щих (известь, известняк, плавиковый шпат, кусковой алюминий), которые предварительно загружаются в ковш или высыпаются в ковш из подвесного бункера в начале слива металла из печи. И в том, и в другом случае обработку металла восстановительным шлаком в ковше при сливе интенсифицируют известным приемом аргонной продувкой расплава через шибер.

По окончании слива металла из печи заканчивают его обработку восстановительным шлаком и начинают слив из печи ранее подготовленного основного окислительного шлака.

В результате перемешивания отрабо- тайного восстановительного шлака и вылитого из печи окислительного шлака в ковше образуется основной окислительный шлак с массовой долей FeO от 1,0 до 6,0%, которым и обрабатывается металл при по- мощи аргонной продувки в течение 30-180 с.

Более подробно влияние параметров заявляемой технологии на качество стали приведено в таблице.

Пример. Выплавляли подшипниковую сталь марки ШХ15СГ в 100,-т электропечи. После расплавления шихты и окисления углерода до массовой доли 0,8%, замерили температуру (1630°С) и присадили феррохром и ферромарганец высокоуглеродистый из расчета получения в металле массовой доли хрома и марганца на нижнем марочном пределе. Металл и шлак в печи не раскисляли. Массовая доля FeO в печном шлаке по данным химического анализа составила 9,0%. После отбора пробы металла и получения результатов анализа металл- сливали в ковш, где помещали известь (2,8 т) и плавиковый шпат (,02 т). При выпуске печь резко наклоняли в сторону слива с целью предотвратить попадания печного шлака в ковш. Одновременно расплав продували аргоном через шиберный затвор с интенсивностью 0,04 м /т.мин (240 м /ч по показанию расходомера). Через 60 с после выпуска расплава его обрабатывали аргоном с интенсивностью 100 м3/ч (что составило 100/240 0,4 от первоначальной интенсивности продувки аргоном). При этом массовая доля FeO в шлаке составила 4,5%.

Второй этап обработки проводили в течение 100 с. После окончания обработки 1,5 т шлака удаляли через носок путем наклона ковша. Учитывая, что масса печного шлака, как правило,0-2,8 т, а масса шлака в ковше 3,0 т, это составило 30% от общей массы шлака. Осуществить контроль за массой скачиваемого шлака достаточно легко ho тому объему, который он занимает в шлаковой чаше. После этого присаживали нейтрализатор шлака (доломит) и металл ва- куумировали на установке порционного вакуумирования (типа ДН), где доводили металл по химическому составу и раскисляли.

В готовом металле получили.массовую долю серы 0,007%, кйслоро да 0,0017%. Средний балл неметаллических включений составил: сульфиды - 2,2, оксиды - 3,2, гло- були - 2,4 балла.

Продолжительность обработки стали (оптимальная) составила: укороченная доводка в печи .30 мин, обработка шлаками 8 мин, вакуумирование 20 мин, итого 58 мин.

Экономическая эффективность предлагаемого способа за счет повышения производительности составит примерно 1-3 руб/т стали. Кроме того, повышается качество стали.

Формула изобретения Способ выплавки и вакуумирования стали, преимущественно подшипниковой, включающий выплавку металла, обработку рафинировочным шлаком, вакуумом, отличающийся тем, что, с целью повышения качества стали за счет снижения загрязненности сульфидными включениями при сохранении на прежнем уровне загрязненности по оксидам и глобулям, снижения тепло- вых потерь за счет сокращения продолжительности обработки, металл в ковше вначале обрабатывают основным восстановительным шлаком посредством слива металла из печи в ковш на твердые шлакообразующие материалы с одновременной продувкой расплава аргоном с одновременной продувкой расплава аргоном с интенсивностью 0,01-0,07 м3/т-мин и через 30-90 с основным окислительным шлаком и аргоном с интенсивностью продувки 0,2-0,8 первоначальной продувки в течение 30-180 с, после чего удаляют 20-40% массы шлака, присаживают нейтрализатор и осуществляют вакуумирование металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОДШИПНИКОВОЙ СТАЛИ | 1995 |

|

RU2095429C1 |

| Способ производства стали | 1989 |

|

SU1717644A1 |

| Способ рафинирования подшипниковой стали | 1987 |

|

SU1520109A1 |

| Способ получения шарикоподшипниковой стали | 1987 |

|

SU1497230A1 |

| Способ производства подшипниковой стали | 1990 |

|

SU1786101A1 |

| Способ производства стали | 1990 |

|

SU1766965A1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ производства подшипниковой стали | 1982 |

|

SU1057553A1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2415180C1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

Изобретение может быть использовано в металлургии, в частности при выплавке и вакуумировании подшипниковой стали. Сущность; способ включает последовательную обработку металла в ковше сначала основным восстановительным шлаком посредством слива из печи на твердые шла- кообразующие материалы с одновременной продувкой расплава аргоном с интенсивностью 0,01-0,07 м3/т.мин и через 30 -90 с основным окислительным шлаком и аргоном с интенсивностью 0,2-0,8 интенсивности первоначальной продувки в течение 30-180 с, после чего удаляют 20-40% массы окислительного шлака, присаживают нейтрализатор и осуществляют вакуумирование нераскисленного металла. ел С

| А.Н.Морозов и др | |||

| Внепечное вакуумирование стали | |||

| - М.: Металлургия, 1975, с.288 | |||

| А.Н.Самсонов и др | |||

| Пути снижения загрязненности подшипниковой стали глобулярнымивключениями | |||

| Сб | |||

| Инструментальные и подшипниковые стали, № 4, - М.: Металлургия, 1979, с.44-48 | |||

| Способ рафинирования подшипниковой стали | 1987 |

|

SU1520109A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки подшипниковой стали | 1988 |

|

SU1534063A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-03-23—Публикация

1991-02-19—Подача