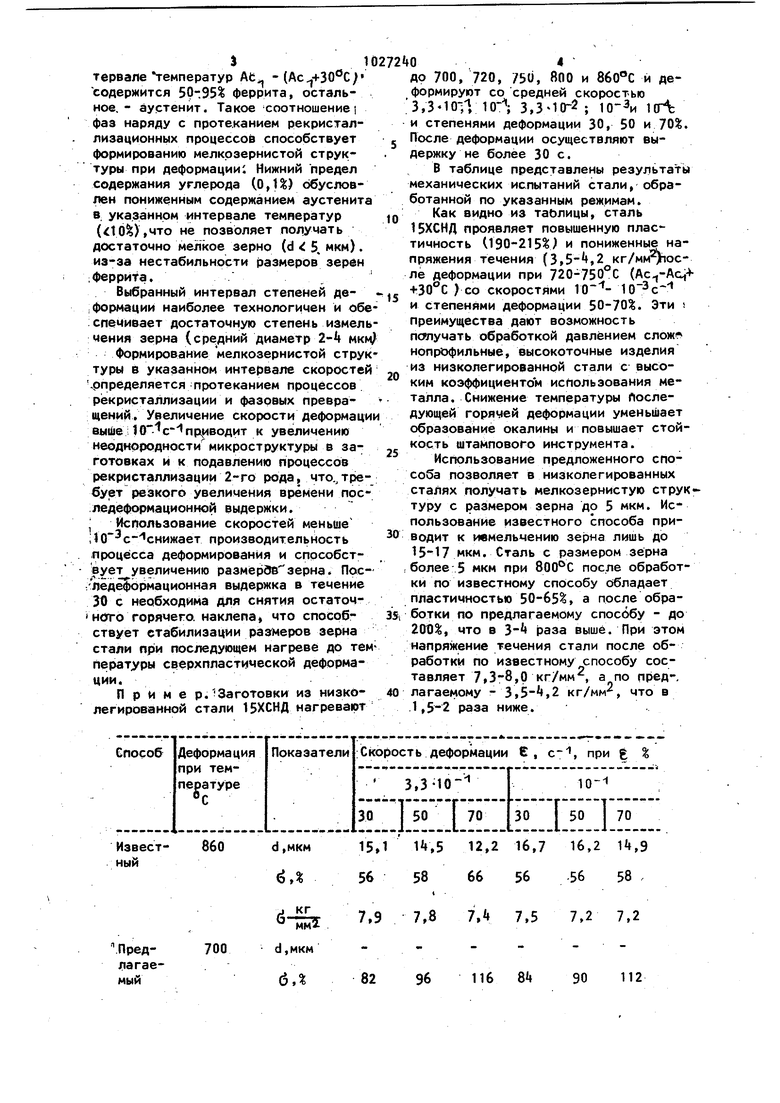

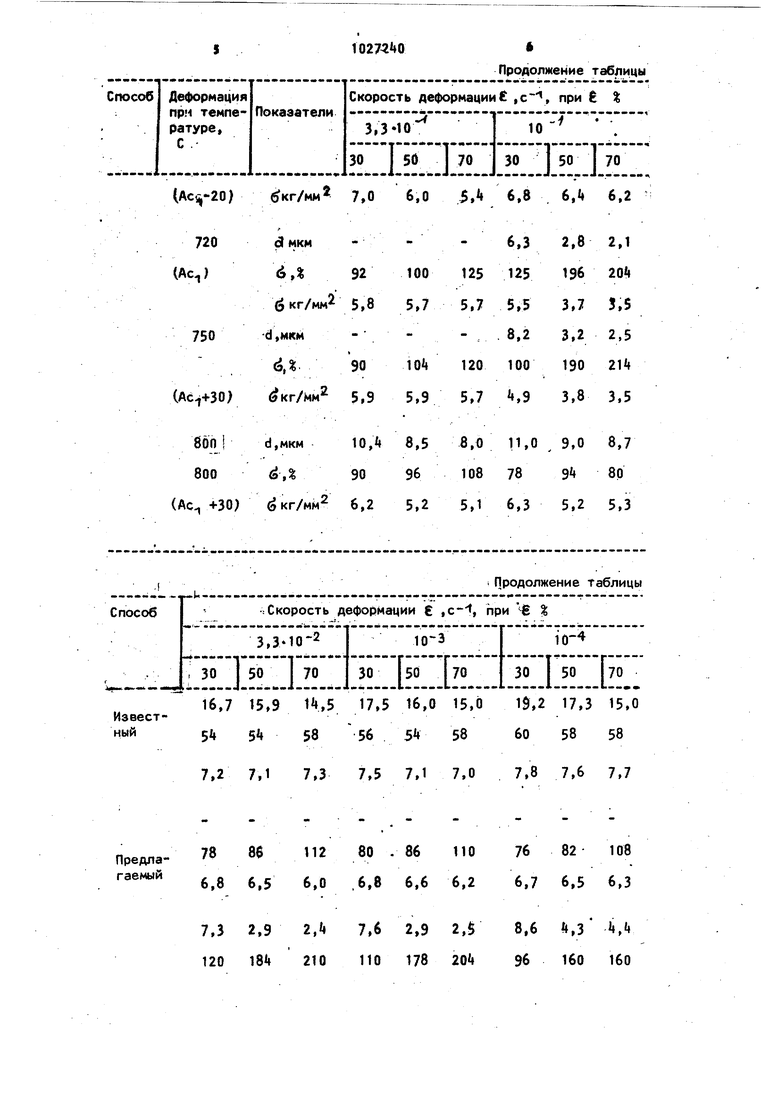

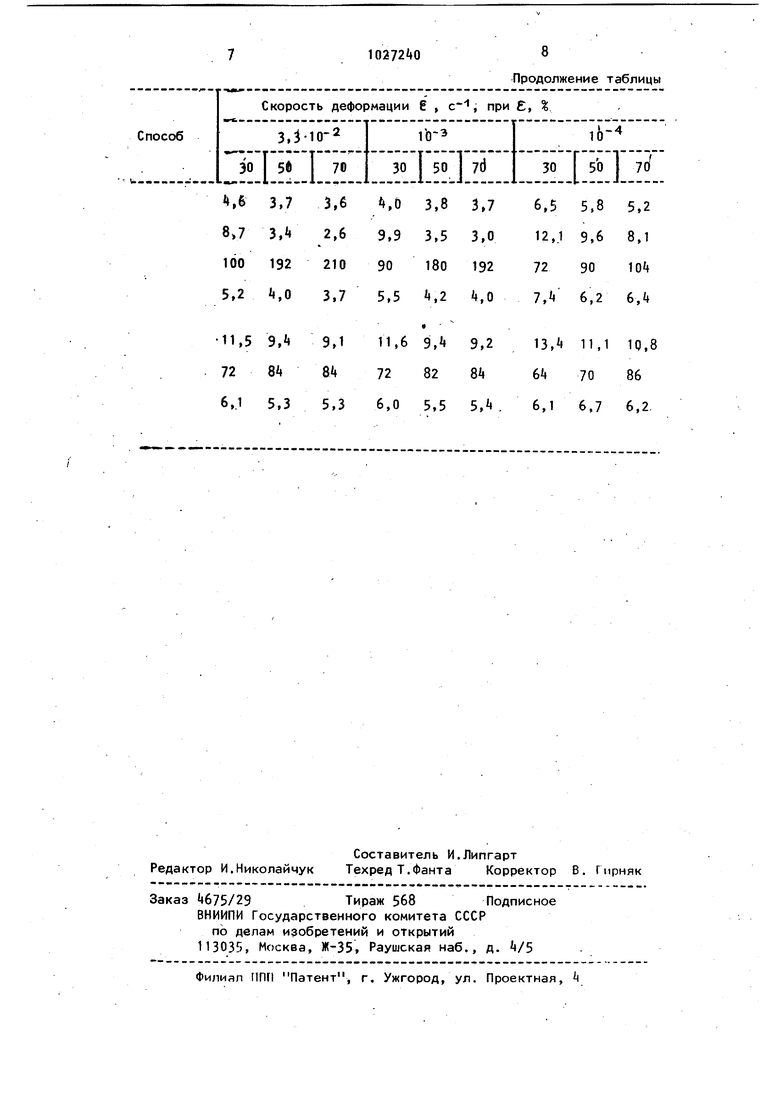

Изобретение относится к металлур гии и обработке металлов давлением и может быть использовано для перевода низколегированных сталей с со-, держанием углерода 0, в сверх пластическое состояние. Основным условием проявления све пластичности у металлов и сплавов является мелкозернистость структуры Известен способ получения мелкозернистой структуры, заключающийся в холодной деформации до больших степеней обжатия () и последующем от жиге при 820-870°С в течение 1ч. В результате такой обработки сталь имеет мелкозернистую рекристаллизоваиную структуру с размером зерен 1-3 мкм tt 3. Известен способ перевода низке)лег гированных сталей в сверхпластичеЬкое состояние, включающий холодную деформацию на 701и последующий быстрый нагрев до температуры выше Ас, соответствующей области об + -эр фаз. 8 течение короткого промежутка времени после достижения температуры Деформации сталь находится в пере- . ходном состоянии, характеризуемом структурной нестабильностью и протеканием процессов рекристаллизации, что способствует проявлению свверхпластических свойств 2 J, Недостатком этих способов является необходимость предварительной деформации металла в холодном состояни что требует больших усилий и трудно осуществимо на крупногабаритных заго товках. Известен способ измельчения зерна, аключащий гомогенизацию стали при температуре выше 1150°С и последующую термоциклическую обработку, заключающуюся в многократном чередй вании высокоскоростных нагревов выше температуры Ас , выдержки и последующего охлаждения f 3 } Недостатком данного способа является невозможность использования его для измельчения зерна в крупногабал: ритных заготовках из-за сложности об спечения их высокоскоростного нагрева и охлаждения. Способ не всегда обеспечивает измельчение зерна до ве личины, при которой низколегировйнная сталь проявляет сверхпластичность. Наиболее близким к изобретению по технической .сущности и достигаемому результату является способ получения мелкого зерна в стали .типа А40Г, включающий горячую деформацию в аустенитной области при В(0° со степенью деформации 50% и скоростью деформации 0,1; 0,5 и 1 м/с. Размер зерна после такой обработки 17,6 мкм, но внутри зерен имеется развитая субструктура, которая оказывает благоприятное влияние на развитие сверх пластичностиl t 3 . Однако известный способ применим лишь для сталей, содержащих углерод 0,35%, так как деформация низколегированных сталей с содержанием углерода 0,1-0,3 не приводит к формированию в них мелкозернистой структуры, при которой сталь проявляет сверхпластическйе свойства. Целью изобретения является получение мелкозернистой структуры и увеличение пластичности. Поставленная цель достигается тем, что согласно способу обработки низколегированной стали, преимущественно с содержанием О,1-0,3%, вклю1 нагрев, деформацию со сте, Пень го по меньшей мере $0% и скоростью по крайней мере 10с и охЛаждемие, нагрев ведут до температур Ас - Ас +30°С а после деформации осуществляют кратковременную выдержку при этой температуре. При этом деформацию ведут со степенью 50-70%. Кроме того, деформацию ведут со Скоростью 10 с-1 После деформации осуществляют кратковременную выдержку до 30 с. Указанный температурный интервал соответствует началу процесса рекристаллизации 2-го рода, а также фа зовому превращению перлит-аустёнит, Рекристаллизация способствует снятию упрочнения при деформации, что резко снижает усилия деформирования и совместно с процессом выделения частиц новой фазы способствует формированию в стали мелкозернистой структуры. Снижение температуры деформации приводит к подавлению процессов разупрочнения и к резкому росту усилий деформирования. Повышение температуры выше Ас способствует увеличению размеров зерен. Выбранный интервал содержания Углерода обусловлен фазовймй составами сталей в указанном интервале температур деформации. В сталях с содержанием углерода 0,1-0,3% в интервале температур At - ( содержится 50-95 феррита, остальное,- ауртенит. Такое соотношение фаз наряду с протеканием рекристаллизационных процессоЁ способствует формированию мелкозернистой структуры при деформации: Нижний предел содержания углерода (0,1) с бусловлен пониженным содержанием аустенита в, указанном интервале температур (10%),что не позволяет получать достаточно мелкое зерно (d 5 мкм) . из-за нестабильности размеров зерен :феррита. Выбранный интервал степеней де:формации наиболее технологичен и обе спечивает достаточную степень измель чения зерна (сре.дний диаметр 2- мкк Формирование мелкозернистой струк туры в указанном интервале скоростей .рпределяется протеканием процессов, рекристаллизации и фазовых превращений. Увеличение скорости деформаци выи1е;10 -с пр 1водит к увеличению неоднородности микроструктуры в заготовках и к подавлению процессов рекристаллизации 2-го рода, что. требует резкого увеличения времени прс:ледеформационной выдержки. Использование скоростей меньше ;10 -с-снижает производительность процесса деформирования и способствует увеличению размёрдв зерна. Пос- JieAeibpMa ц ионная выдержка в течение 30 с необходима для снятия остаточ ногго горячего, наклепа что способствует стабилизации размеров зерна стали при последующем нагреве до тем пературы сеерхпластической деформации. Приме р.Заготовки из низколегированной стали 15ХСНД нагревают 1 0 до 700, 720, 750, 800 и 860°С и деформируют со средней скоростью 3,3«10-Л 10- 3,31Г2; 10 и степенями деформации 30, 50 и 70%. После деформации осуществляют выдержку не более 30 с. В таблице представлены результаты механических испытаний стали, обработанной по указанным режимам. Как видно из таблицы, сталь 15ХСНЛ проявляет повышенную пластичность (190-215) и пониженные напряжения течения (3,5-,2 кг/мм осле деформации при 720-750°С (, ) со скоростями и степенями деформации 50-70%. Эти ; преимущества дают возможность получать обработкой давлением слож нопр&фильные, высокоточные изделия из низколегированной стали с высоким коэффициентом использования металла. Снижение температуры последующей горячей деформации уменьшает образование окалины и повышает стойкость штампового инструмента. Использование предложенного способа позволяет в низколегированных сталях получать мелкозернистую структуру с размером зерна до 5 мкм. Использование известного способа приводит к ивмельчению зерна лишь до мкм. Сталь с размером зерна более 5 мкм при 800°С после обработки по известному способу обладает пластичностью 50-65%, а после обработки по предлагаемому способу - до 20t)%, что в 3- раза выше. При этом напряжение течения стали после обработки по известному способу составляет 7,3-8,0 кг/мм , а по пред-, лагаемому - 3,5-,2 кг/мм, что в .1,5-2 раза ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки низколегированной стали | 1982 |

|

SU1101457A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393238C1 |

| Способ производства стального проката | 2020 |

|

RU2724217C1 |

| Способ производства толстолистового проката классов прочности K80, X100, L690 для изготовления электросварных труб магистральных трубопроводов | 2017 |

|

RU2635122C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТА ИЗ НИЗКОЛЕГИРОВАННОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО МЕДНОГО СПЛАВА С СОДЕРЖАНИЕМ НИКЕЛЯ ДО 1,6%, БЕРИЛЛИЯ 0,2-0,8% И ТИТАНА ДО 0,15% | 2009 |

|

RU2416672C1 |

| Способ термической обработки проката | 1986 |

|

SU1421781A1 |

| Способ изготовления листов из стали, легированной титаном | 1990 |

|

SU1744124A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ НА РЕВЕРСИВНОМ СТАНЕ | 2018 |

|

RU2697301C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ЛИСТА (ВАРИАНТЫ) И СТАЛЬНОЙ ЛИСТ | 1999 |

|

RU2235792C2 |

| Способ обработки нержавеющих сталей мартенситного класса | 1982 |

|

SU1038369A1 |

Пред700лагаемый

7,9 7,8 7,4 7,5 7.2 7,2

82 96 116 84 90 112 () кг/мм 7,0 6,0

d мкм

6,%92

бкг/мм 5,8

d,MKMё,%90

кг/мм 519

86п d.MKM10, 8,5 8,0 11,,0 8,7

,%90 96 108 78 9 80

(Ас +30) ёкг/мм2 6,2 5,2 5,1 6,3 5,2 5,3

Скорость деформации € ,c-t, при %

Способ 3,300-2 , 30 50 70 16,7 15,9 1,5 ИзвестныйSk 5t 58 7,2 7,1 7,3 7,5 7,1

6,86,56,0,6,86,66,2

7,32,92,,62,92,§

12018t21011017820

Продолжение таблицы

Продолжение таблицы 30 50 17,5 16,0 56 5

7682108

6,76,56,3

8,6ft,

96160160 6,8 6,1 6,2 io-4 I ° ° 70 10,2 17,3 15,0 15,0 60 58 58 58 7,8 7,6 7,7 7.0

8

}Q272 Q Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Быстрова Н.А | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Черная металлургия, 1980, 2i Патент США W 372319, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переключающая муфта бокового кароттажного электрического зонда | 1947 |

|

SU80930A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| t | |||

| Поль Э | |||

| и др | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| - Металлы, 1986, ff i, с.159-167 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОБРАБОТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ, преимущественно с содержанием углерода 0,1-0,3%, включающий нагрев, деформацию со сте пенью по меньшей мере 50% и скоростью по крёйней мере и охлаждение, о тли чающийся тем, что, с целью получения мелкозернистой структуры и увеличения пластичности, нагрев ведут, до температур Ас.,- Ас , а после деформации осуществляют к pat ко в ременную выдержку при этой температуре | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ по по | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-07-07—Публикация

1982-01-28—Подача