со

00

оо

О)

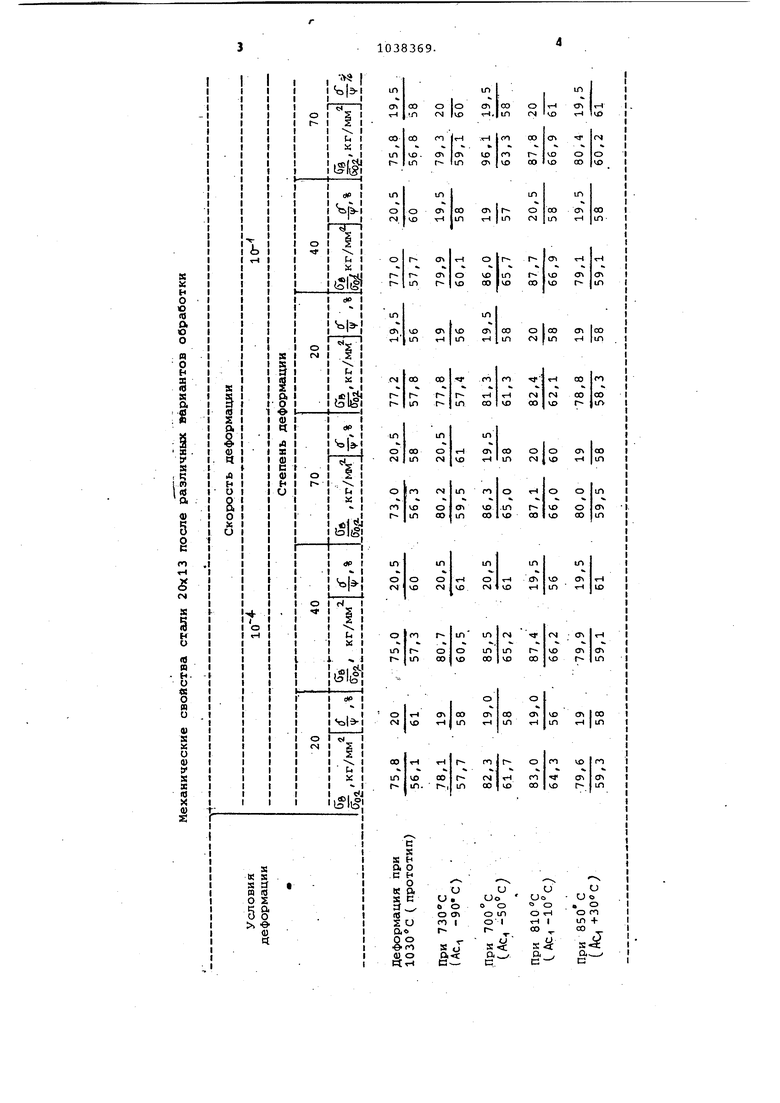

со Изобретение относится к металлур гии, и может быть использовано при обработке давлением нержавеющих ста лей мартенситного класса. Известен способ .13 термомеханической обработки стали, включающий аустенизацйю заготовки, подстуживание до температуры Mj, , выдержку дл выравнивания температуры по.сечению и пластическую деформацию при температуре АЛ -( 20-40Гс, Недостатком такой обработки является то, что наряду с повышением прочности сталь обладает пониженной пластичностью и ударной вязкостью. Наиболее близким к предлагаемому является способ обработки стали мар тенситного класса , включающий нагрев до ЭЗО-ЮЗО С, деформацию на 10-30%, закалку на мартенсит и отпуск в течение 3 ч при . Применение данного способа не обеспечивает устранения карбидной н однородности в нержавеющих сталях и достаточного измельчения зерна, . что не приводит к значительномуповышению прочностных свойств по сравнению с обычной термической обработкой. Цель изобретения - повышение про ,ности. Поставленная цель достигается тем, что согласно способу обработки нержавеющих сталей мартенситного класса, вкJпoчaющeмy нагрев заготовок, деформацию, закалку и отпуск, заготовки нагревают до температуры АС - (10-50) °С, деформируют до степен 40-70% со скоростью деформа ции - Ю , после чего ведут нагрев под закалку. При Ас -110-50)°С нержавеющая сталь обладает феррито-карбидной структурой, причем карбиды расположены, в основном, вдоль границ фер ритных зерен. Деформация в этой области температур сопровождается процессами рекристаллизации. Это приводит к формированию мелкозерни той структуры .с размером зерен до 5 мкм. После деформации на 30-40% формирование мелкого зерна заверша ется, дальнейший процесс деформации происходит в УСЛОВИЯХ сверхпластичности и сопровождается равномерным перераспределением карбидов и устранением карбидной строчечности которая присутствует в исходных заготовках. Деформация при температуре ниже Ас., -50°С сопровождается подавлением процессов рекристаллизации и образованием карбидной строчечности. В -то же время резко возрастает усилие деформации. Последующий нагр под закалку строчечности не устраня а размер зерен становится больше, чем после деформации в области Л-с -(10-50)° С из-за меньшей стабильности, перекристаллизованной структуры. Увеличение температуры деформации выше Ас приводит к росту зерна и снижению свойств стали после термо.обработки. Использование скоростей деформации меньше 10 с способствует уве личению размеров зерна феррита и резко снижает производительность процесса деформирования. Применение скорости деформации выше с - приводит к увеличению неоднородности микроструктуры в заготовках и к по- давлению процессов рекристаллизации второго рода, что требует увеличения мощно.сти деформирующего оборудования, приводит к росту зерна и возникновению разноЭернистости при последугацей термической обработке изза высокой нестабильности структуры. Использование предлагаемого способа деформации позволяет создавать в лержавеющих сталях равноосную кроструктуру с высокой структурной и хи ической однородностью, которая наследуется при последующей термической обработке,в результате чего наблюдается: повышение прочностных свойств стали без снижения пластичности. П р и м е р. Заготовки из стали , содержащей,%: С 0,17; СУ 12,2 Мя ,- 5-«0,37;. N-iO,2; 60,025, Р 0,02, нагревают до 730, 770, 810, 850°С, после чего подвергают деформации до степени 20, 40, 70% в изотермических условиях со скоростями Затем заготовки подогревают в индукторе до- , выдерживают в течение 5-10 с и закаливают в масле. Часть заготовок в исходном состоянии- подвергают, закалке с температуры как после деформации при этой температуре, так |и без деформации. Заключительной стадией обработки всех заготовок является отпуск при 700с в течение 2 ч. Результаты механических испытаний стали, обработанной по таким режимам, приведены в таблице, из которой видно, что сталь, деформированная при 770 с (Ас,-50С) и 810С(Ас -10°С) со степенями деформации 40 и 70%, имеет предел прочности (6)85,5 - 87,7 кг/мм . предел текучести (5оуб5, . , 66,9 кг/мм , что на8-10 кг/мм выше, чем после обработки по баз.овому способу ( ()е 73,0-77,2 кг/мм; ; (0,4 56,1-57,8 кг/мм- и на 1517 кг/мм- выше, чем после закалки и отпуска ( CTg, . 70,5 кг/мм ; ()j)2. 49,3 кг/мм). Эти преимущества позволяют получать обработкой давление изделия из нержавеющей стали мартенситного класса с повышенной прочностью,что позволит снизить вес изделия и увеличить его долговечность.

Использование предлагаемого способа позволяет повысить предел прочности и услойный предел текучести в нержавеющих сталях мартенcHtHoro класса на lb-12% по сравнению со свойствами, получаемыми, по базовому способу, и на 18-20% по сравнению с обычной закалкс)й м от- пуском, которые используются посЛе горячей деформации сталей данного

класса. Эти преимущества позволяют получать обработкой давлением изделия из нержавеющих сталей мартенситного клАсса .с повышенной прочностью, способных переносить нагрузки большие, чем пЬсле обработки по .базовому способу Снижение температуры деформаций способствует повышению стойкости деформирующего инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛЕЙ | 2000 |

|

RU2181776C2 |

| Способ обработки низколегированной стали | 1982 |

|

SU1101457A1 |

| Способ обработки нержавеющих сталей мартенситного класса | 1983 |

|

SU1090735A1 |

| Способ обработки аустенитных нержавеющих сталей | 1989 |

|

SU1733485A1 |

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

| БЕСШОВНАЯ ВЫСОКОПРОЧНАЯ ТРУБА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА ДЛЯ ОБСАДНЫХ КОЛОНН И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2022 |

|

RU2798642C1 |

| Способ обработки сталей аустенитно-мартенситного класса | 1990 |

|

SU1735390A1 |

| Способ сфероидизирующей обработкиСТАли | 1979 |

|

SU850698A1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| Способ производства бесшовных труб из нержавеющей стали мартенситного класса типа 13Cr | 2020 |

|

RU2751069C1 |

СПОСОБ ОБРАБОТКИ НЕРЖАВЕЮЩИХ СТАЛЕЙ MAtTEHCHTHOrO КЛАССА, включающий нагрев заготовок, деформацию, закалку и отпуск, отличающийся тем, что, с целью повышения прочности, заготовки нагревают до температуры

Авторы

Даты

1983-08-30—Публикация

1982-05-27—Подача