(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства толстолистового проката классов прочности K80, X100, L690 для изготовления электросварных труб магистральных трубопроводов | 2017 |

|

RU2635122C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА КЛАССОВ ПРОЧНОСТИ К65, Х80, L555 ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2549023C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА С ПОВЫШЕННОЙ ДЕФОРМАЦИОННОЙ СПОСОБНОСТЬЮ, ТОЛСТОЛИСТОВОЙ ПРОКАТ | 2017 |

|

RU2654121C1 |

| Способ производства толстолистового проката для изготовления электросварных труб подводных трубопроводов | 2019 |

|

RU2711271C1 |

| Способ производства толстолистового проката с повышенной хладостойкостью для изготовления электросварных труб и сварных конструкций | 2018 |

|

RU2714566C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ТРУБ | 2018 |

|

RU2702171C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

| Способ производства толстолистового проката с повышенной деформационной способностью (варианты) | 2019 |

|

RU2709071C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА КЛАССОВ ПРОЧНОСТИ К52-К60, Х52-Х70, L360-L485 ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2548536C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

Использование: прокатка листов из низколегированных сталей, содержащих титан. Сущность изобретения: листы нагревают перед прокаткой до температуры выше Асз + 100°С, но ниже Ti, определяемой из математической зависимости Ti(29930/8,8- - )-525, а прокатку ведут с обеспечением протекания рекристаллизации аустенита таким образом, чтобы для степени деформации в каждом проходе выполнялось условие Јj M-IO do0 5-7 0 3 x х180000/кт-1з.п.ф-лы,2табл.

Изобретение относится к прокатному производству и может быть использовано при производстве листов из низколегированных сталей.

Низколегированные стали в горячекатаном состоянии вследствие высоких температур прокатки (950-1100°С) и медленного охлаждения на воздухе (0,5-1,0°С/с) по завершении деформации не обеспечивают получения мелкодисперсной структуры, высоких прочностных и вязких свойств без применения специальной термической обработки.

Известен способ обработки листов из низколегированных сталей, включающий нагрев стали выше температуры АС) прокатку, охлаждение ниже Arj и последующую прокатку в интервале температур Агз-Ап с суммарным обжатием 60-80%, а прокатку в интервале тепмператур Аци Аг, - (30-40°С) осуществляют с частичными обжатиями, уменьшающимися по ходу прокатки от 10 до 5%.

Однако указанный способ приводит к снижению производительности стана на 15-25%, кроме того, значительно (на 20- 30%) возрастают прокатные усилия за счет прокатки при температурах ниже Аг,,.

Известен способ прокатки стали из малоуглеродистых и низколегированных сталей, включающий регулируемую прокатку, нагрев выше температуры АСЗИ отпуск.

Недостатками указанного процесса являются большие капитальные затраты на установку оборудования, а также затраты энергии для повторного-нагрева металла.

Наиболее близким по технической сущности является способ, включающий нагрев сляба до температуры выше 1050°С, горячую прокатку и ускоренное охлаждение со скоростью 5-20°С/с от температуры выше Агэдо температуры 550 650°С с последующим охлаждением на спокойном воздухе.

Указанный способ имеет следующие недостатки:

2

N

Ю Ьь

нагрев слябов до высоких температур, при которых происходит растворение дисперсных частиц, приводит к аномальному росту аустенитного зерна;

неполное протекание рекристалли- зационных процессов в паузах между п роходами приводит к формированию смешанной аустенитной структуры;

исходная разнозернистость и незавершенность рекристаллизационных процессов в аустените приводит к формированию после охлаждения разнозернистой ферри- топерлитной структуры с участками грубо- дисперсной бейнитной структуры, что приводит к снижению пластичности и вязкости (для улучшения свойств требуется прокатка при пониженных температурах либо применение специальной термообработки).

Цель изобретения - повышение механических свойств стали,

Поставленная цель достигается тем, что согласно способу прокатки листов из стали, содержащей титан, включающему эустени- тизацию, горячую прокатку за несколько проходов, последующее ускоренное охлаждение до температуры 550-650°С и окончательное охлаждение на спокойном воздухе, аустенитизацию стали проводят выше температуры Асэ+100°С, но ниже Tt, определяемой по формуле

Ti

29930

8,8

- 525 (°С),

где TI - температура начала аномального роста зерна,°С;

, NJ - содержание титана и азота в стали, мас,%,

а прокатку проводят выше температуры рекристаллизации так, чтобы для каждого прохода выполнялось условие

е

ЈD 1,4.10 doa57r-°-3x I80000/RT

где е 1,151п Но/Н - степень деформации в i-м проходе;

ер -степеньдеформации, необходимая для завершения первичной рекристаллизации за время между проходами или до начала у - а-превращения;

Но, Н - толщина металла на входе и выходе из прокатной клети соответственно, мм;

т - время между данными и последующим проходом или до начала у - а -превращения, с;

d0 размер зерна аустенита перед проходом, мкм;

Т - температура металла перед проходом, К;

R-8,31 универсальная газовая постоянная, Дж/Юмоль.

Предлагаемый способ позволяет без применения специальной обработки повысить хладостойкость и вязкость стали при

высоком уровне прочностных свойств за счет формирования мелкодисперсной фер- ритоперлитной структуры.

Осуществление аустенитизации в температурном интервале Ac +100°C-Ti приводит к образованию однородного зерна аустенита. При температуре аустенитиза- ции ниже Ас3+100°С в структуре при прокатке образуется некоторое количество феррита, что приводит к снижению прочности и вязкости. Нагрев выше TI приводит к аномальному росту зерна и, соответственно, к снижению вязкости и хладостойкости. Необходимость деформации в каждом проходе со степенью не менее Јр определяется

требованием завершения рекристаллизации перед последующим проходом или перед у- а-превращением, получением однородной мелкозернистой аустенитной структуры, из которой после охлаждения

формируется однородная мелкозернистая ферритоперлитобейнитная структура с повышенным уровнем механических свойств. Ниже приведены примеры осуществления предлагаемого изобретения, не исключающие других вариантов в обьеме формулы изобретения.

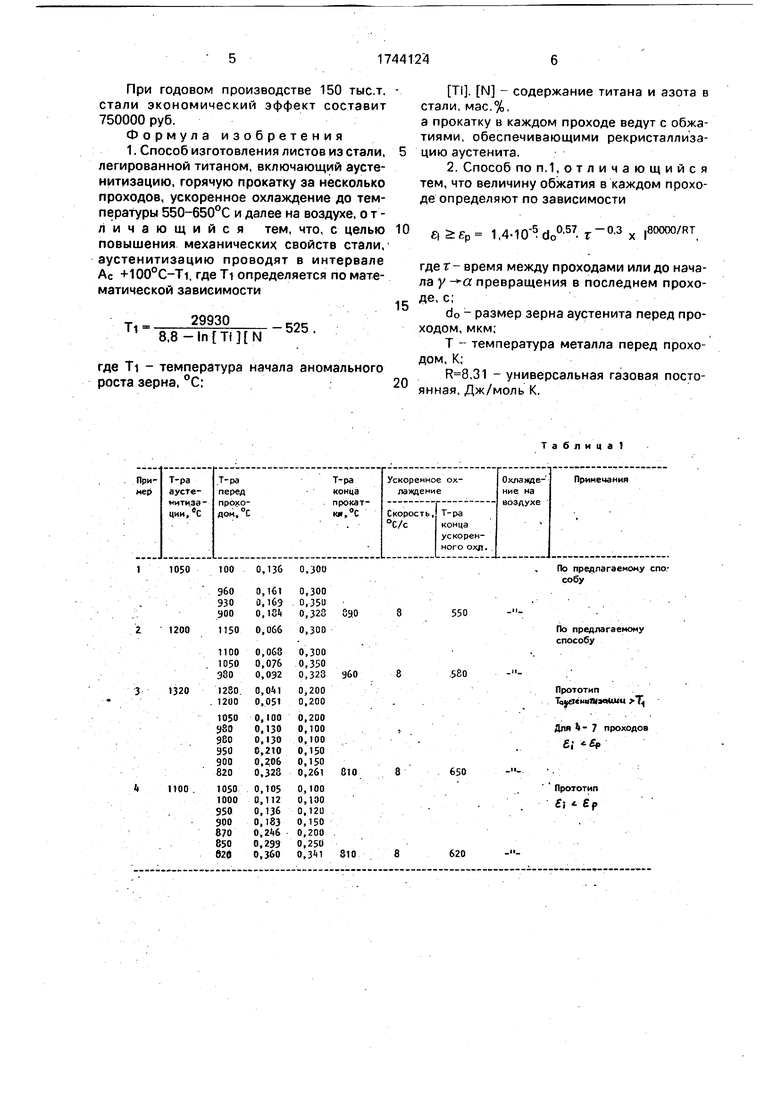

Сталь, содержащую, мас.%: углерод 0,13; марганец 1,29; кремний 0,40; титан 0,023; ванадий 0,065; азот 0,016: остальное

железо {критические точки стали Ас 870°С; TI 1266°С), обрабатывают по технологии, включающей аустенитизацию заготовок толщиной 60 мм при 1050°С, прокатку с четырьмя проходами с температурой перед

проходами 1000, 960, 930 и 900 соответственно и ускоренное охлаждение со скоростью 8°С/с. до температуры 550°С с дальнейшим охлаждением на спокойном воздухе.

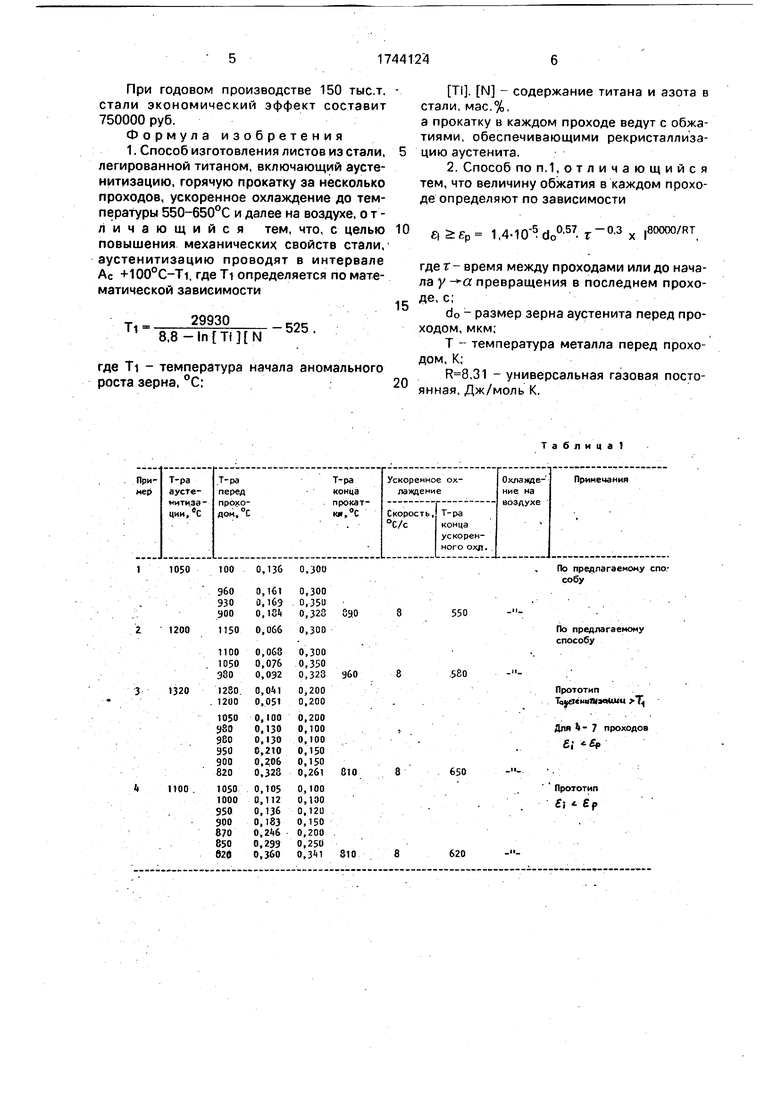

В табл. 1 приведены режимы прокатки по проходам.

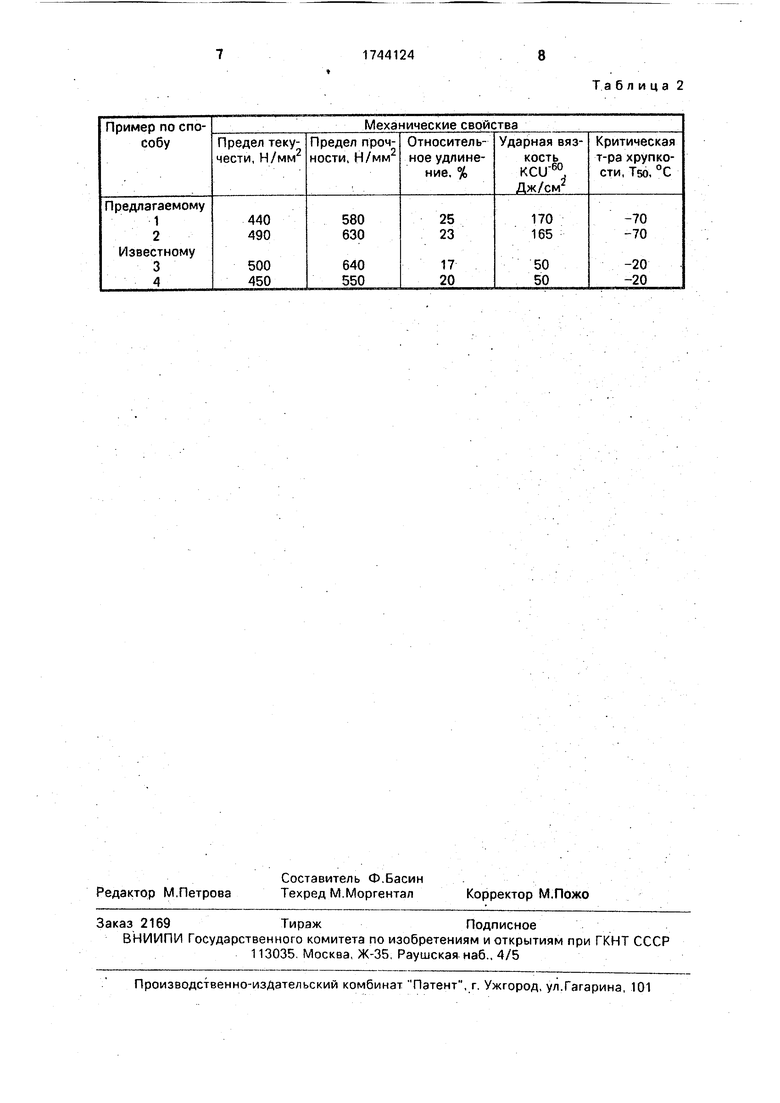

В табл. 2 приведены механические свойства проката толщиной 20 мм.

Как видно из полученных данных, хладостойкость, ударная вязкость и пластичность прокатанной по предлагаемому способу стали выше стали, прокатанной по известному способу. .

При годовом производстве 150 тыс.т. стали экономический эффект составит 750000 руб.

Формула изобретения 1. Способ изготовления листов из стали, легированной титаном, включающий аусте- нитизацию, горячую прокатку за несколько проходов, ускоренное охлаждение до температуры 550-650°С и далее на воздухе, отличающийся тем, что, с целью повышения механических свойств стали, аустенитизацию проводят в интервале Ac +100°C-Ti. где Ti определяется по математической зависимости

29930

8,

-525

где Ti - температура начала аномального роста зерна, °С;20

1050

100

0,136 O.JOO

1200

1320

1100

0

5

0

Ti. N - содержание титана и азота в стали, мас.%,

а прокатку в каждом проходе ведут с обжатиями, обеспечивающими рекристаллизацию аустенита.

О ер 1,4.10- do0 57- х |«ю°°/ т

где г- время между проходами или до начала у превращения в последнем проходе, с;

do - размер зерна аустенита перед проходом, мкм;

Т -- температура металла перед проходом, К;

,31 - универсальная газовая постоянная, Дж/моль К.

Таблица 1

По предлагаемому способу

По предлагаемому способу

Прототип TgycTtNonooUUu TI

Для - 7 проходов

Ј; Ь

Прототип

Ј; Јр

Таблица 2

| Способ обработки металлопроката из малоуглеродистых низколегированных сталей | 1973 |

|

SU665005A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Заявка США № 4184898, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-30—Публикация

1990-06-26—Подача