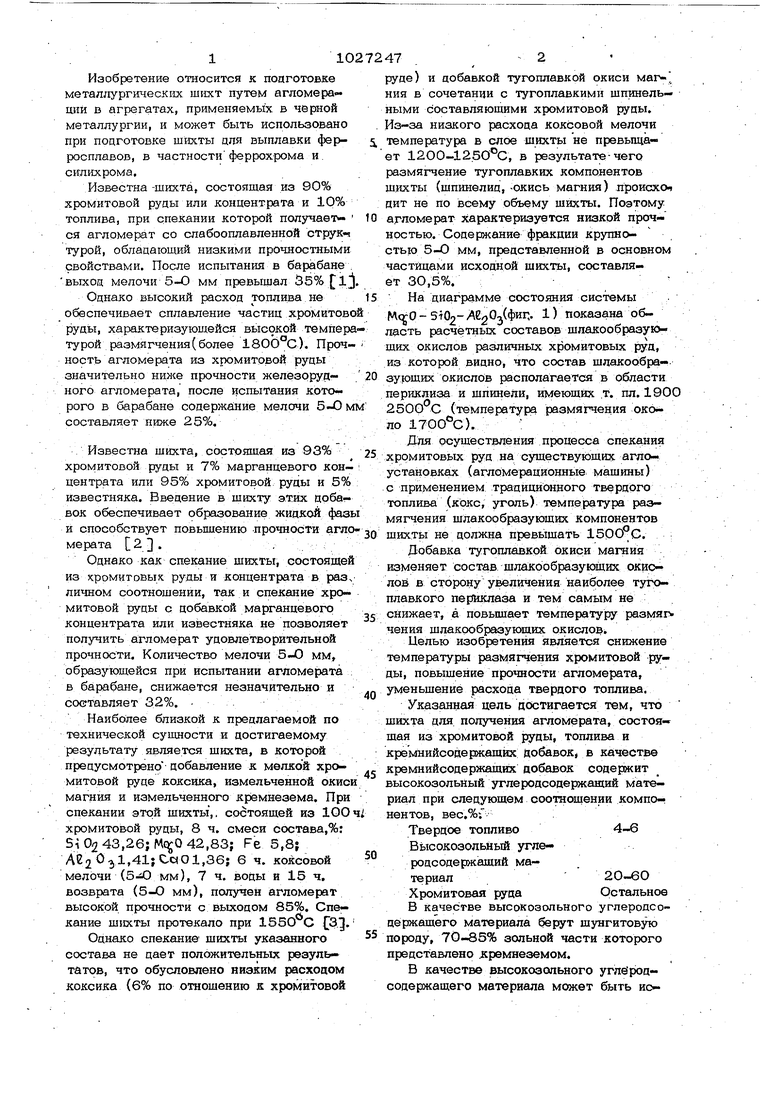

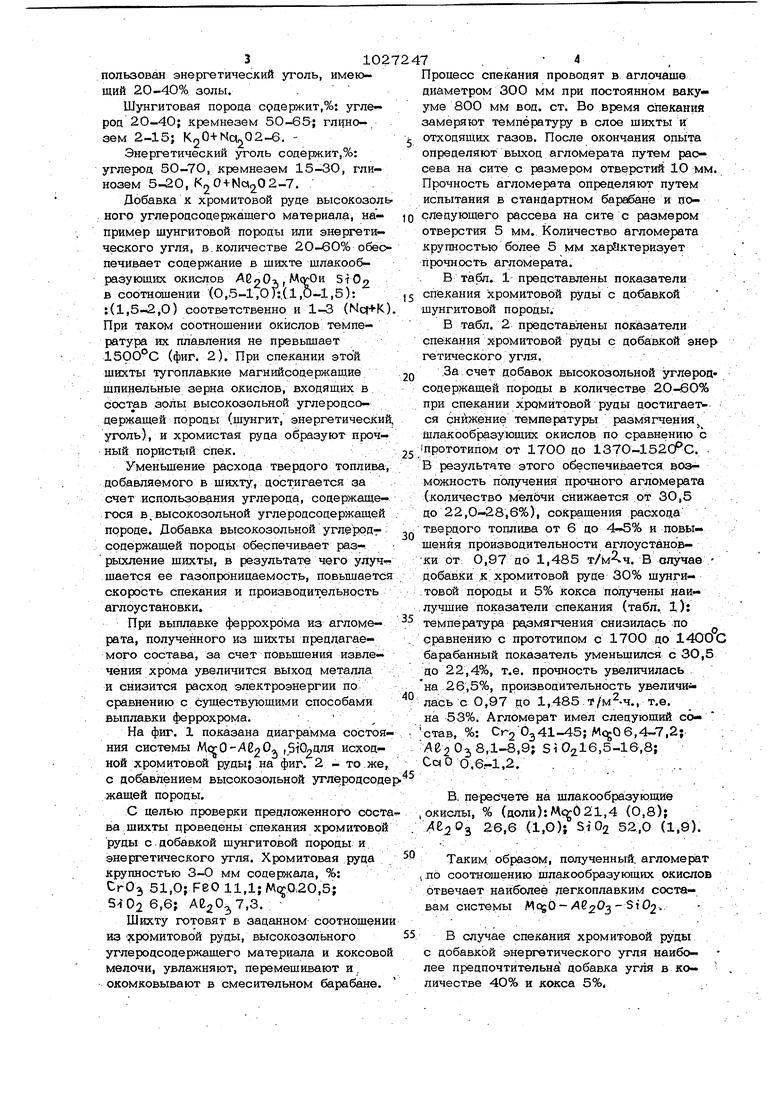

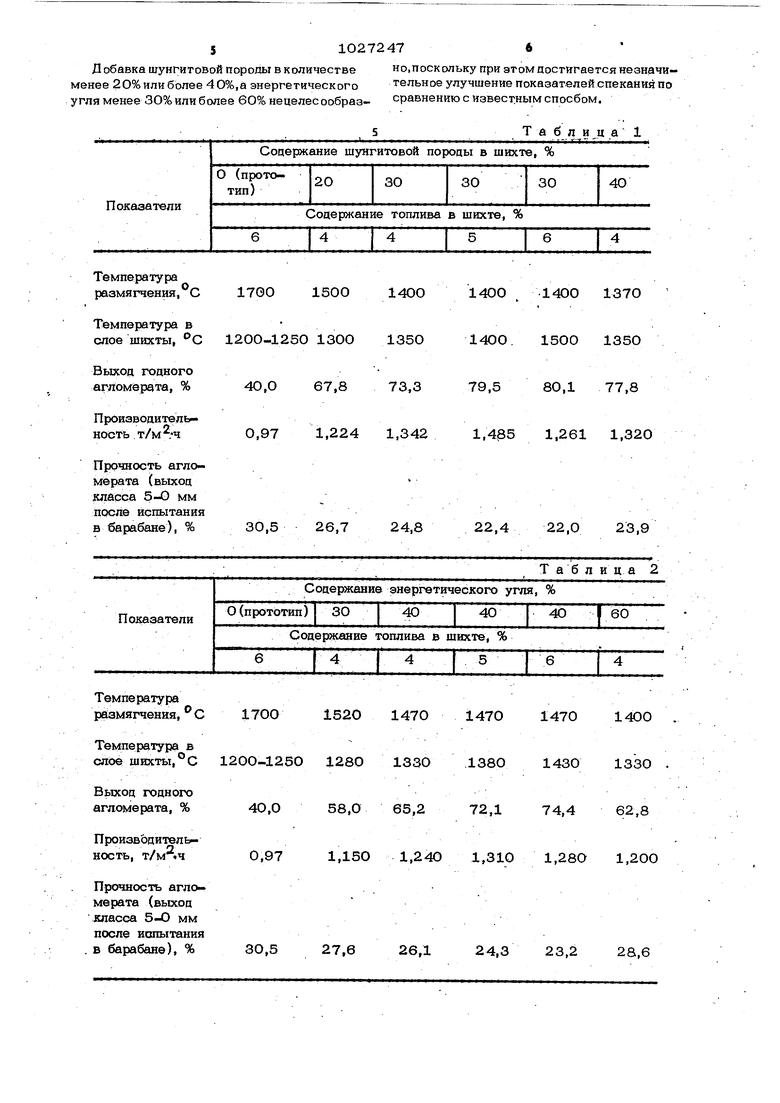

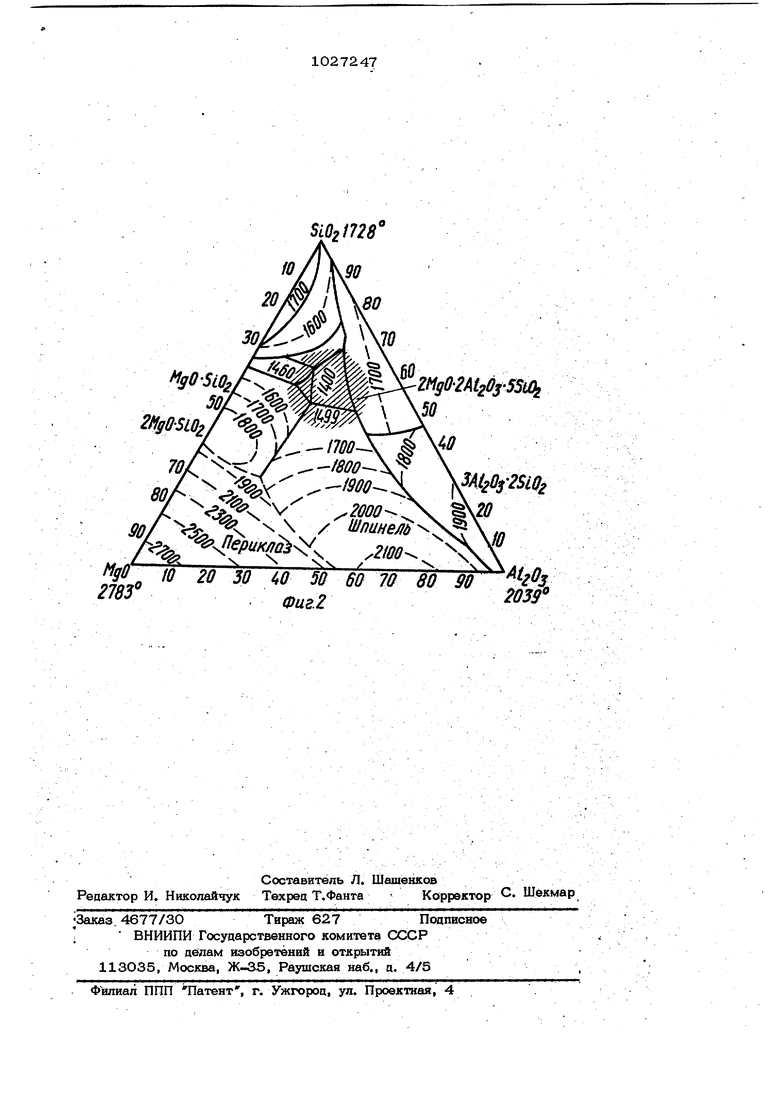

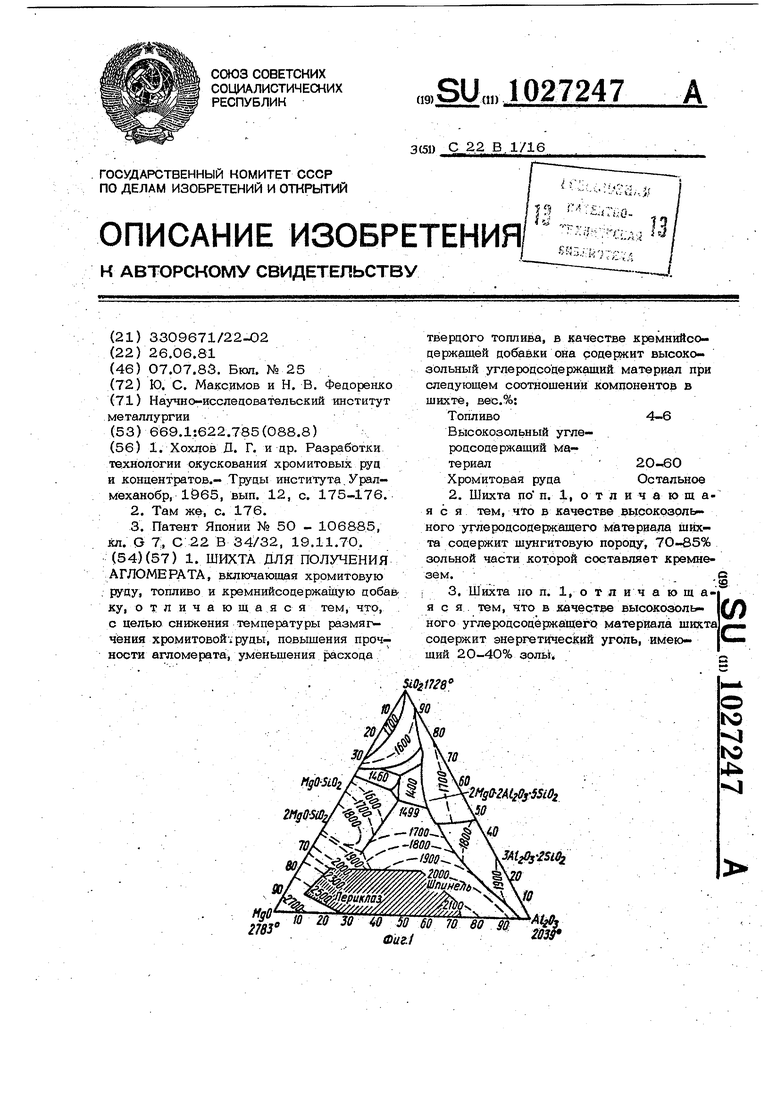

Изобретение относится к пояготовке метал/гургическ к шихт путем агломераций в агрегатах, применяемых в черной металлургии, и может быть использовано при подготовке шихты для выплавки ферросплавов, в частностиферрохрома и силихрома. Известна-шихта, состоящая из 90% хроМитовой руды или концентрата и 10% топлива, при спекании которой получает- ся агломерат со слабооплавленной струк- турой, обладающий низкими прочностными свойствами. После испытания в барабане выход мелочи 5-О мм превыщал 35% f 1J Однако высокий расход топлива не обеспечивает сплавление частиц хромитово руды, характеризующейся ВЫС9КОЙ темпера турой размягчения (более 18ОО°С). Прочность агломерата из хромитовой руды значительно ниже прочности железорудного агломерата, после испытания которого в барабане содержание мелочи 5-О м составляет ниже 25%. Известна шихта, состоящая из 93% хромитовой руды и 7% марганцевого концентрата или 95% хромитовой руды и 5% Известняка. Введение в шихту этих добавок обеспечивает образование жидкой фазы и способству|ет повьпиению -прочности агло мерата L .J.. . Однако как спекание шихты, состоящей из кромитовык руды и концентрата в раз, личном соотношении, так и спекание хромитовой руды с добавкой марганцевого концентрата или известняка не позволяет получить агломерат удовлетворительной прочности. Количество мелочи 5-О мм, образующейся при испытании агломерата в барабане, снижается незначительно и составляет 32%. ... Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является шихта, в которой предусмотрено добавление к мелкой хромитовой руде коксика, измельченной окиси магния и измельченного кремнезема. При спекании этой щихты,. состоящей из 1ОО хромитовой руды, 8 ч. смеси состава,%: Si 02 43,26; 42,83; Fe 5,8; ,41;C.w01,36; 6ч. коксовой мелочи (5 мм), 7 ч. воды и 15 ч, возврата (5-О мм), получен агломерат высокой прочности с выходом 85%, Спекание щихты протекало при 1550 С {/З.. Однако спекание шихты указанного состава не дает положительных результатов, что обусловлено низким расходом коксика (6% по отношению к хромитовой руде) и добавкой тугоплавкой окиси магния в сочетании с тугоплавкими шпинель- ными составляющими хромитовой руды, Из-за низкого расхода коксовой мелочи температура в слое шихты не превьщает 1200-.1250°С, в результате чего размягчение тугоплавких компонентов шихты (щпинелид, -окись магния) происхоч цит не по всему объему шихты. Поэтому агломерат характеризуется низкой прочностью. Содержание фракции крупностью 5-О мм, представленной в основном частицами исходной шихты, составляет 30,5%. На диаграмме состояния системы fAcrO-5тОо-АелО,(фи1:. 1) показана область расчетных составов шлакообразукнщих окислов различных хромитовых руд, из которой видно, что состав шлакообра- зуюших окислов располагается в области периклиза и шпинели, имеющих т. пл. 1900 (температура размягчения око по ). Для осуществления процесса спекания хромитовых руд на существующих аглоустановках (агломерационные машины) с применением традиционного твердого топлива (кокс, уголь) температура размягчения шлакообразующих компонентов щцхты не должна превышать . Добавка тугоплавкой окиси магния изменяет состав шлакообразующих окиолоЁ в стороцу увеличения наиболее тугоплавкого периклаза и тем самым не снижает, а повышает температуру размягчения шлакробразуюших окислов. Целью изобретения является снижение температуры размягчения хромитовой руды, повышение прочности агломерата, уменьщение расхода твердого топлива. Указанная цель достигается тем, что шихта для получения агломерата, состоящая из хромитовой руды, топлива и кремнийсодержащих добавок, в качестве кремнийсодержаших добавок содержит высокозольный углеродсодержащий материал при следующем соотнощен яи компонентов, вес,%;Твердое топливо Высокозольный углеродсодержащий ма2О-60териал Остальное Хромитовая руда В качестве высокоаольного углеродсодержащего материала берут щунгитовую породу, 70-85% зольной части которого представлено .кремнеземом. В качестве высокозольного углеродсодержащего материала может быть использован энергетический уголь, имеющий 20-4О% золы.. Шунгитовая порода сраержит,%: углерод 20-40; кремнезем 50-65; глцно- зем 2-15; K20- -Na202-6. Энергетический уголь содержит,%: углерод 50-7О, кремнезем 15-ЗО, гпк- нозем 5-20, K20 + N«20 2-7. Добавка к хромитовой руде высокозол ного углероцсодержащего материала, например шунгитовой породы или энергетического угля, в.количестве 20-60% обес печивает содержание в шихте шлакообтразующих окислов А62Ог, SrOo в соотношении (0,5-1,0):.(,и-1,5): :(1,5--2,О) соответственно и 1-3 (Ncf+K При таком соотношении окислов температура их плавления не превышает 1500°С (фиг. 2). При спекании этой шихты тугоплавкие магнийсоцернсащйе шпинельные зерна окислов, входящих в состав золы высокозольной углеродсодержащей породы (шунгит, энергетически уголь), и хромистая руда образуют прочный пористый спек. Уменьшение расхода твердого топлива добавляемого в щихту, достигается за счет использования углерода, содержащегося в, высокозольной угле родео де ржащей породе. Добавка высокозольной углеродг содержащей породы обеспечивает раз-. рыхление шихты, в результате улуч шается ее газопроницаемость, повышаетс скорость спекания и производительность аглоустановки. При выплавке феррохрома из агломерата, полученного из шихты предлагаемого состава, за счет повышения извлечения хрома увеличится выход металла и снизится расход электроэнергии по сравнению с существующими способами выплавки феррохрома. . На фиг. 1 показана диаграмма состоя ния системы Мс О-АВ204 ,5102аля исходной хромитовой руды; на фиг. 2 - то же с до влением высокозольной углеродсод жащей породы. С целью проверки предложенного сост ва шихты проведены спекания хромитовой руды с добавкой шунгитовой породы и энергетического угля. Хромитовая руда крупностью З-О мм содержала, %: СгОз 51,0; Fee 11Д; N1(.0.20,5; SiOj 6,6; Аг20,7,3. Шихту готовят в заданном соотношен из ромитовой руды, высокозольного углеродсодержащего материала и коксово мелочи, увлажняют, перемешивают и, окомковывают в смесительном бараб ане. Процесс спекания проводят в аглочаше диаметром 300 мм при постоянном ваку уме 800 мм вод. ст. Во время стеканий замеряют температуру в слое шихты и отходящих газов. После окончания опыта определяют выход агломерата путем рассева на сите с размером отверстий 10 мм. Прочность агломерата определяют путем испытания в стандартном барабане и последующего рассева на сите с размером отверстия 5 мм. Количество агломерата крупностью более 5 мм харЭктеризует прочность агломерата. В табл. 1 представлены показатели спекания хромитовой руды с добавкой щунгитовой породы. В табл. 2 представлены показатели спекания хромитовой руды с добавкой энер гетического угля. .За счет добавок высокозоиьной углерод, содержащей породы в количестве 20-60% при спекании хромитовой руды достигает, ся снижение температуры размягчения шлакообразующих окислов по сравнению с прототипом от 17ОО до 1370-152С С. В результате этого обеспечивается возможность получения прочного агломерата (количество мелочи снижается от 30,5 до 22,0-28,6%), сокращения расхода твердого топлива от 6 до и повышения производительности аглоустанов- ки ОТ: О,97 до 1,485 т/м2.ч. В случае добавки к, хромитовой руде 30% шунгитовой породы и 5% кокса получены наилучшие показатели спекания (табл.. 1): температура радмягчения снизилась по сравнению с прототипом с 1700 до 1400 С барабанный показатель уменьшился с 30,5 до 22,4%, т.е. прочность увеличилась, на 26,5%, производительность увеличилась с 0,97 до 1,485.., т.е. на 53%. Агломерат имел следующий со- став, %: Сг2Оз41-45;Мс50 6,4-7,2j: Де2 038,1-8,9; Si 0216,5-16,8; Со О 0.6-1,2. . ... В. пересчете на щлакообразующие окислы, % (аоли),4 (0,8); 26,6 (1.0)} Si 02 52,0 (1,9). Таким, образом, полученный, агломерат 1.ПО соотношению шлакообразующих окислов отвечает наиболее легкоплавким составам системы с О-AQ202- i02. В случае спекания хромитовой руды с добавкой энергетического угля наиболее предпочтительна добавка угля в ко- личестве 40% и кокса 5%.

510272476

Добавкашунгиговой породы в количествено.поскольку при этом достигается незначименее 2О% или более 40%,а энергетического тельное улучшение показателей спекания по .угля менее ЗО% или более 60% нецелее ообраз- сравнению с известным спосбом.

5Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлизованного агломерата для выплавки кремнистых чугунов | 1975 |

|

SU548645A1 |

| Способ производства агломерата из хроморудного сырья | 1989 |

|

SU1792989A1 |

| ОФЛЮСОВАННЫЙ МАРГАНЦЕВЫЙ АГЛОМЕРАТ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, ШИХТА ДЛЯ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА, ИСПОЛЬЗУЕМОГО ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, И СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ | 2007 |

|

RU2365638C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЮСТИТНОГО ПРОДУКТА ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2516428C2 |

| Способ окускования хромитовых руд | 1992 |

|

SU1836457A3 |

| Способ подготовки алгломерационной шихты к спеканию | 1987 |

|

SU1406193A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОФЛЮСОВАННОГО АГЛОМЕРАТА | 2010 |

|

RU2448170C2 |

| Способ получения железохромового агломерата | 1981 |

|

SU947207A1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

1. ШИХТА ДЛЯ ПОЛУЧЕНИЯ АГЛОМЕРАТА, включающая хромитовую руду, топливо и кремнийсоцержатцую цобав; ку, о т л и ч а ю щ а я с я тем, что, с целью снижения температуры размягчения хромитовой-i руды, повышения прочности агломерата, уменьшения расхода 2783 твердого топлива, в качестве кремнийсодержашей добавки она содержит высокозольный угле род содержащий материал при следующем соотношении компонентов в шихте, вес.%: Топливо4-6 Высокозольный углеродсодержащий Материал 20-60 Хромитовая рудаОстальное 2. Шихта по п. 1, о т л и ч а ю щ ая с я тем, 4to в качестве высокрзрль ного углеродсоцержащего м атериа.ла шихта содержит шунгитовую породу, 70-85% зольной части которой составляет кремне1 зем. . ; 3. Шихта 1ГО п. 1, о т л и ч а ю щ а(Л я с я тем, что в качестве высокозольного углеродсоцёржащего материала шихта содержит энергетический уголь, имеющий 20-40% золы. 2МдО-ШгОз-55Ш2 SMiPs ZSLOi

Прочность агломерата (выход класса 5-f) мм после иопытання в барабане), % 30,527,6 26,124,323,228,6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Хохлов Д | |||

| Г | |||

| и цр | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-07-07—Публикация

1981-06-26—Подача