ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| Способ окускования фосфоритовой мелочи | 1979 |

|

SU903295A1 |

| Способ спекания концентратов из магномагнетитовых и титаномагнетитовых руд | 1981 |

|

SU1073309A1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1998 |

|

RU2128720C1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2009 |

|

RU2418079C2 |

| Способ производства офлюсованного железорудного агломерата | 2020 |

|

RU2768432C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2022 |

|

RU2793684C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

Сущность: с целью повышения прочности агломерата за счет увеличения равномерности пропитки шлаковым расплавом рудных зерен и завершенности процессов минералообразования рудную часть шихты предварительно окомковывают с топливом фракции 0-1,0 мм, затем вводят топливо фракции 1,0-5,0 мм, возврат и кремнезем- содержащую добавку, при этом соотноше- ние возврата и кремнеземсодержащей добавки поддерживают 1 : (0,07-0.75). 1 табл.

Изобретение относится к черной металлург ии, в частности к подготовке сырья для эле троплавки феррохрома.

Известен способ производства агломерат из железорудного сырья, включающий ввод твердого топлива в шихту в два приема: в первый смеситель подается самая мелкая , в окомкователь - более крупная.

Однако известный способ не учитывает возможности снижения мелочи в агломерате з з счет раздельного введения других со- СТЗЕЛЯЮЩИХ шихты.

Наиболее близким по технической сущ- и достигаемому результату к предлагаемому является способ производства жел эзорудного агломерата, предусматривающий подготовку шихты к спеканию путем увлс жнения и окомкования предварительно отделенных фракций 3-0 мм рудной части

шихты, флюса и возврата, последующее введение фракций более 3 мм и топлива после, окомкования. Данный способ предусматривает введение основных флюсов (известняк, известь и т.д.) или их части перед окомкова- нием.

Наряду с положительными сторонами данного способа, ему свойственны существенные недостатки. Отсутствие топлива в предварительно окомкованной шихте при наличии в ней флюса приводит к незавершенности процессов минералообразования при спекании, что не обеспечивает снижение мелочи в готовом агломерате. Кроме того, при производстве хроморудного агломерата для выплавки в электропечи углеродистого феррохрома исключается введение в шихту кальцийсодержащих флюсов. Присадка в хроморудную шихту кремнеземсоVI ю ю о

00

ю

держащих добавок перед окомкованием приводит к тому, что в структуре опека наблюдаются нерастворимые, непрореагировавшие частицы добавок, процессы минералообразованил не завершаются.

Целью изобретения является снижение мелочи в готовом агломерате из хроморуд- ного сырья за счет увеличения равномерности протпитки шлаковым расплавом рудных зерен и завершенности процессов минера- лообразования.

Поставленная цель достигается тем, что в способе производства агломерата из хро- морудного сырья, включающем увлажнение, смешивание рудной части шихты с топливом, возвратом и кремнеземсодержа- щей добавкой, окомкование и спекание согласно изобретению рудную часть шихты предварительно окомковывают с топливом фракции 0-1,0 мм, а затем вводят топливо фракции 1.0-5,0 мм, возврат и кремнезем- содержащую добавку, при этом соотношение возврата и кремнеземсодержащей добавки поддерживают 1 : (0,07-0,75).

Предварительное окомкование рудной части шихты с мелкой фракцией топлива позволяет повысить степень окомкования шихты, улучшить условия теплообмена между шихтой и газовой фазой в процессе спекания. Однако при агломерации хромитовых руд, обладающих значительно большей по сравнению с железорудными материалами температурой плавления, повышение газопроницаемости слоя является необходимым, но недостаточным условием для снижения мелочи в агломерате. Высокие скорости горения топлива должны дополняться концентрацией тепла в узкой по высоте зоне спекания.

Если для железорудного агломерата, температура минералообразования которого на 100-150°С ниже достигаемых в слое температур, некоторое растягивание фронта горения топлива практически не ухудшает прочности спека, то при спекании хроморудного сырья даже незначительный рост высоты зоны горения, способствующий снижению температуры процесса, влечет за собой . незавершенность минералообразования и повышение содержания мелочи в агломерате. С этой точки зрения оптимальным является гранулирование рудной части шихты с частицами топлива менее 1,0 мм и введение топлива фракции 1,0-5,0 мм после предварительного окомкования. За счет этого в процессе спекания сближается время сгорания мелких и крупных частиц топлива к средней величине, повышается температура в слое, формируется большее количество шлакового расплава и увеличивается равномерность пропитки им рудных зерен.

При спекании хромитовой руды смещение граничного (1 мм) значения в сторону

уменьшения крупности топлива, вводимого на первом этапе окомкования, приводит к тому, что время его горения опережает время горения топлива в слое, и температура в зоне формирования агломерата снижается.

0 Если увеличить размер закатываемых в гранулы частиц топлива свыше 1 мм, то время их горения растягивается и фронт зоны спекания расширяется, т.е. происходит размачивание температуры в большем объеме.

5 Следствием изменения граничного размера частиц топлива, т.е. 1 мм в сторону уменьшения или увеличения, является увеличение количества мелочи в хроморудном агломерате.

0 Значение верхнего предела размера частиц топлива, т.е. 5 мм, обусловлено задачей снижения мелочи в агломерате. Увеличение размера топливных частиц сопровождается ухудшением равномерности распределения

5 топлива в объеме спекаемой аглошихты, сокращением удельной поверхности, а следовательно, и реакционной способности топлива. Использование частиц топлива крупнее 5 мм повышает содержание мело0 чи.

Введение кремнеземсодержащих добавок после предварительного окомкования наряду с твердым топливом фракции 1,0-5,0 мм и возвратом способствует получению бо5 лее высоких температур в данных микрообъемах, большему развитию процессов минералообразования за счет меньшего теплопотребления частиц возврата как наиболее подготовленных низкотемператур0 ных по сравнению с зернами исходной руды центров плавления и кремнеземсодержащей добавкой,усваиваемой при расплавлении возврата. Образующийся расплав заполняет поры рудных гранул, увеличивая

5 равномерность пропитки шлаковым расплавом рудных зерен и, как следствие, происходит снижение мелочи в агломерате.

Важным технологическим фактором при производстве хроморудного агломера0 та является выдерживание соотношения весовыхединиц возврата и кремиеземсодержащей добавки 1 : (0,07- 0,75). Пределы соотношения обусловлены необходимостью снижения мелочи и опре5 делены на основе экспериментальной проверки. Нижний предел соотношения, т.е. 1 : 0,07 обусловлен минимальным количеством кремнеземсодержащей добавки при максимальном расходе возврата, обеспечивающим достаточное для значительного

улучшения прочности развитие шлаковой связки. Верхний предел соотношения, т.е. 1 : 0,75 обеспечивает завершенность процессов минералообразования. Превышение данною соотношения возврата и кремнеземсодержащей добавки приводит к неполному усвоению добавки, снижает ее эффек

В

баьки териа оксид

ивность.

качестве кремнеземсодержащей до- могут использоваться различные ма- ы с преобладающим содержанием кремния; кварцевый песок, отходы

кремн

стью

кремн

ли так

совых

В кач

мелоч

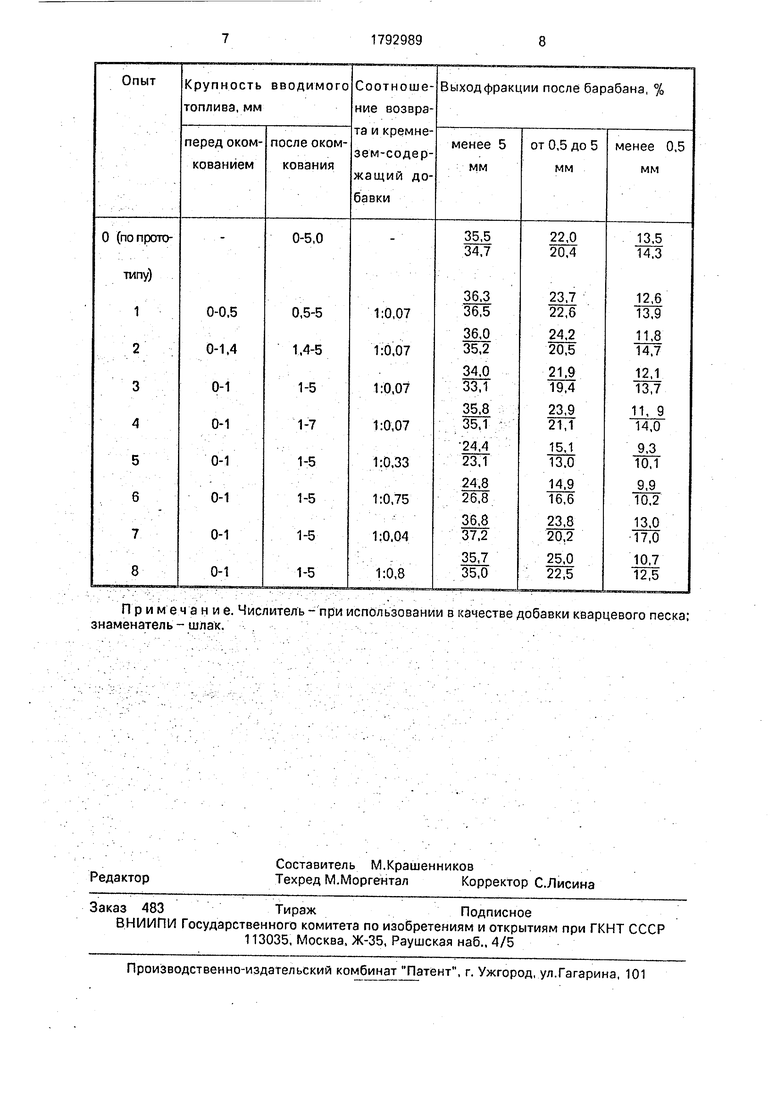

производства кремнистых сплавов, пыли и шлаки от производства ферросилиция, шлаки от г роизводства ферросилихрома и т.п. Пример. Хромитовую руду крупно- стью С-10 мм смешивали с предварительно отдела иным топливом фракции 0-1,0 мм в колич(стве 30% от его общего расхода. Перемешанную шихту увлажняли до влажно- сти 9,5-10% и окомковывали на тарел(чатом грануляторе диаметром 1,2 м так, чтобы максимальный размер гранул не превышал 12 мм. Затем вводили остальное топливо фракции 1,0-5.0 мм, возврат и

земсодержэщую добавку крупно- ленее 1 мм. Количество возврата и еземсодержащей добавки дозировачтобы обеспечить отношение их ве- процентов в пределах 1 : (0,07-0,75).

;тве топлива использовали коксовую з, содержащую 18,6% золы, 0,7% леФормула изобретения С тособ производства агломерата из хроме рудного сырья, включающий увлажнение, с иешивание рудной части шихты с топливом, возвратом и кремнеземсодержащей добавкой, окомкование и спекание, от л и- ч а ю щ и и.с я тем, что, с целью снижения мелочи в готовом агломерате за счет увеличения равномерности пропитки шлаковым

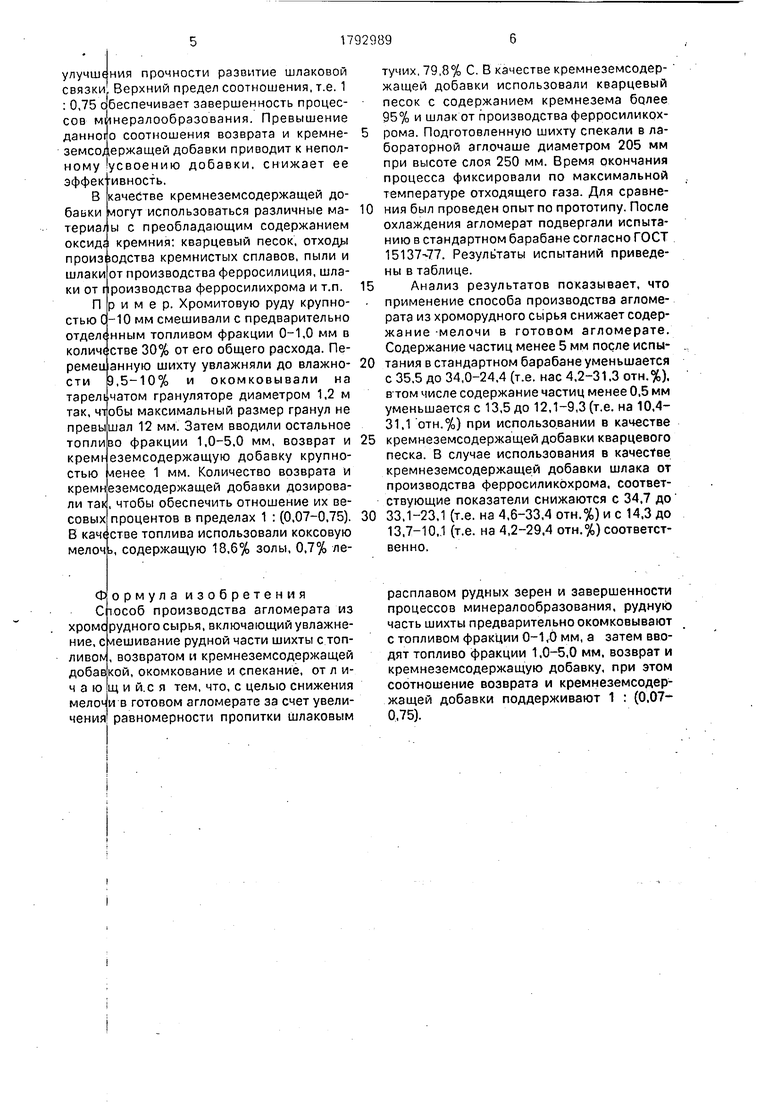

тучих, 79,8% С. В качестве кремнеземсодержащей добавки использовали кварцевый песок с содержанием кремнезема более 95% и шлак от производства ферросиликох- рома. Подготовленную шихту спекали в лабораторной аглочаше диаметром 205 мм при высоте слоя 250 мм. Время окончания процесса фиксировали по максимальной температуре отходящего газа. Для сравнения был проведен опыт по прототипу. После охлаждения агломерат подвергали испытанию в стандартном барабане согласно ГОСТ 15137 77. Результаты испытаний приведены в таблице.

Анализ результатов показывает, что применение способа производства агломерата из хроморудного сырья снижает содержание -мелочи в готовом агломерате. Содержание частиц менее 5 мм после испытания в стандартном барабане уменьшается с 35,5 до 34,0-24.4 (т.е. нас 4.2-31.3 отн.%). в том числе содержание частиц менее 0,5 мм уменьшается с 13,5 до 12,1-9,3 (т.е. на 10,4- 31,1 отн.%) при использовании в качестве кремнеземсодержащей добавки кварцевого песка. В случае использования в качестве кремнеземсодержащей добавки шлака от производства ферросиликохрома, соответствующие показатели снижаются с 34,7 до 33,1-23,1 (т.е. на 4,6-33,4 отн.%) и с 14,3 до 13,7-10„1 (т.е. на 4,2-29,4 отн.%) соответственно.

расплавом рудных зерен и завершенности процессов минералообразования. рудную часть шихты предварительно окомковывают с топливом фракции 0-1,0 мм, а затем вводят топливо фракции 1,0-5,0 мм, возврат и кремнеземсодержащую добавку, при этом соотношение возврата и кремнеземсодержащей добавки поддерживают 1 : (0.07 0,75).

При меча н и е. Числитель - при использовании в качестве добавки кварцевого песка; знаменатель - шлак.

Авторы

Даты

1993-02-07—Публикация

1989-10-03—Подача