(54) СПОСОБ ПО.ПУЧЕНИЯ ЖЕЛЕЗОХРОМОВОГО АГЛОМЕРАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для производства железохромового агломерата | 1979 |

|

SU1000468A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| Способ спекания концентратов из магномагнетитовых и титаномагнетитовых руд | 1981 |

|

SU1073309A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1992 |

|

RU2048548C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| Способ подготовки шихты к спеканию | 1980 |

|

SU1041591A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1998 |

|

RU2128720C1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1993 |

|

RU2041964C1 |

1

Изобретение относится к подготовке сырья для черной метаячургии.

Известен способ спекания хромовых руд с различными добавками 1 .

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ, в котором хромовую руду и железорудный компонент смешивают, окомковывают и спекают с использованием измельченного твердого топлива 2.

Недостатком известных способов является то, что в них не учитывают изменение физических и теплофизических свойств шихты при изменении содержания в ней хромовой руды и добавок и ведут спекание при постоянной крупности топлива, что не позволяет получить достаточную прочность агломерата и требует перерасхода твердого топлива.

Цель изобретения - повышение прочности агломерата.

Поставленная цель достигается тем, что в способе получения железохромового агломерата из шихты, содержащей в рудной части хромовую руду и железорудный компонент.

включающем ее смешивание, окомкование и спекание с использованием измельченного твердого топлива, при содержании в рудной части шихты 40-60% хромовой руды, спекание ведут на твердом топливе. крупностью 10-85% фракш1И 0-3 мм, уменьшая ее количество на 5-7,5 абс.% на каждые 5 абс.% увеличения содержания хромовой руды сверх 60%. .

Способ осуществляется следующим образом.

Спекание смеси хромовой руды с железорудным компонентом необходимо рассматривать как спекание тугоплавкого и легкоплавкого компонентов. Условия получения прочного агломерата при спекании смеси таких компонентов в наибольшей степени определяются тепловым уровнем процесса, регулирование которого возможно изменением расхода и гранулометрического; состава, применяемого для спекания твердого топлива.

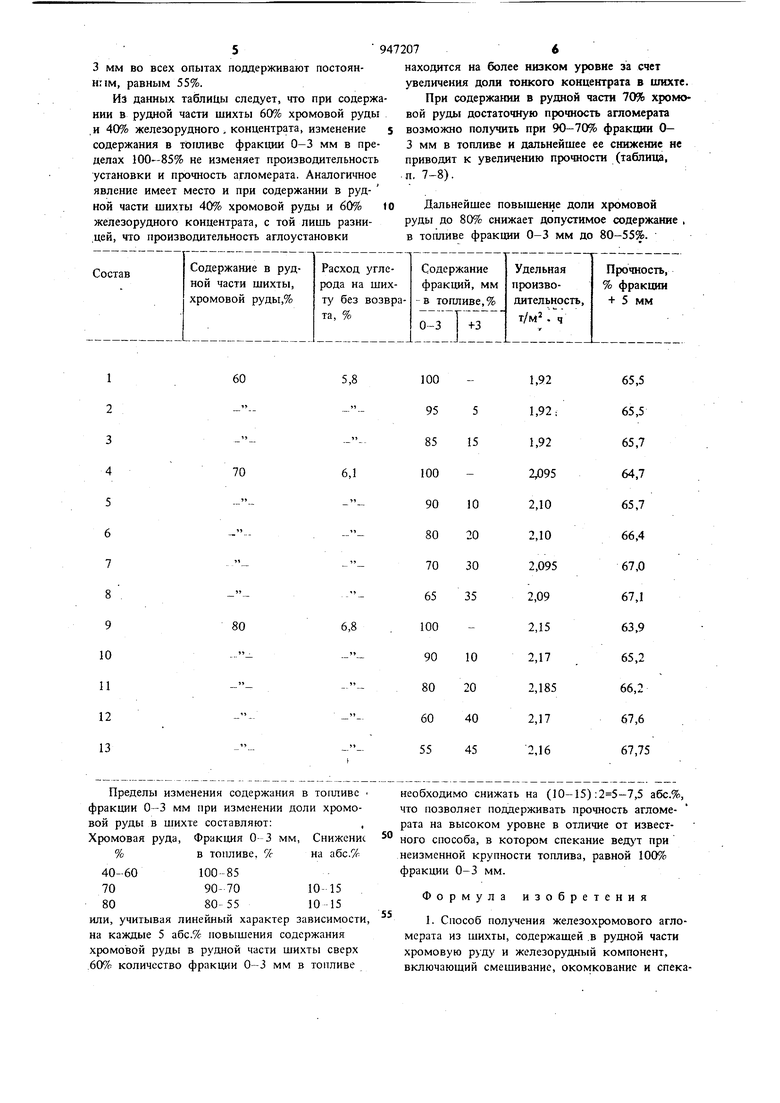

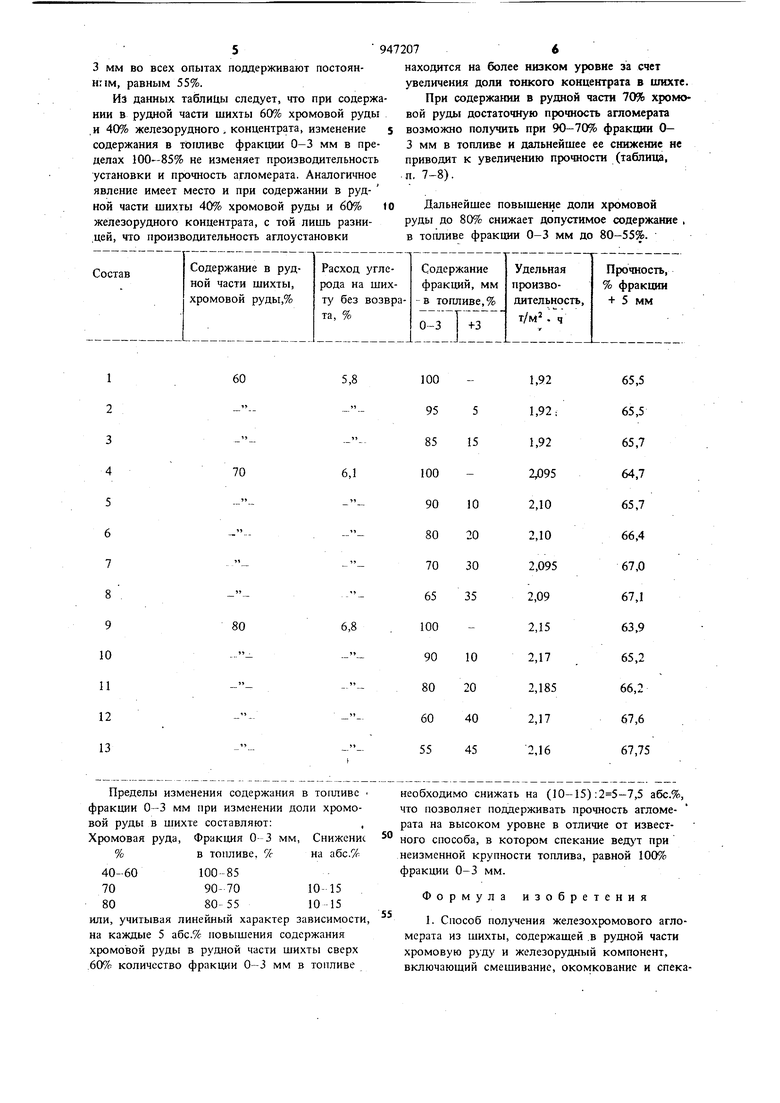

Изменение содержания хромовой руды в шихте изменяет теплопотребность спекания, в процессе которого необходимо расплавить туго1тлавкую породу хромовой руды и вводимую относительно легкоплавкую добавку железорудный концентрат. При содержании в рудной части шихты 60% и менее хромовой руды, когда количество железорудного концентрата составляет 40% и более, процесс спекания близок к таковому для обычных железорудных материалов, для которых применение твердого топлива крупностью 100% фракции 0-3 мм считается показаш1ым. Причем снижение содержания фракции топлива 0-3 мм до 85% (15% фракции + 3 мм) не изменяет показатели спекания и прочность агломерата при содержании в рудной части шихты 40-60% хромовой руды. Это объясняется тем, что при измельчении топлива по обшепринятой схеме в валковых дробилках количество наиболее благоприятной фракции 0,5-3 мм остается приблизительно на одном уровне 50-55%, поэтому увеличение количества фракции +3 мм (т. е. увеличение шели между валками дробилки) позволяет одновременно снизить содержание в измельченном топливе наиболее неблагонриятной фракции 0-0,5 мм. Снижение содержания топлива фракции 0-3 мм ниже 85% ухудшает его распределение в склонных к окомкованию шихтах, содержащих 40-80% железорудного концентрата, и приводит к неравномерному движению фронта горения в слое, что отрицательно сказывается на показателях процесс Увеличение кол}гаества хромовой руды в шихте при спекании ее в смеси с железорудны концентратом приводит к снижению насыпной массы шихты и уменьшению газодинамического . сопротивления высокотемпературной зоны за счет повыше1шя количества нерасплавляемых частиц-хромшпинелидов, которые служат жестким каркасом этой зоны. Указанные причи ны повышают газопроницаемость шихты и количертво просасываемого воздуха, что в обшем случае приводит к снижению температурного уровня процесса. Вместе с тем; повышение количества тугоплавкой хромовой руды в гйих требует повышения температурного уровня спекания, т. е. максимальной температуры и продолжительности воздействием высоких температур. Увеличение крупности топлива за счет снижения содержания в нем фракции 0-3 мм на 5-7 абс.% на каждые 5 абс.% повы шения содержания хромовой руды в рудной части сверх 60% повышает продолжительность горения частиц топлива и развиваемые в зоне горения температуры, компенсирует снижение температурного уровня процесса, вызываемого повышением расхода просасываемого воздуха. В конечном счете это позволяет поддерживать прочность агломерата на высоком уровне при различном соотношении в рудной части шихты хромовой руды и железорудного концентрата и избежать перерасхода твердого топлива. В лучшем случае снижение в топливе фракции 0-3 мм осуществляют за счет повышения содержания фракции 3-5 мм, избегая получения в топливе в значительном количестве фракции +5 мм, повышающей газодинамическое сопротивление высокотемпературной зоны агломерируемого слоя. Это возможно, например, при предварительном отсеве фракции 0-5 мм от поступающего на измельчение топлива и ее смешивание с измельченным топливом; при отдуве пьшеватых фракций топлива в классификаторе, снижение пёреизмельчения топлива путем вращения валков дробилки с различной скоростью и т. п. Содержание в топливе .фракций 0-3 мм и +3 мм устанавливают в пределах, предусмотренных предлагаемым изобретением, конкретно для определенного соотношения хромовой руды и железорудного концентрата и их химического состава {содержания пустой породы), исходя из условия получения высокой удельной производительности аглоустановки. При этом нижний предел (минимальное содержание) фракции 0-3 мм в топливе соответствует богатым компонентам с повышенной температурой размягчения, а верхний предел - компонентам с высоким содержанием пустой породы и низкой температурой размягчения. Пример. Спекание агломерата проводят в аглочаше ф 225 мм, разрежение под колосниковой решеткой гтодцерживают равным 1000 мм вод. ст., высота спекаемого слоя 300 мм. Удельную производительность определяют как количество годного агломерата фракции 10 мм после однократного сбрасывания спека с высоты 2 м, отнесенное к площади поперечного сечения и продолжительности спекания. Прочность агломерата определяют по ГОСТ 15137-77. В опытах использованы хромовая руда фракции 0-10 мм, содержание СгзОз 50%, железорудный концентрат с содержанием 64,4%. Известняк вводят в количестве, обеспечиваюшем основность агломерата по CaO/SiOj 0,81,0. В качестве топлива использован измельченный коксик. Возврат - в количестве 30% фракции 0-10 мм. Предварительно определяют оптимальное содержание топлива для шихт с различным соотношением хромовой руды и железорудного концентрата в рудной части. В таблице представлены состав шихты и результаты спекания. Снижение в топливе фракции 0-3 мм производят за счет увеличения фракции 3 5 мм, снижая одновременно количество фракции О 0,5 мм. Содержание в топливе фракции 0,5

3 мм во всех опытах поддерживают постояннпм, равным 55%.

Из данных таблицы следует, что при содержании в рудной части шнхты 60% хромовой руды ,и 40% железорудного, концентрата, изменение s содержания в топливе фрак1а1И 0-3 мм в пределах 100-85% не изменяет производительность установки и прочность агломерата. Аналогичное явление имеет место и при содержании в рудной части шихты 40% хромовой руды и 60% to железорудного концентрата, с той лишь разницей, что производительность аглоустановки

Пределы изменения содержания в топливе фракции 0-3 мм при изменении доли хромовой руды в шихте составляют:, Хромовая руда, Фракция 0-3 мм, Снижение % в топливе. % на абс.%

40-60100-85

7090-7010-15

8080-5510 15

или, учитывая линейный характер зависимости, на каждые 5 абс.% повышения содержания хромовой руды в рудной части шихты сверх 60% количество фракции 0-3 мм в топливе

находится на более низком уровне за счет увеличения доля тонкого концентрата в шихте. При содержании в рудной части 70% хромовой руды достаточную прочность агломерата возможно получить при 90-70% фракции 03 мм в топливе и дальнейшее ее снижение не приводит к увеличению прочности (таблица, л. 7-8).

Дальнейшее повышение доли хромовой руды до 80% снижает допустимое содержание , в топливе фракции 0-3 мм до 80-55%.

необходимо снижать на (10-15) ,5 абс.%, что позволяет поддерживать прючность агломерата на высоком уровне в отличие от известного способа, в котором спекание при неизменной крупности топлива, равной 100% фракции 0-3 мм.

Формула изобретения

ние с использованием измельченного твердогоИсточники информации,

топлива, отличающийся -тем, что,принятые во внимание при экспертизе

с целью повышения прочности агломерата, при

содержании в рудной части шихты 40-60%1. Патент ЯпбнииК 50-10685,

хромовой руды спекание ведут на твердом s С 22 В 34/32, опублик. 1970. топливе крупностью 100-85%, фракции f. 3 мм,2. Кадарметов X. Н. Металлургическая

уменьшая ее количество на 5-7,5 а6с.% нахарактеристика актюбинских хромовых руд.

каждые 5 абс.% увеличения содержания хромо- Сб. Научн.-техн. трудов. Вып. 2, Челябинск, вой руды сверх 60%.1960, с. 74.

Авторы

Даты

1982-07-30—Публикация

1981-02-18—Подача