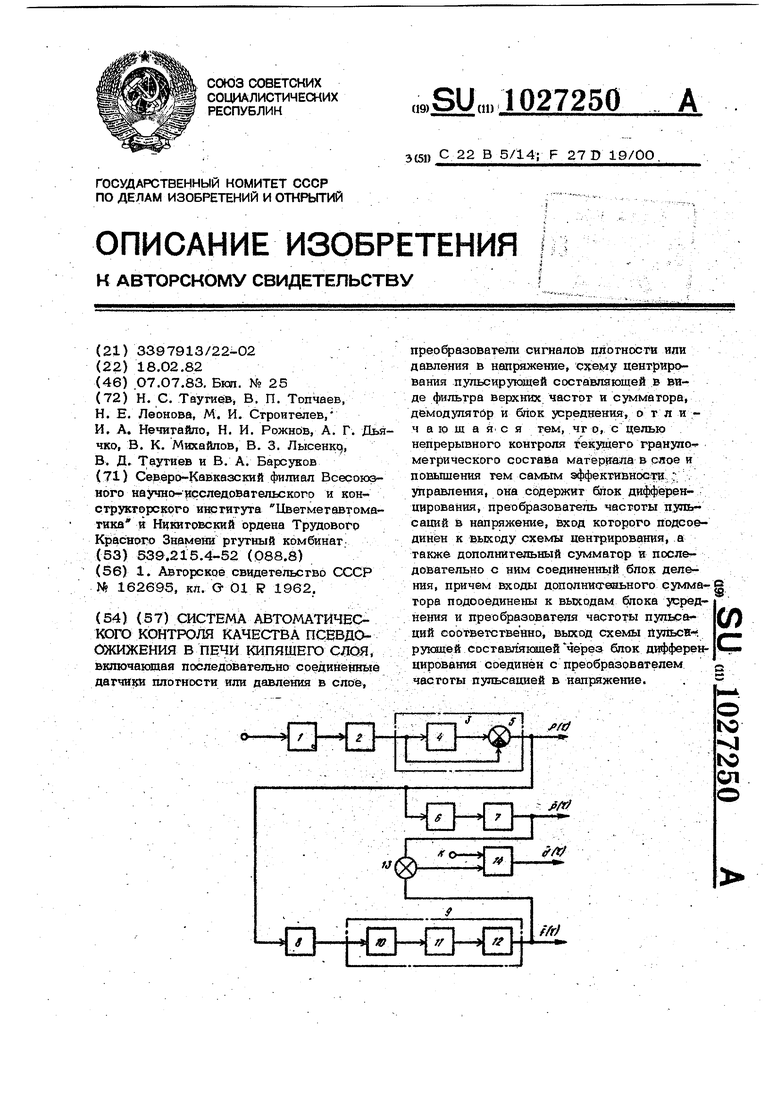

110 Изобретение относится к автоматичес.кому контролю параметров технологических процессов в кипящем слое и предназначено преимущественно для непрерывного контроля гранулометрического соег.ава полидисперсньос руд при обжиге в печах кипящено слоя. Наиболее близкой к изобретению по технической сущности и достигаемому результату является система, которая содержит датчики плотности или давления в слое, преобразователи сигналов плотности или давления в напряжение, схему центрирования пульсиру сщей составля1сще в виде фильтра верхних частот и суммагора демодулятор и блок усреднения. Величина сигнала на выходе блока усреднения- характеризует текущее значе гае качества (степени неоднородности) псевдоожижения в слое Х i 3 Однако известная система может быть использована в том, случае, когда высот является фиксированной (при наличии верх него бокового порогового узла выгрузки огарка) и материал в слое зернистый. Если высота слоя является переменной и регулируемой за счет нижней (подовой) выгрузки огарка (такая вьпгрузка применяется, например, в аппаратах кипящего слоя для обжига ртутных руд, никелевых и медных концентратов), данная система не может дать достоверных результатэв, поскольку величина выходного сир нала зависит также от изменений высоты слоя. Этот недостаток усугубляется, если материал в слое является полидисперсйым, причем гранулометрический состав материала меняется во времени из-за неизбежнойестественной его сегрегации в приемных, промежуточных и расходных ем1«9стях сырьевого тракга, так как величина выходного сигнала системы зависит и от изменений гранулометрического состава материала. Кроме того, известная система никак не учитывает фактор изменений крупности материала, хотя этот фактор исключитель но важен для коррекции режимных параметров процесса (например, температуры-и времени обжига- в соответствии с кинематическими характеристиками материала различной крупности. . Целью изобретения является Непрерывный контроль текущего значения гранупо метрического состава материала.в слое и повышение тем самым эффективности управления процессом путем целенаправ02леннот о изменения режимных параметров. Цель достигается тем, что в систему автоматического контроля качества псевдо ожижения в печи кипящего слоя, содерьжащую датчики плотности или давления в слое, преобразователи сигналов плотности или давления в напряжение, схему центрирования пульсирующей составляющей в виде фильтра верхних частот и сумматора, демодулятор и блок усреднения, вводится преобразователь частоты пульсаций в пропорциональное напряжение, вход которого подключен к выходу схемы центрирования, а также дополнительный сумматор и последовательно с ним соединенный блок делешм, причем входы дополнительного сумматора подключены к выхо дам блока усреднения и цребразователя частоты пульсаций соответственно, система содержит также блок дифференцирования, включенный последовательно между схемой центрирования пульсирующей составляющей и преобразователем частоты пульсаций в напряжение. На чертеже представлена блок-схема системы автоматического контроля качества псевдоожижения.I Система содержит датник 1 плотности или давления, преобразователь 2 плотности или давления в напряжение, схему 3; центрирования, состоящую из фильтр а верхних частот и сумматора S, демодулятор б, блок 7. усреднения, блок 8 дифференцирования, преобразователь 9 частоты пульсаций в пропорциональное напряжение, состоящий, например, иэ последовательно соединенных формирователя 10 импульсов, задержанного мультивифатора 11 и блока 12 усреднения, оконечный сумматор 13 и блок 14 деления. Сиситема работает сле дукшим образом. На входы сумматора 5 подаются два сигнала; от преобразователя 2 - сигнал, содержащий действующее значение и пуль-. СИруЮЩуЮ составляющую исходного СИ1 нала, от фильтра 4 - сигнал, содержащий только действующее значение исходного сигнала. В рез тхьтате алгебраического суммирования двух сигналов на выходе сумматора 5 выделяется мгновенное значение пульсирующей составляющей исходного сигнала о ( с ). Из этого знакопеременного сигнала с помощью демодулятора 6 иблока 7 усреднения формируется текущая усредненная амплитуда характеристика пульсационного режима рСТ) Одновременно мгновенное значение пу сирующей сосгавпяюшей направляется в блок 8 дифференщфова1«я, где пиковые значения направления преобразуются в нулевые , Далее это напряжение поступает на Вход формирователя 10 импульсов, который выдает импульсы, соответствующие количеству прохождения через нуль (в одном направлении) входного знакопеременного напряжения. Эти импульсы являются управляющими для задержанного мультивибратора 11, который вьодает на выходе такое же количество импульсов, но постоянной (нормированной) длительно сти иамплитуды. Последние пост в блок 12 усреднения, который формиру,ет напряжение, пропорхшональное текущей усредненной частоте пульсаций ( t ) Таким образом, на Входы оконечного сумматора 13 поступают одновременно текущие усредненные амплитудная и частотцая характеристики пульсанионного режима, в результате чего он формирует на выходе обобщенный параметр в соогветствии с выражением (1), Блок 14 деления на выходе формирует показатель грануломегрическогр состава материала согласно соотношению (2). Имея этот показатель, не представляет труда по известной кривой ржзпределения материала по крупности судить и текущей дисперсности материала. ОсЬовные закономерности изменений амплитуды и частоты пульсаций давления в полидисперсном псевдоожижен1 ом слое выражаются в следующем. При изменении спектра гранулометрического состава руаы в ванне печи от О - 10 до О - 55 мм, когда параметры состояния (режим дутья, пере пад павления в слое и тепловой )прстоянны, амплитудная характеристика пульсаций меняется в среднем до 2,5 раз, а частотная - до 1,5 раз, причем в .одном направлении; если амплитудная характеристика растет, то частотная также растет и наоборот. При относительном постоянстве гранул метрического состава руды и изменени51х параметров состояния (режимов) процесс одновременно изменяются амплитудная и частотная характеристики, причем в разных направлениях: если амплитудная характеристика растет, то частотная падает, и наоборот. С укрупнением материала в ванне печи- амплитудная и «астотная характеристики пульсаций падают однозначно, и нао борот. Таким образом, чтобы достичь независимости функции отклика (на гранулометрический, состав материала) OY параметров состояния (режимов) процесса и . повысить одновременно чувствительность контроля, используется составной параметр: ; р(г; рст;ц.(-г), (1), гдер(Т)-текущая усредненная амплутудная характеристика пульсационного режима; f(f)- текущая усредненн&я частотная характеристика иутшСаций} д- - некоторый коэффициент пропорциональности, подбираемый из условия постоянства (1) при . изменениях параметров состояния процесса. Учитывая тот факт, что р(Т) и (С7 . находятся в обратной зависимости от гранулометрического состава ма- . териала, в качестве количественной меры среднего диаметра материала можно принять соотношение: К К 3(Г) pCcj- f()+3(r; где. к-постоянный коэффициент. С учетом того, что изменения параметров осостоянйя .процесса вызывают противопрложныр пр знаку изменения р (Tj и fff) , можно в выражении (1) подобрать коэффициент для конкретного аппарата так, что при пЬстоянстве гранулометрического состава ( p (T) (tjrconS-t . (Э) Условие (3) означает независимость d (t) в соотношении (2) от режимных параметров. Это обстоятельство исключительно важно, так как при контроле гра , нулометрического состава руды должны, в конечном счете, осуществляться - соответствующие воздействия на режимные параметры процесса. Текущая усредненная частота пульсаций f (и) определяется линейным прербраоователем частоты прохождения напряжения пульсаций через нуль, так как для выделения (центрирования) этого напряжения обычно используется инерционное звено (или комбинация таких звеньев) в.качестве фильтра, оно оказывается в той или иной мере смещенным. Кроме того, оно содержит колебания с различными амплитудами, часть из которых не доходит до нуля. Чтобы исключить влияние смещенности знакопеременного напряже- ния и учесть те колебания амплитуда которых меньше половинного значения мак510

зимальной амппитуиы код бдний, преобрааование частотной характеристики пупьсалионного режима осушествпяется по частоте прохождения через нуль проиаводной от этого НЁОТряжения/

Это эквивалентно частоте пиковых значений знакопеременного напряжентет, г.е. влияние смешенности и ветгачины амплит ды на частотнуж характеристику nynbcfiНИИ удается исклк чить.

Техническое ращение П1)ощло опытную проверку на дромышпекной- печи; КС. для проверки изложенных эакрномер ноете и через печь КС продубкались пор.

НИИ материала с заведомо дзвестньши си товыми характеристиками. С: яелью был иешользован огарок П1вадй. КС после охАажде КИЯ и кларс фикации егв на отделении грохочения, где оагвфрк в качестЬе строительн го| материала рассеивается на три фракции: - 7,5 мм; - 2Q № t 20 мм. В печь КС. цсгдввшшсь прршш огарка, состояяше из отдельнаых фракций, а также порции шихш, составляющие из указанных фракций огарка в рааиичных весовых соотноше504

киях. Количество материала в каждом огдельном опыте i состоявляло 90-120 т, что соответствует 1,5-2 часовой работе печи. В каждом опыте ;параметры состояния процесса (дутьевой режим, перепад давления в слое и те)и1овой режим) выдеркивались в основном на трех уровнях. Проверка воеятроизводийяости результатов осуществлялась пУтем повторения опытов и условий их проведения и показала хорошую их сходимость.

Использование системы позволяет оперативно корректировать режимы обжига в печах КС в соответствии с текущими изменениями гранулометрического состава руды и кинетическими характеристикаМ:В различных ее фракций. В целом не срркая средней производительности пе4fИ КС и ие повышая удельные затраты на переработку тонны руды, за счет такой корректировки можно существенно уме ньшить потери металла с огарком. Эти потери быть снижены на 5060%, что дает годовой экономический эффект не менее 50 тыс. руб. на одну печь КС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического контроля качества псевдоожижения в печи кипящего слоя | 1982 |

|

SU1076475A1 |

| Способ автоматического управления процессом обжига никелевого концентрата с оборотами в кипящем слое | 1990 |

|

SU1797681A3 |

| Устройство автоматического управления гидроциклоном | 1980 |

|

SU927321A1 |

| Способ контроля проскальзывания и скорости ленты конвейера | 1987 |

|

SU1546371A1 |

| Способ автоматического контроля барабанной мельницы | 1987 |

|

SU1607952A1 |

| Автоматизированная адаптивная система управления рудновосстановительной электропечи | 1989 |

|

SU1806448A3 |

| Устройство контроля дискретного уровня сред | 1982 |

|

SU1154539A1 |

| СПОСОБ ФИКСАЦИИ УРОВНЯ ШУМА В БАРАБАННОЙ МЕЛЬНИЦЕ | 2015 |

|

RU2614646C2 |

| Адаптивный статистический анализатор | 1987 |

|

SU1434453A1 |

| Способ нагрева рудоугольной полидисперсной шихты | 1987 |

|

SU1425210A1 |

СИСТЕМА АВТОМАТИЧЕСКОГО КОНТРОЛЯ КАЧЕСТВА ПСЕВДбОЖИЖЕНИЯ В ПЕЧИ КИПЯЩЕГО СЛОЯ, включающая последЬ)вательно соединенные датчИ101 плотности или давления в слое. преофазователи сигналов плотности или давления в напряжение, cxeiviy центрирования пульсирующей составляющей в виде фильтра верхних Частот и сумматора, демод5 71ятор и блок усреднения, о т л и ч а ю 1д а Я с я тем, чт о, с целью непрерывного контроля Текущего гранулометрического состава материала В слое и повышения тем самым эффективности .. : управления, она сЬдержит блок дифферен-; цирования, преобразователь частоты п.упьсаций в напряжение, вход которого подсоединён к вькоду схемы центрирования, а также дополнительный сумматор и после довательно с ним соединеннь1й блок деле ния, причем входы дополнисеиьного сумматора подсоединены к выходам блока усред(Л нения и преобразователя частоты путгьсагций соответственно, выход схемы йупьсирукщей составйякшейчерез блок дифферениирования соединен с преобразователем частоты пульсацией в напряжение. 1C oi

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ КОЛИЧЕСТВЕННОГО ИЗМЕРЕНИЯ КАЧЕСТВА ПСЕВДООЖИЖЕНИЯ | 0 |

|

SU162695A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-07-07—Публикация

1982-02-18—Подача