1

(21)4310070/31-33

(22)13.07.87

(46) 23.11.90. Бюл. № 43 (71), Днепропетровский горный инстнтут им. Артема

(72) Л. И. Мещеряков, В. В. Карпов, О. В. Модзилевскнй, И. К. Младецкий и В. П. Попов (53) 621.926(088.8) (56) Авторское свидетельство СССР № 733730, кл. В 02 С 25/00, 1977. Авторское свидетельство СССР № 1130403, кл. В 02 С 25/00, 1983.

(54) СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ БАРАБАННОЙ МЕЛЬНИЦЫ (57) Изобретение относится к автоматическому контролю технологических процессов и технического состояния измельчительных агрегатов. Может найти применение в отраслях промышленности, где применяются барабанные мельницы для измельчения. Позволяет повысить точность контроля. Для до- стиження поставленной цели измеряют постоянную и динамическую составляющие энергетического параметра приводного двигателя, амплитудные и постоянные уровни вибрации механической системы и динамические и постоянные составляющие дав- ления масла в подшипниках, на основании которых оценивают техническое состояние различных узлов мельницы и пр иводного двигателя. 1 ил.

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматической диагностики барабанной мельницы | 1983 |

|

SU1130403A1 |

| Способ интегральной диагностики состояния привода барабанной мельницы | 1980 |

|

SU948454A1 |

| Способ управления барабанными мельницами самоизмельчения руд | 1979 |

|

SU856557A1 |

| БРОНЕФУТЕРОВКА ДЛЯ МЕЛЬНИЦ ПОЛУСАМОИЗМЕЛЬЧЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2304466C2 |

| Вибрационная резонансная планетарно-шаровая мельница | 2022 |

|

RU2819319C1 |

| Установка для измельчения и сушки материалов | 1987 |

|

SU1524258A2 |

| Привод барабанной мельницы | 1979 |

|

SU845841A1 |

| Способ автоматического регули-РОВАНия зАгРузКи шАРОВ B бАРАбАН-Ную МЕльНицу | 1979 |

|

SU797765A1 |

| Способ автоматического контроля крупности руды в мельнице самоизмельчения | 1976 |

|

SU766640A1 |

| ФУТЕРОВКА БАРАБАННОЙ МЕЛЬНИЦЫ САМОИЗМЕЛЬЧЕНИЯ | 2001 |

|

RU2176553C1 |

Изобретение относится к автоматическому контролю технологических процессов и технического состояния измельчительных агрегатов. Может найти применение в отраслях промышленности, где применяются барабанные мельницы для измельчения. Позволяет повысить точность контроля. Для достижения поставленной цели измеряют постоянную и динамическую составляющие энергетического параметра приводного двигателя, амплитудные и постоянные уровни вибрации механической системы и динамические и постоянные составляющие давления масла в подшипниках, на основании которых оценивают техническое состояние различных узлов мельницы и приводного двигателя. 1 ил.

Изобретение относится к области автоматического контроля технологических процессов и технического состояния агрегатов в строительной и горной промышленности, а также может быть использовано в отраслях промышленности, где применяются барабанные мельницы, использующие в качестве привода синхронные и асинхронные двигатели.

Цель изобретения - повышение точности контроля.

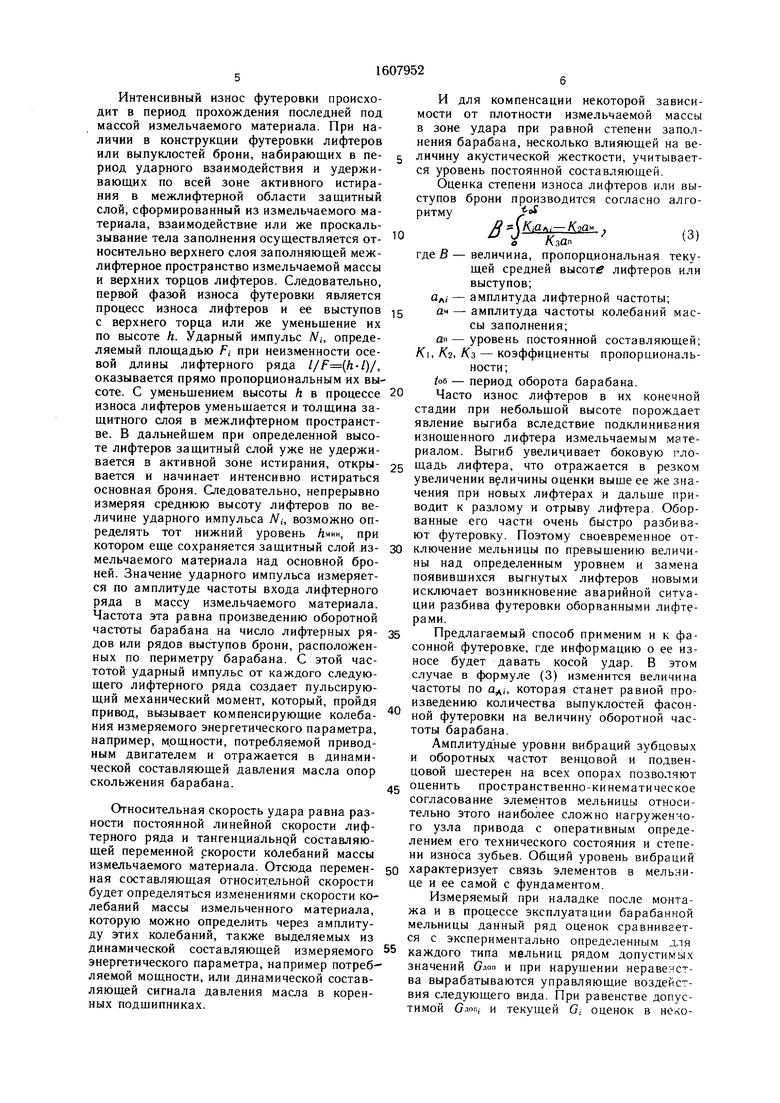

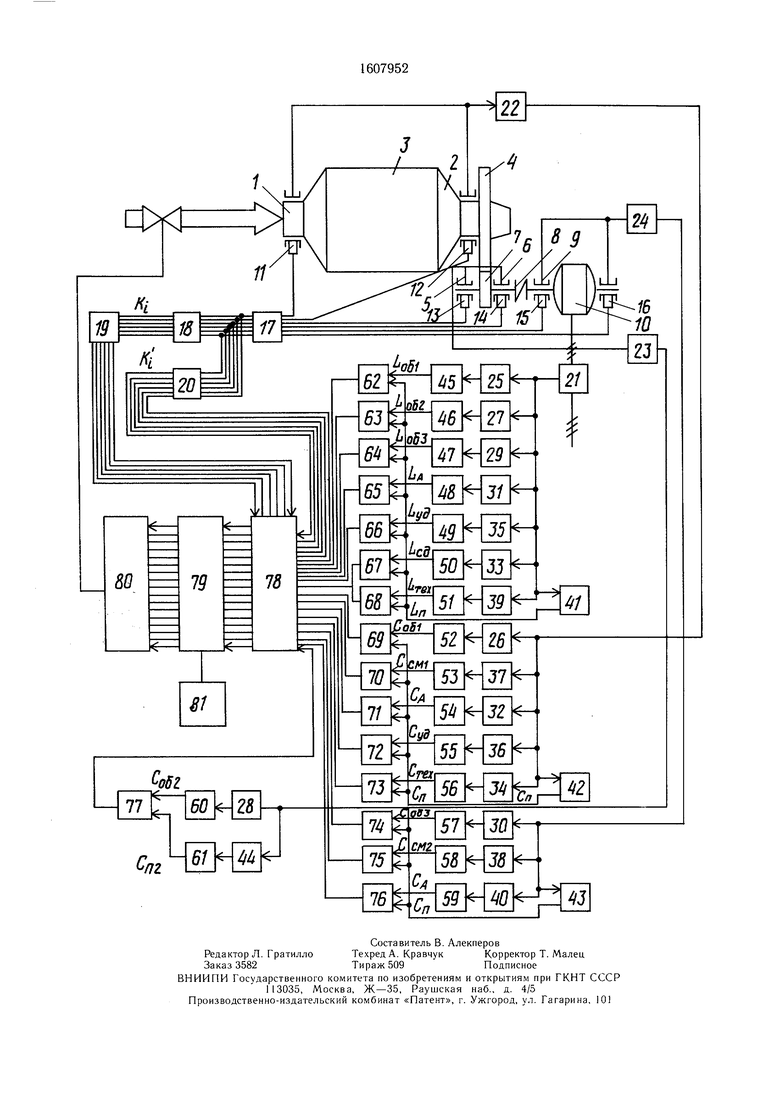

На чертеже представлена блок-схема системы, реализующей способ автоматического контроля барабанных мельниц.

Система содержит загрузочную 1 и разгрузочную 2 цапфы барабана 3, венцовое колесо 4, опорные подшипники 5 и 6 под- венцовой вал-шестерни 7, упругую муфту 8, опорные подшипники 9 приводного двигателя 10, вибродатчик 11 на опоре скольжения барабана мельницы со стороны загрузки, вибродатчик 12 на опоре скольжения барабана мельницы со стороны разгрузки, вибродатчик 13 на опоре подвенцовой шестерни со стороны барабана, вибродатчик 14 на опоре подвенцовой шестерни со стороны упругой муфты, вибродатчик 15 на опоре скольжения приводного двигателя со стороны измельчительного барабана, вибродатчик 16 на опоре скольжения приводного двигателя с противоположной от барабана стороны, виброизмерительную аппаратуру 17, блок 18 полосовых фильтров оборотных и зубцовой частот и их гармонических составляющих венцовой и подвенцовой шестерней, блок 19 согласования и выделения амплитудного уровня выделяемых частот, блок 20 усилительно-согласующих схем выделения об- щего уровня сигнала, преобразователь 21 мощности, датчики 22-24 давления масла

О

О

|

со

01 ГчЭ

соответственно в опорах скольжения барабана подвенцовой шестерни и приводного двигателя, узкополосные фильтры 25-30 на оборотные частоты барабана, подвенцовой шестерни и приводного двигателя, узкополосные фильтры 31 и 32 на частоты автоколебаний цапф барабана, узкополосные фильтры 33 и 34 на частоты, обусловленные динамикой рудного заполнения, узкополосные фильтры 35 и 36 на частоту ударов лифтеров или выступов брони о заполнение, узкополосные фильтры 37-40 на собственные частоты масляных пленок в соответствующих опорах, фильтры 41-44 постоянных составляюш,их выделяемого энергеНапример, в барабанной мельнице мокрого самоизмельчения типа ММС 90-30 А для опор скольжения барабана эти частоты будут соответственно равны 0,234- 5 0,32 и 0,227-0,329 Гц, а для опор приводного синхронного двигателя мельницы СДМ 32-24-59-80 - 0,47-0,62 и 0,42-0,5 Гц.

В рабочем режиме амплитудный уровень этих колебаний будет являться нормальным и допустимым. При возникновении возмущающих сил, а они присутствуют в из- мельчительном агрегате в динамике постоянно, например, от неуравновешанных масс или ударов, кратных оборотным частотам валов и элементов на масляной

тического параметра мощности (тока и т.д.) is планке, возможно наступление явления резо- и давления масла в опорах барабана, -нанса, при котором амплитуда колебаний двигателя и подвенцовой шестерни, блоки 45-61 усиления, сумматоры 62-77, вычислительный блок 78, блок 79 контроля, блок 80 задания и блок 81 индикации.

Сущность способа заключается в следую-

соответствующего узла может увеличиваться до величины, не совместимой с нормальной работой агрегата, вызывая возникновение аварийной ситуации.

Изменение вязкости смазывающей жидкости вследствие засорения или появления в ней вредных примесей влияет на величину области устойчивости системы опорных подшипников. Смещение границ обласщем.

В нормальном рабочем режиме барабанных мельниц у приводных синхронных двигателей возникают малые самопроизвольные

Изменение вязкости смазывающей жидкости вследствие засорения или появления в ней вредных примесей влияет на величину области устойчивости системы опорных подшипников. Смещение границ обласI fl I CJIV ll D WOnri rVCl IV/ 1 ITj tJtii ui ь.11. - д- - -- - -1-1 . -

колебания их режимных энергетических па- 35 устойчивости подщипниковых опор мораметров: активной и реактивной мощности, тока, частоты и напряжения. Эти колебания, содержащие богатую информацию о техническом и энергетическом состоянии двигателя, его режимных параметрах по питажет привести к попаданию точки нормальной работы агрегата в неустойчивую область, что вызовет появление разрушительных поперечных колебаний.

Устойчивость, отражающаяся в собственнию и нагрузке, могут эффективно исполь- ЗО ных частотах системы, и автоколебания в

зоваться в системе диагностики всего агрегата. Выделяемые из этих колебаний интенсивности оборотных частот, следствием проявления которых является неидеальность изготовления и центровки врашающихся

системе зависят также от температурного режима подшипника, давая возможность его контроля таким косвенным способом.

Основой информационных свойств амплитудного уровня ударной частоты лифтеров

.7DtJi liri/l.fiij,4 ijijj jiJ4--..«-,,-,,.J--1

элементов и силы трения в них, хорошо 35 или выпуклостей футеровочной брони о руд- отражаются в динамических составляющих ное заполнение является то, что в npou.ecce

работы барабанной мельницы при любой степени заполнения барабана измельчаемым материалом в нижней части этого заполнения, так называемой зоне «пяты, происходит ударное взаимодействие лифтерной группы или выступов футеровки с массой измельчаемого материала. При ударе лифтерсигналов как энергетических переменных например мощности или тока, так и вибраций и давления масла, развиваемого в масляных пленках подшипников. Измерение амплитудных уровней оборотных частот и частот автоколебаний из всех этих сигналов и получение на их основе комплексных косвенных оценок значительно увеличивают чувствительность, достоверность, быстроный ряд выступает в роли ударника с плоской поверхностью, равной боковой набегаюдействие и помехозащищенность предлага- 45 Щей поверхности и постоянной по величине емого способа по сравнению с известным.- -...«.. .,-,-, Ыо

и направлению окружной скоростью. Измельчаемый материал рудного заполнения представляет собой в зоне удара упругое полупространство с переменным по величине и направлению вектором скорости.

Выделение амплитудного уровня собственной частоты колебаний системы, включающей обоймы подшипников и масляную пленку из динамических составляющих давления масла в подшипниках и потребляемых энергетических параметров, позволяет получить очень чувствительную к изменению физико-механических свойств маслосмазки подшипника характеристику, так как согласно работе при устойчивом равновесии такая система будет совершать колебания с определенными собственными частотами относительно положения равновесия.

Например, в барабанной мельнице мокрого самоизмельчения типа ММС 90-30 А для опор скольжения барабана эти частоты будут соответственно равны 0,234- 0,32 и 0,227-0,329 Гц, а для опор приводного синхронного двигателя мельницы СДМ 32-24-59-80 - 0,47-0,62 и 0,42-0,5 Гц.

В рабочем режиме амплитудный уровень этих колебаний будет являться нормальным и допустимым. При возникновении возмущающих сил, а они присутствуют в из- мельчительном агрегате в динамике постоянно, например, от неуравновешанных масс или ударов, кратных оборотным частотам валов и элементов на масляной

планке, возможно наступление явления резо- -нанса, при котором амплитуда колебаний

соответствующего узла может увеличиваться до величины, не совместимой с нормальной работой агрегата, вызывая возникновение аварийной ситуации.

Изменение вязкости смазывающей жидкости вследствие засорения или появления в ней вредных примесей влияет на величину области устойчивости системы опорных подшипников. Смещение границ облас1-1 . -

устойчивости подщипниковых опор устойчивости подщипниковых опор может привести к попаданию точки нормальной работы агрегата в неустойчивую область, что вызовет появление разрушительных поперечных колебаний.

Устойчивость, отражающаяся в собственных частотах системы, и автоколебания в

ных частотах системы, и автоколебания в

системе зависят также от температурного режима подшипника, давая возможность его контроля таким косвенным способом.

Основой информационных свойств амплитудного уровня ударной частоты лифтеров

-,,.J--1

или выпуклостей футеровочной брони о руд- ное заполнение является то, что в npou.ecce

работы барабанной мельницы при любой степени заполнения барабана измельчаемым материалом в нижней части этого заполнения, так называемой зоне «пяты, происходит ударное взаимодействие лифтерной группы или выступов футеровки с массой измельчаемого материала. При ударе лифтерный ряд выступает в роли ударника с плоской поверхностью, равной боковой набегаюЩей поверхности и постоянной по величине - -...«.. .,-,-, Ыо

Щей поверхности и постоянной по величине - -...«.. .,-,-, Ыо

и направлению окружной скоростью. Измельчаемый материал рудного заполнения представляет собой в зоне удара упругое полупространство с переменным по величине и направлению вектором скорости.

Сила удара лифтерного ряда о заполнение может быть определена согласно выражению

Ni p-a-FiV,(2)

где р-а - акустическая жесткость;

р. - площадь ударного взаимодействия, равная ударяющей боковой площади лифтерного ряда; у - относительная скорость лифтерного ряда и рудного заполнения.

Интенсивный износ футеровки происходит в период прохождения последней под массой измельчаемого материала. При наличии в конструкции футеровки лифтеров или выпуклостей брони, набирающих в пе- риод ударного взаимодействия и удерживающих по всей зоне активного истирания в межлифтерной области защитный слой, сформированный из измельчаемого материала, взаимодействие или же проскальзывание тела заполнения осуществляется от- носительно верхнего слоя заполняющей меж- лифтерное пространства измельчаемой массы и верхних торцов лифтеров. Следовательно, первой фазой износа футеровки является процесс износа лифтеров и ее выступов с верхнего торца или же уменьшение их по высоте А. Ударный импульс Л//, определяемый площадью Fi при неизменности осевой длины лифтерного ряда l/F(h-l)/, оказывается прямо пропорциональным их высоте. С уменьшением высоты А в процессе износа лифтеров уменьшается и толщина защитного слоя в межлифтерном пространстве. В дальнейшем прн определенной высоте лифтеров защитный слой уже не удерживается в активной зоне истирания, откры- вается и начинает интенсивно истираться основная броня. Следовательно, непрерывно измеряя среднюю высоту лифтеров по величине ударного импульса Л ,, возможно определять тот нижний уровень Амин, при котором еще сохраняется защитный слой из- мельчаемого материала над основной броней. Значение ударного импульса измеряется по амплитуде частоты входа лифтерного ряда в массу измельчаемого материала. Частота эта равна произведению оборотной частоты барабана на число лифтерных ря- дов или рядов выступов брони, расположенных по периметру барабана. С этой частотой ударный импульс от каждого следующего лифтерного ряда создает пульсирующий механический момент, который, пройдя привод, вызывает компенсирующие колеба- ния измеряемого энергетического параметра, например, м.ощности, потребляемой приводным двигателем и отражается в динамической составляющей давления масла опор

скольжения барабана

Относительная скорость удара paiBHa разности постоянной линейной скорости лифтерного ряда и тангенциальнрй составляющей переменной скорости колебаний массы измельчаемого материала. Отсюда перемен- ная составляющая относительной скорости будет определяться изменениями скорости колебаний массы измельченного материала, которую можно определить через амплитуду этих колебаний, также выделяемых из динамической составляющей измеряемого энергетического параметра, например потребляемой мощности, или динамической составляющей сигнала давления масла в коренных подшипниках.

/ Зф

И для компенсации некоторой зависимости от плотности измельчаемой массы в зоне удара при равной степени заполнения барабана, несколько влияющей на величину акустической жесткости, учитывается уровень постоянной составляющей.

Оценка степени износа лифтеров или выступов брони производится согласно алгоритму -ef

Kia - K,a,,„.

Кзап

где В - величина, пропорциональная текущей средней высота лифтеров или выступов;

Ол/ - амплитуда лифтерной частоты; Ом - амплитуда частоты колебаний массы заполнения;

оп - уровень постоянной составляющей; /Си (2, К.З - коэффициенты пропорциональности;

to6 - период оборота барабана. Часто износ лифтеров в их конечной стадии при небольшой высоте порождает явление выгиба вследствие подклинивания изношенного лифтера измельчаемым материалом. Выгиб увеличивает боковую гло- щадь лифтера, что отражается в резком увеличении величины оценки выше ее же значения при новых лифтерах и дальше приводит к разлому и отрыву лифтера. Оборванные его части очень быстро разбивают футеровку. Поэтому своевременное отключение мельницы по превышению величины над определенным уровнем и замена появившихся выгнутых лифтеров новыми исключает возникновение аварийной ситуации разбива футеровки оборванными лифтерами.

Предлагаемый способ применим и к фасонной футеровке, где информацию о ее износе будет давать косой удар. В этом случае в формуле (3) изменится величина частоты по а,, которая станет равной произведению количества выпуклостей фасонной футеровки на величину оборотной частоты барабана.

Амплитудные уровни вибраций зубцовых и оборотных частот венцовой и подвен- цовой шестерен на всех опорах позволяют оценить пространственно-кинематическое согласование элементов мельницы относительно этого наиболее сложно нагруженного узла привода с оперативным определением его технического состояния и степени износа зубьев. Общий уровень вибраций характеризует связь элементов в мельнице и ее самой с фундаментом.

Измеряемый при наладке после монтажа и в процессе эксплуатации барабанной мельницы данный ряд оценок сравнивается с экспериментально определенным для каждого типа мельниц рядом допустимых значений Одоп и при нарушении неравенства вырабатываются управляющие воздействия следующего вида. При равенстве допустимой G-ioR, и текущей G, оценок в некотором доверительном интервале происходит сигнализация и введение вспомогательных систем, таких как включение системы гидроподпора в соответствующие опорные узлы, изменение режима загрузки рудой, изменение водного режима и песковой нагрузки. А при превышении текущей G; оценки на установленную величину над допустимым Одоп, значением осуществляются аварийное отключение измельчительного агрегата и анализ состояния элемента, в котором вычислительный блок предсказывает неисправность.

Экономический эффект от применения предлагаемого способа для задач оперативной диагностики барабанных мельниц будет получен за счет предотвращения возможных аварий по затираниям в опорных подшипниках, выкрашиванию зубьев венцовой и подвенцовой щестерен, износов и срывов фу- теровочной брони и лифтеров, срывов мельниц с фундаментов, вырывов муфт, выхода из строя приводного двигателя и ослабления крепления конструктивных элементов мельниц, за счет улучщения энергетического и технологического режимов измельчения, вследствие уменьшения их флуктуа- ционных отклонений от рациональных режимов и улучшения техники безопасности обслуживающего персонала.

Формула изобретения

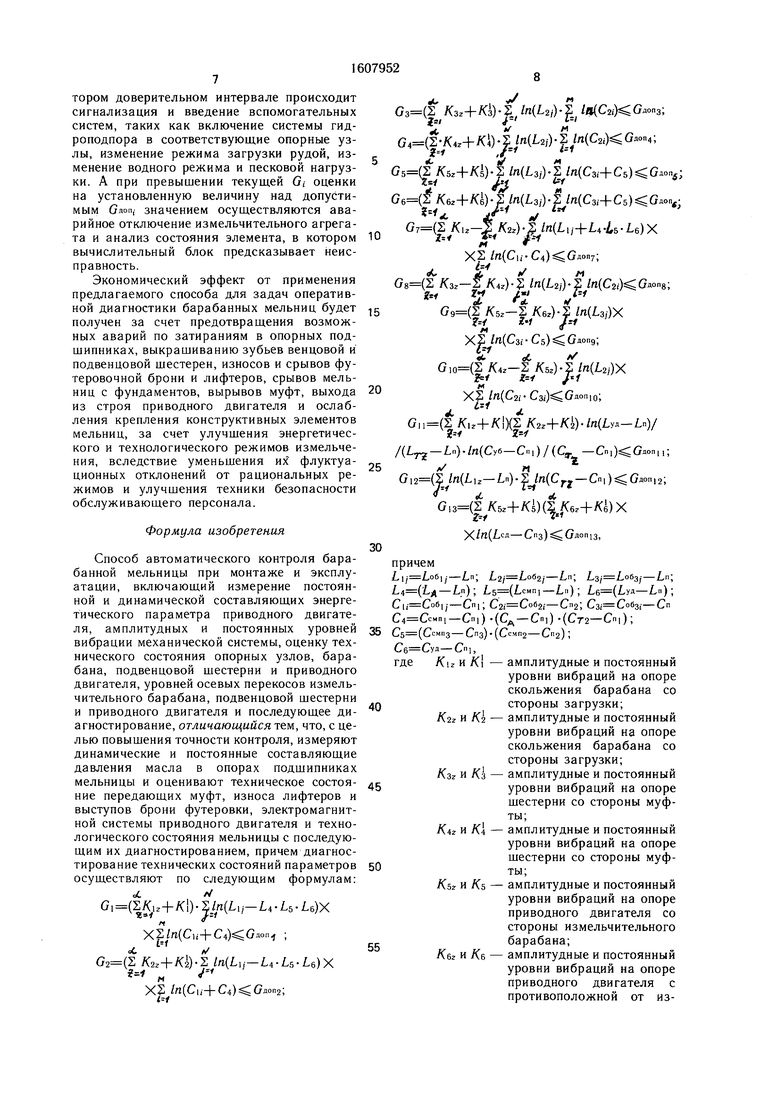

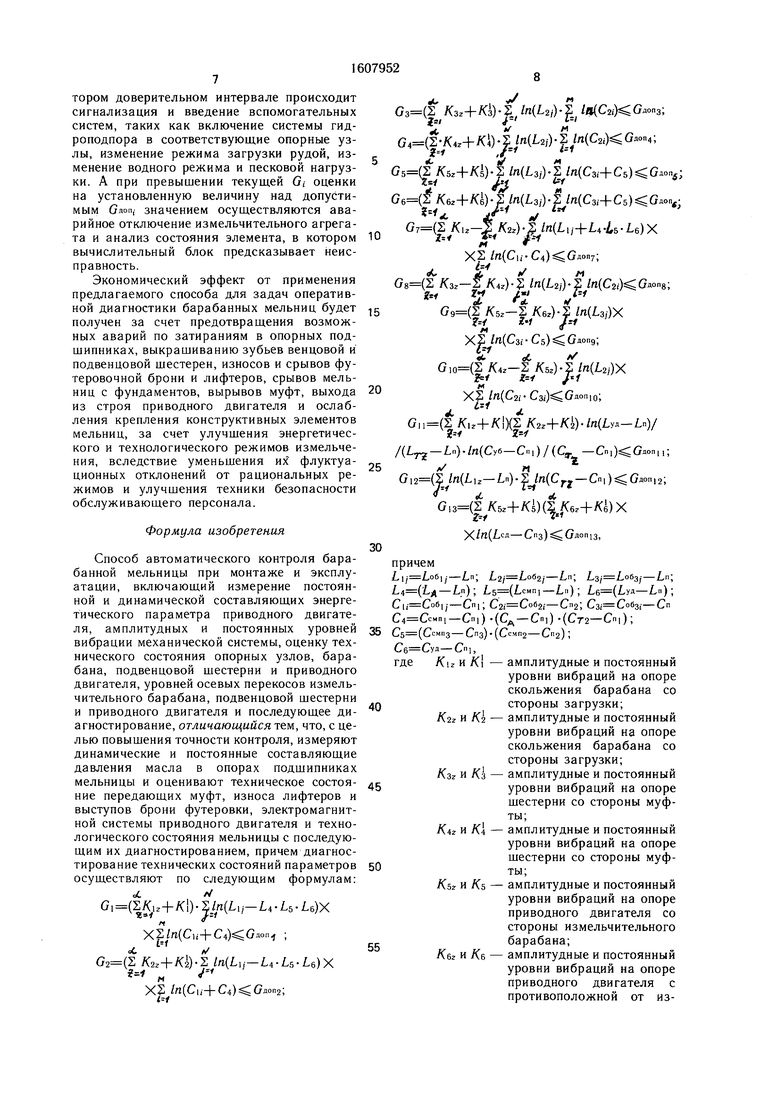

Способ автоматического контроля барабанной мельницы при монтаже и эксплуатации, включающий измерение постоянной и динамической составляющих энергетического параметра приводного двигателя, амплитудных и постоянных уровней вибрации механической системы, оценку технического состояния опорных узлов, барабана, подвенцовой шестерни и приводного двигателя, уровней осевых перекосов измельчительного барабана, подвенцовой шестерни и приводного двигателя и последующее диагностирование, отличающийся тем, что, с целью повышения точности контроля, измеряют динамические и постоянные составляющие давления масла в опорах подшипниках мельницы и оценивают техническое состояние передающих муфт, износа лифтеров и выступов брони футеровки, электромагнитной системы приводного двигателя и технологического состояния мельницы с последующим их диагностированием, причем диагностирование технических состояний параметров осуществляют по следующим формулам:

с

G,(2,.+/(i).S/n(L,;-L4-L5.L6)X ° «

Х2уп(Си+С4КОдоп ;

G2(2 /(2г+Л:) ,y-L4 LS. Le) X (C,,-+C4)GAon2;

V/

G3(2 )(L2i)- l /«(Cz/XGAong;

fstJ -

G4(2-K4.+ /(i)(b;)-SMC20 Gaon4;

j - fif

G5( + А:5) 2 /«(Lay) (Сз/+Cs)

G6(/(6.+A:)-S ln(L3i)-f /«(C3,-f CsXGAon - V

0

0

5

5

0

5

0

5

G7

ф /(u-|/2.)-f/n(L ,; + L4 .Z,5 L6) X

Af

X2 /rt(Cli-C4XGAon7;

M

0

G8(2 .)-. ln(L2,)--2 /«(Cz KGAong;

i л

G9(| yCsz-S Л:б.) I/n(L3;)X

xl MC3,--C5XGAon9; STotV

G ,o(2 А:4г-2 /(5з) I M(L2/)X

M

XS /rt(C2, C3;)

G n (| /Cu+/(l)(| А:2г+Л:) /П(1УД-Ln)/

/(LT-J-Ln).//i(Cy6-Сп,)/(Сг -CпlXGдoп|,;

л/я

Gi2(S ln()- S ln(Cf.j - Cni)Gfloni2;

G ,з(| л:5г+л:) (|/(бг+л:б) x

Х/«(-СД- Спз) Gдoпlз,

причем

Lij Lo6iy-Ln; L2i Lo62j-Ln; Lzj Lou j-Ln;

L( L - Ln); L5(); L6(LyA-Ln);

C,- Co6|| - Cni; C2j Co62;-Сп2 , ,--Сп

С4 Ссмп1-Сп) (Сд - Сп) (Сг2-Сп); С5(Ссмпз- Спз) (Ссмп2-Сп2);

Сб СуДСп,

где и /с - амплитудные и постоянный уровни вибраций на опоре скольжения барабана со стороны загрузки;

K2z и /(2 - амплитудные и постоянный уровни вибраций на опоре скольжения барабана со стороны загрузки;

Кзг и /(з - амплитудные и постоянный уровни вибраций на опоре шестерни со стороны муфты;

K.4Z и - амплитудные и постоянный уровни вибраций на опоре шестерни со стороны муфты;

и /Cs - амплитудные и постоянный уровни вибраций на опоре приводного двигателя со стороны измельчительного барабана;

К&г и 7(б - амплитудные и постоянный уровни вибраций на опоре приводного двигателя с противоположной от из10

15

20

25

1607952

9

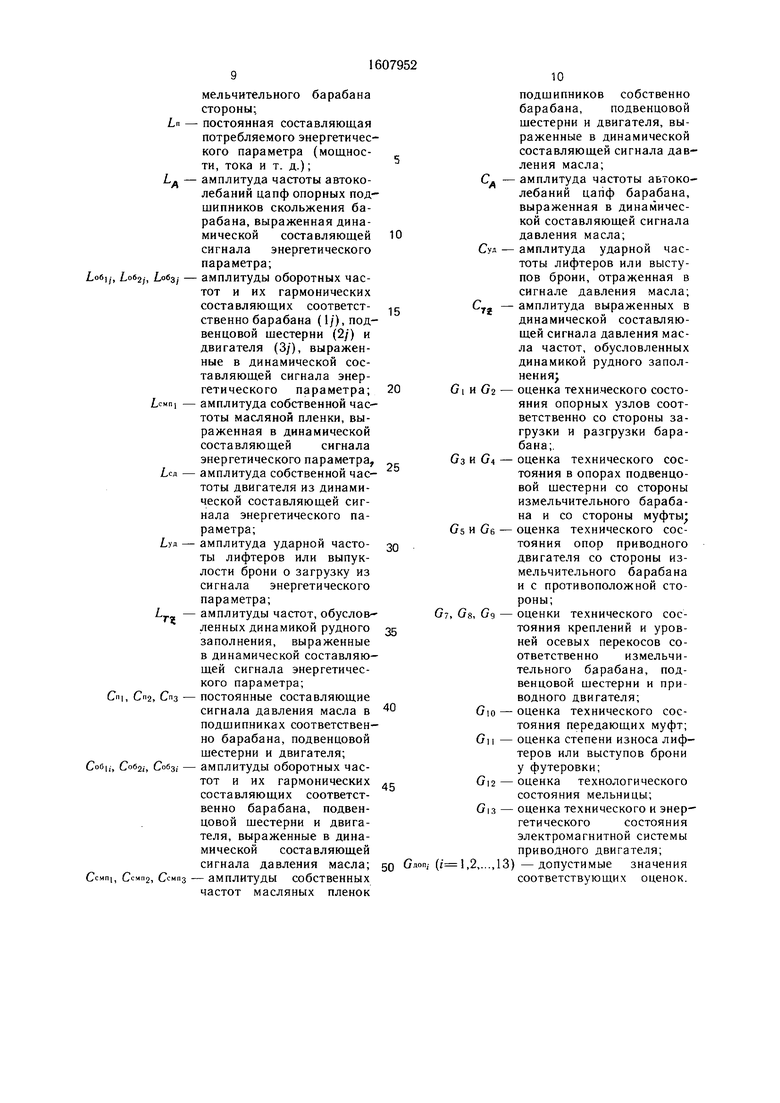

мельчительного барабана стороны;

Ln - постоянная составляющая потребляемого энергетического параметра (мощности, тока и т. д.); L - амплитуда частоты автоколебаний цапф опорных подшипников скольжения барабана, выраженная динамической составляющей сигнала энергетического параметра;

o6,y, Lo62j, Lo63i - амплитуды оборотных частот и их гармонических составляющих соответст- ственно барабана (1/), под- венцовой щестерни (2/) и двигателя (3/), выраженные в динамической составляющей сигнала энергетического параметра; LCMRI - амплитуда собственной частоты масляной пленки, выраженная в динамической составляющей сигнала энергетического параметра, Lw - амплитуда собственной частоты двигателя из динамической составляющей сигнала энергетического параметра;

/-уд - амплитуда ударной частоты лифтеров или выпуклости брони о загрузку из сигнала энергетического параметра;

- амплитуды частот, обусловленных динамикой рудного заполнения, выраженные в динамической составляющей сигнала энергетического параметра; Сп|, Сп2, Спз - постоянные составляющие

сигнала давления масла в подщипниках соответственно барабана, подвенцовой шестерни и двигателя;

об1„ Соб2,-, Собз/ - амплитуды оборотных частот и их гармонических , составляющих соответственно барабана, подвенцовой шестерни и двигателя, выраженные в динамической составляющей сигнала давления масла; 50 Сдоп/

с.чп,, Ссмп2, Ссмпз - амплитуды собственных частот масляных пленок

30

rss

35

10

15

0

5

Сдоп/

0

5

10

подшипников собственно барабана, подвенцовой шестерни и двигателя, выраженные в динамической составляющей сигнала давления масла;

Сд - амплитуда частоты автоколебаний цапф барабана, выраженная в динамической составляющей сигнала давления масла;

Суя - амплитуда ударной частоты лифтеров или выступов брони, отраженная в сигнале давления масла;

С„ - амплитуда выраженных в динамической составляющей сигнала давления масла частот, обусловленных динамикой рудного заполнения;

GI и G2 - оценка технического состояния опорных узлов соответственно со стороны загрузки и разгрузки барабана;.

GS и G4 - оценка технического состояния в опорах подвенцовой щестерни со стороны измельчительного барабана и со стороны муфты GS и Ge - оценка технического состояния опор приводного двигателя со стороны измельчительного барабана и с противоположной стороны;

G, GS, Gg - оценки технического состояния креплений и уровней осевых перекосов соответственно измельчительного барабана, подвенцовой шестерни и приводного двигателя;

GIO - оценка технического состояния передающих муфт;

GII - оценка степени износа лифтеров или выступов брони у футеровки;

Gi2 - оценка технологического состояния мельницы;

Gi3 - оценка технического и энергетического состояния электромагнитной системы приводного двигателя; (,2,...,13) -допустимые значения соответствующих оценок.

Авторы

Даты

1990-11-23—Публикация

1987-07-13—Подача