Изобретение относится к металлургическому оборудованию и может быть использовано в цветной металлургии при нагреве шихты анодной массы.

Известно устройство для нагрева мелкодисперсных материалов-шихты анодной массы, содерясащее шахтный корпус, узлы загрузки и разгрузки, расположенные горизонтально по всему объему шахты трубчатые электронагреватели и штанги-разрыхлители, соединенные с дебалансным вибратором l .

При загрузке полидисперсной шихты в это устройство более крупный материал просыпается вниз на разгрузку, не успевая нагреваться а более мелкий и уплотняется, создава пробки, препятствующие нормальному сходу шихты. Это приводит к снижению производительности устройства.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для нагрева мелкозернистых материалов , содержащее корпус, выполненный в виде шахты, электроды, расположенные в верхней ее части, загрузочное и разгрузочное приспособлени Один из электродов в этом устройств расположен по оси шахты, а другие в стенках 2 .

Недостатки этого устройства низкая надежность и повышенный расход электроэнергии. Это объясняется тем, что весь ток протекает в верхней части шихты между центральным и боковыми электродами. При это происходит спекание шихты, препятствующее нормальному ее сходу (для ра рушения спеков предусмотрен ворсяни гель, однако при оплавлении шихты ворошитель выходит из строя). Нарушения fe нормальном движении материала вызывают повышенный расход электроэнергии.

Цель изобретения - повышение надежности и снижение расхода электро энергии.

Поставленная цель достигается тем, что в устройстве для нагрева мелкодисперсных материалов, содержащем корпус, выполненный в виде шахты, электроды, расположенные в верхней ее части, загрузочное и разгрузочное приспособления, электроды выполнены в виде шин как продолжени стенки шахты и расположены по ее периметру с зазорами.

В процессе прогрева удельное сопротивление нагреваемого материала непрерывно уменьшается, однако пропорционально увеличивается путь прохождения тока через движущийся материал по мере его удаления от шин, что позволяет равномерно нагре

ватель материал до .заданной темпера туры.

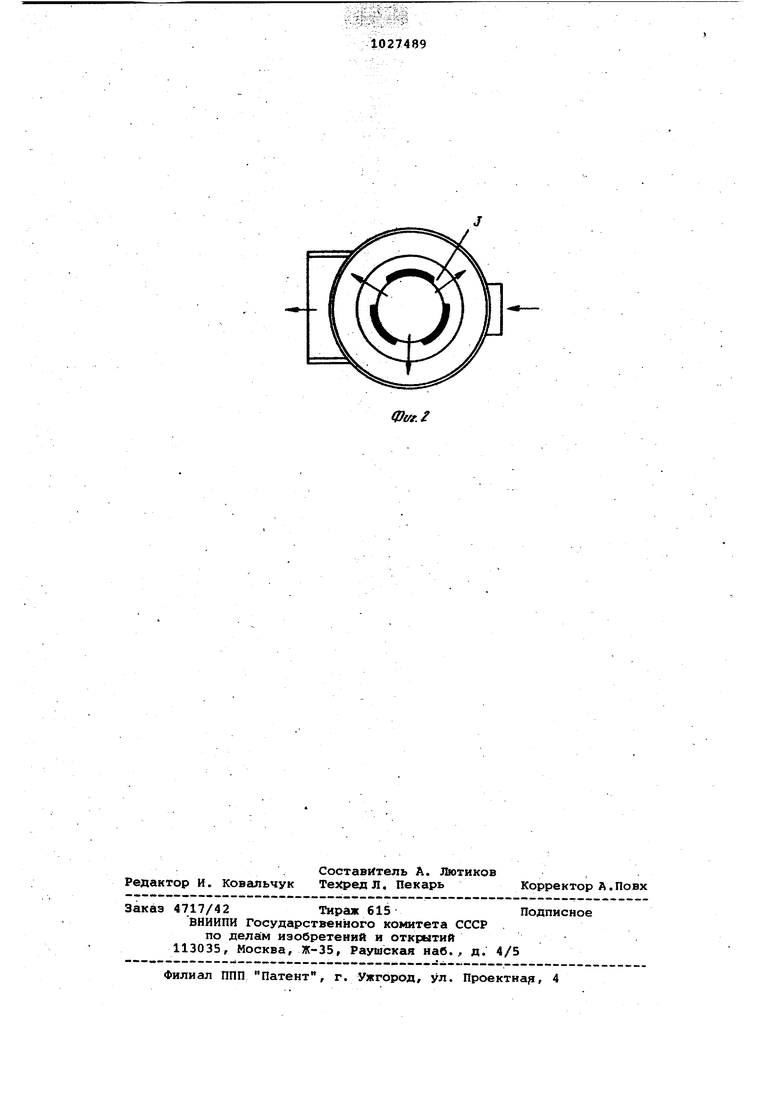

На фиг. 1 схематически изображено устройство, общий вид; на фиг. 2 то же, вид сверху.

Устройство содержит корпус 1, вы полненный в виде шахты из изоляционного мaтepиaлa например керамики, электроды выполненные в виде шин 2, примлкающих к верхней части корпуса 1. При этом шины 2 образуют продолжение внутреннего объема корпуса 1, в котором организуется конус естественного откоса материала, загружаемого в устройство с минимальным избытком загрузочным приспособлением, (не показано). Избыточное количество материала просыпается сквозь зазоры 3 между шинами 2 в сборный лоток 4, откуда материал возвращается внов на вход подогревателя с помощью транспортирующего устройства, например шнека (не показано). Выгрузка осуществляется через разгрузочное приспособление 5. Шины 2 подсоединены к 3-фазному трансформатору.

Устройство работает следующим образом.

Исходный материал (шихта анодной массы) непрерывно поступает на вход устройства через загрузочное приспособлейие и непрерывно разгружается через разгрузочное приспособление 5.

Расход материала регулируется таким образом, чтобы создавался конус естественного откоса материала в пространстве между .шинами 2. Избыточное количество материала циркулирует через зазоры 3 между шинами 2 в сборный лоток 4, поступая снова на вход устройства. Материгш нагревается за счет тока, протекаю1г(его между Шинами 2 через электропроводную массу материала, и непрерывно разгружается через разгрузочйое приспособление 5. Скорость разгрузки нагреваемого материала и мощность, подводимая к шинам 2, подбираются опытным путем с целью создания стабильного процесса нагрева, организованного с минимальным пересыпом шихты, когда в термоактивной зоне между шинами 2 как бы образуются;линии X. равного удельного сопротивления нагревамого материала, несмотря на то , что градиент температурного фронта нагреваемой массы по мере продвижения материала непрерывно увеличивается.

Такое исполнение устройства позволяет непрерывно вести нагрев многокомпонентной шихты анодной массы с минимальными энергозатратами, достигая температуры материала н выходе из подогревателя порядка ISO при производительности агрегата 8 т/ч.,

| название | год | авторы | номер документа |

|---|---|---|---|

| Подогреватель шихты анодной массы | 1983 |

|

SU1174495A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU970059A1 |

| ШАХТНАЯ ПЕЧЬ | 1991 |

|

RU2016358C1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Лоток загрузочного устройства шахтной печи | 1976 |

|

SU603664A1 |

| Шахтный противоточный подогреватель кускового материала | 1986 |

|

SU1359613A1 |

| АППАРАТ КИПЯЩЕГО СЛОЯ ДЛЯ ОТДЕЛЕНИЯ ОГНЕУПОРНОГО БОЯ ОТ ПРОКАЛЕННОГО ГЛИНОЗЕМА | 1991 |

|

RU2031342C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Шахтный теплообменник кускового материала | 1990 |

|

SU1775587A1 |

| РЕАКТОР ДЛЯ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2002 |

|

RU2222374C1 |

УСТРОЙСТВО ДЛЯ НАГРЕВА МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ, содержащее корпус, выполненный в виде шахты, электроде, расположенные в верхней ее части, загрузочное и разгрузочное приспособления, отличающееся тем, что, с целью повышения надежности и снижения расхода электроэнергии, электроды выполнены в виде шин как продолжение стенки шахты и расположены по ее периметру с зазорами,. / t/jr/no ffo Sflff/f

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Энерготехнологические агре гаты | |||

| Информационный листок совещания энергетиков Минцветмета CC разд | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Никулинский А.С | |||

| Вакуумные электрические печи для получения щелочных и щелочноземельных метал лов | |||

| М.-Л., Госэнергоиздат, 1962, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1983-07-07—Публикация

1982-03-22—Подача