Изобретение относится к области квантовой электроники, к способам изготовления оптических элементов лазеров (пассивных модуляторов добротности резонаторов лазеров и активных элементов) на основе щелочно-галоидных кристаллов (ЩКГ) с центрами окраски, и может быть использовано при создании плавно перестраиваемых по частоте оптических квантовых генераторов и усилителей, работающих при комнатной температуре в ближней инфракрасной области спектра.

Известен способ изготовления оптических элементов, включающий выращивание монокристаллов на воздухе методом Киропулоса из расплава, приготовленного из осколков монокристаллов.

Такой способ позволяет получить оптически однородные монокристаллы. Недостатком является низкая концентрация рабочих центров, ограниченная концентрацией ионов кислорода, участвующих в их образовании.

Известен способ изготовления оптических элементов лазеров на основе монокристаллов фторида лития с активирующими примесями, включающий выращивание монокристаллов и облучение ионизирующим излучением.

В этом способе монокристаллы выращивались из сырья марки "ХЧ" методом Киропулоса в инертной атмосфере на воздухе. Примеси LiOH вводились в шихту. Центры окраски создавались при облучении кристаллов γ -квантами радиоактивного источника Со60.

Такой способ обеспечивает создание необходимой для получения лазерного эффекта концентрации стабильных при комнатной температуре рабочих центров окраски.

Недостатком известного способа является то, что он не позволяет реализовать максимально достижимые энергетические параметры для данных оптических элементов. Это обусловлено понижением реально достижимой лучевой прочности.

Понижение лучевой прочности связано с микронеоднородностями монокристалла, которые возникают в процессе роста и представляют собой гетерогенные включения микрофазы нерастворимой примеси или микрокристаллы основного вещества, образовавшиеся на зародышах нерастворимой примеси. Локальный нагрев является следствием поглощения лазерного излучения на таких дефектах. Возникающие при этом термоупругие напряжения приводят к механическому разрушению оптического элемента.

К числу наиболее распространенных неконтролируемых примесей во всех марках сырья фторида лития, выпускаемого промышленностью, относятся примеси кальция и кремния. Мутные включения создают также примеси алюминия, марганца, железа и меди.

Целью изобретения является повышение лучевой прочности оптических элементов лазеров без снижения концентрации рабочих центров.

Поставленная цель достигается тем, что в дополнение к известному способу, включающему выращивание монокристалла на воздухе из расплава исходного материала на затравку при его охлаждении с последующим облучением монокристалла ионизирующим излучением, исходный материал берут в виде мелкодисперсных частиц, которые получают предварительным выращиванием кристаллов фторида лития из расплава в вакууме, измельчением их на воздухе и отмучиванием.

Кристаллы, выращенные на воздухе методом Киропулоса из расплава, приготовленного из размельченных на воздухе монокристаллов фторида лития, выращенных в вакууме, являются оптически однородными.

Это обусловлено тем, что расплав, приготовленный из размельченных на воздухе монокристаллов фторида лития, выращенных в вакууме, содержит меньшее количество неконтролируемых примесей по сравнению с расплавом, приготовленным из промышленного сырья, так как при выращивании в вакууме, наряду с оттиснением примесей растущей поверхностью кристалла, наблюдается возгонка примесей.

При размельчении монокристаллов на воздухе происходит взаимодействие атмосферной влаги с поверхностью частиц фторида лития, на которых образуется мономолекулярный слой химически связанной воды. Чем меньше размеры частиц, тем больше сырье насыщается влагой. Поэтому при отборе частиц полидисперсной системы, полученной при размельчении монокристаллов, применена операция отмучивания.

Операция отмучивания это классификация частиц размельченного монокристалла по их величине. Такая операция производится во всех технологических процессах, включающих разделение частиц по их плотности или величине, например при механической очистке сточных вод или при разделении по крупности зерен при помоле.

В случае полидисперсной системы имеет место оседание частиц в жидкости или через набор сил различных номеров, при этом образуются осадки в виде слоев, в жидкости в отстойниках наиболее крупные частицы оседают на отстойнике, затем идет слой более мелких частиц и т.д. При использовании набора сит ГОСТ 3584-54 выделяется наиболее мелкодисперсная компонента частиц с диаметром 0,03 мм.

В результате проведения этой операции выделяют частицы единого гранулометрического состава. Принципиальное значение предлагаемой операции состоит в том, что при этом можно получить монокристаллы с максимальным содержанием примеси ОН-. Это исключает необходимость введения в шихту кислородсодержащих примесей или увлажнения шихты. В последнем случае возникает избыточная концентрация кислородной примеси в кристалле, приводящая к образованию светорассеивающих центров. Кроме того, при наращивании в платиновых тиглях при взаимодействии с платиной воды, химически не связанной с сырьем, происходят потери платины.

П р и м е р. Проводят изготовление оптических элементов двумя способами известным и предлагаемым.

Выращивание монокристаллов предлагаемым способом проводят пооперационно следующим образом.

Вначале из промышленного сырья марки "ХЧ" проводят выращивание монокристаллов в вакууме.

Для выращивания монокристаллов в вакууме используют установку F-285. Шихту из сырья марки "ХЧ" подвергают выдержке при температуре ниже точки плавления LiF (870оС) и интенсивой откачке. После выдержки шихту загружают в платиновый тигель, последний помещают внутрь графитового нагревателя вакуумной установки. Шихту в тигле расплавляют, расплав выдерживают до ионной гомогенизации и затем выдерживают при 1000оС, в течение 2 ч. После выдержки в расплав опускают затравку и снижают температуру до начала роста на затравке. После этого включают программу охлаждения расплава и кристалл растет в течение времени, определяемого скоростью охлаждения 4 град/ч. Рост заканчивается при снижении температуры на 30-40оС с начала роста. После окончания роста температуру снижают на 100оС, кристалл снимают и помещают в отжиговую печь, нагретую до 700оС. Отжиг проводят по скоростью 20 град/ч до комнатной температуры.

Затем выращенные монокристаллы диаметром 150 мм, высотой 100 мм раскалывают на 6-8 частей и загружают в мельницу для размельчения. Размельчение проводят на воздухе при комнатной температуре. Выходной бункер мельницы содержит сита с размерами ячеек от 2,5 до 0,03 мм, с помощью которых проводят операцию отмучивания для выделения из размолотого сырья наиболее мелкодисперсной компоненты. Сита плотно вставляют одно в другое, образуя набор сеток с уменьшающимися сверху вниз размерами ячеек. Отобранную шихту единого гранулометрического состава загружают в платиновый тигель. Далее осуществляют процесс выращивания монокристаллов методом Киропулоса на воздухе по такой же схеме, как и при выращивании монокристалллов в вакууме. Размер монокристаллов 160-70 мм.

Изготовление оптических элементов известным способом включало только выращивание монокристаллов методом Киропулоса на воздухе из сырья марки "ХЧ" по описанной методике. Выращенные монокристаллы облучают γ -излучением Со60, доза облучения составляет 107 Р.

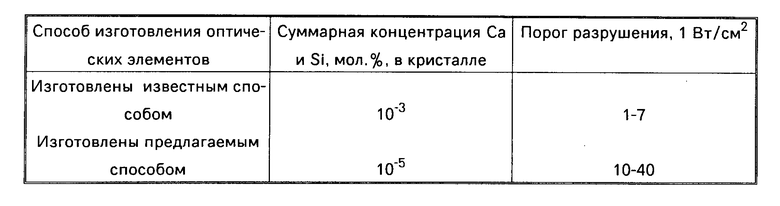

Выбирались оптические элементы с одинаковой интенсивностью люминесценции и поглощения рабочих О--F2+- центров с оптической плотностью на длине волны 640 мм 0,25 см-1. В таблице представлено сравнение порогов разрушения оптических элементов, на основе фторида лития с примесями гидроксила, изготовленных двумя cпособами.

Использование предлагаемого способа по сравнению с известным обеспечивает возможность создания высоких концентраций центров окраски, устойчивых при комнатной температуре, повышает порог разрушения оптических элементов, что позволяет получить большую выходную мощность излучения лазера, а также увеличить лучевую прочность оптических элементов без дополнительных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОГО ЭЛЕМЕНТА ТВЕРДОТЕЛЬНОГО ЛАЗЕРА | 1979 |

|

SU814225A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ МОЛИБДАТА ЦИНКА | 2007 |

|

RU2363776C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА ИЗ РАСПЛАВА | 2006 |

|

RU2350699C2 |

| СПОСОБ СОЗДАНИЯ РАБОЧЕЙ СРЕДЫ ДЛЯ ТВЕРДОТЕЛЬНЫХ ПЕРЕСТРАИВАЕМЫХ ЛАЗЕРОВ | 1995 |

|

RU2146726C1 |

| Материал для аподизирующей диафрагмы | 1981 |

|

SU991841A1 |

| Способ выращивания монокристаллов иодистого цезия | 1986 |

|

SU1412383A1 |

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЦИНТИЛЛЯЦИОННОГО МОНОКРИСТАЛЛА ВОЛЬФРАМАТА СВИНЦА | 1998 |

|

RU2132417C1 |

| СЦИНТИЛЛЯЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЙОДИДА ЦЕЗИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2138585C1 |

| МОНОКРИСТАЛЛ ДЛЯ ИЗГОТОВЛЕНИЯ ДИСКОВ В УСТРОЙСТВАХ НА ПОВЕРХНОСТНО-АКУСТИЧЕСКИХ ВОЛНАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2172362C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ ДЛЯ ЛАЗЕРОВ на основе монокристаллов фторида лития, включающий выращивание монокристалла на воздухе из расплава исходного материала на затравку путем его охлаждения с последующим облучением монокристалла ионизирующим излучением, отличающийся тем, что, с целью повышения лучевой прочности отптического элемента без снижения концентрации рабочих центров, исходный материал берут в виде мелкодисперсных частиц, которые получают предварительным выращиванием кристаллов фторида лития из расплава в вакууме, измельчением их на воздухе и отмучиванием.

| Парфианович И.А., Хулугуров В.М., Лобанов Б.Д., Максимова Н.Т | |||

| Люминесценция и вынужденное излучение центров окраски в LiF | |||

| Изв | |||

| АН СССР, 1979, т.43, вып.6. |

Авторы

Даты

1995-08-09—Публикация

1981-07-03—Подача