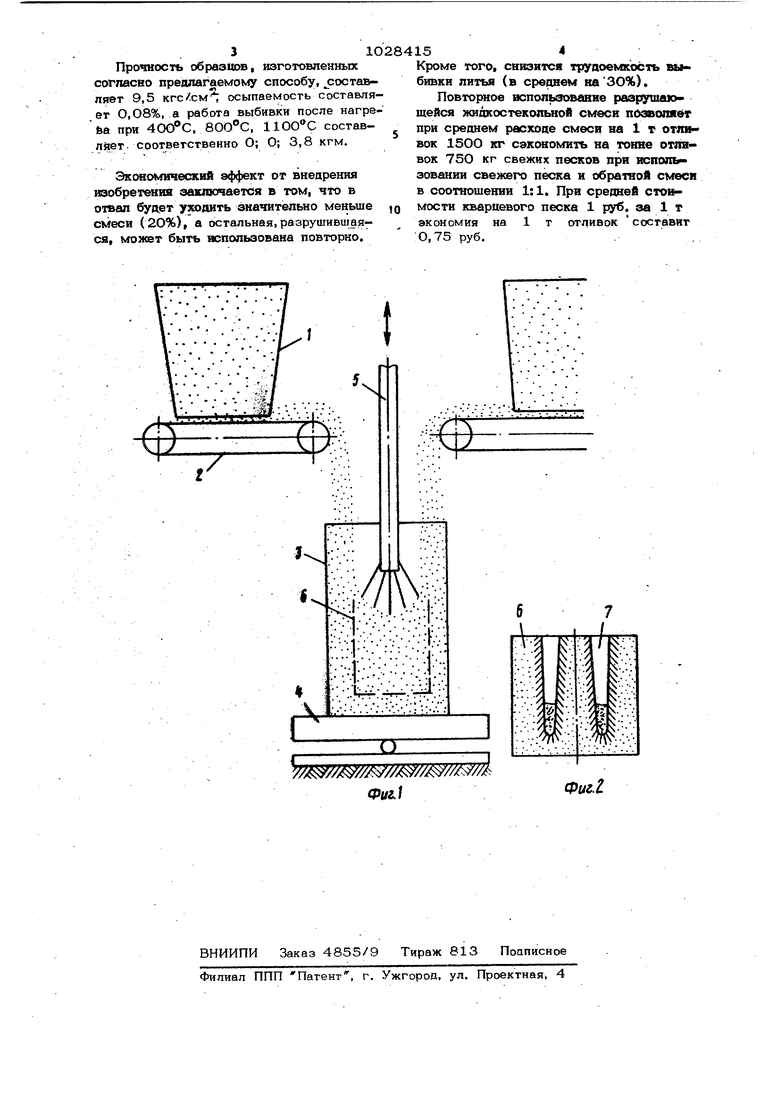

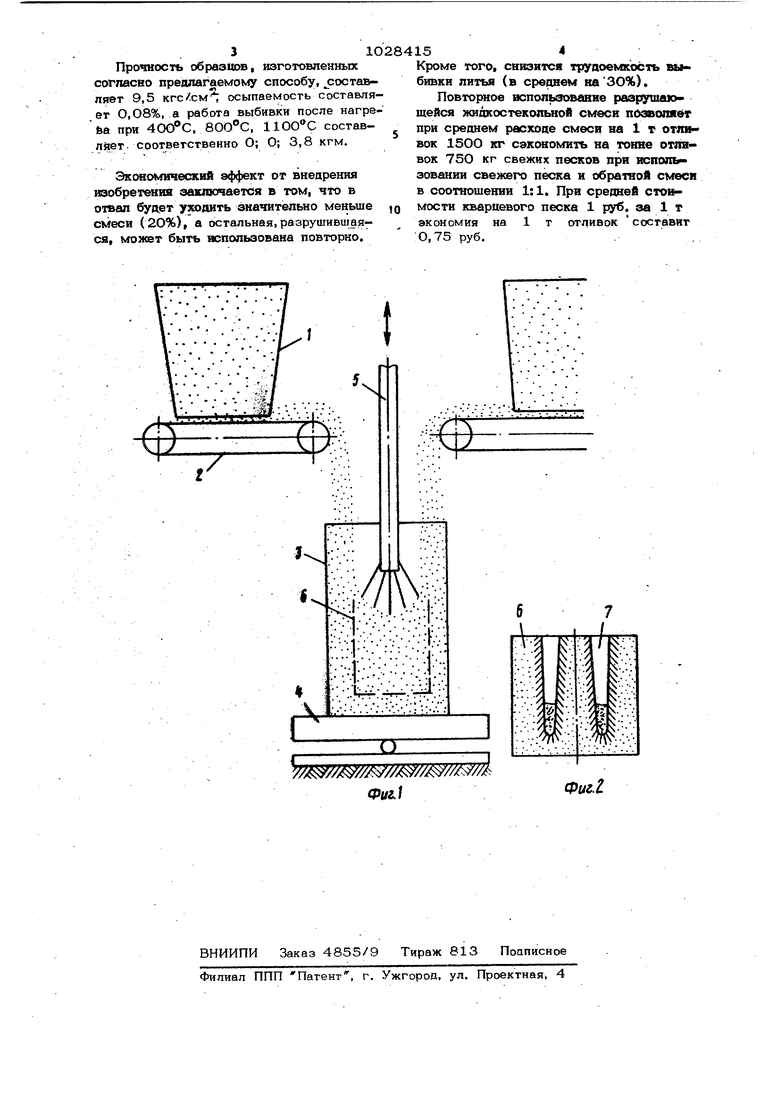

110 Изобретение относится к изготовпению питейных форм. Известен способ изготовления литейных форм и стержней из жицкостекопыилх смесей путем изготовления их пустотет 1ми 1 Однако этот способ трудоемок. Известен также способ изготовления форм и стержней из жидкоетекольных смесей путем введения в их состав разупрочняюпшх добавок - электролитов в виде водных растворов кислот и солей, которые вызьтают коагуляцию жидкого стек ла, что и приводит к улучшению выбивавмости смесей 2j. К недостаткам данного способа относится то, что исходная прочность смесей, особенно поверхностная, резко снижается, что затрудняет их практическое испольгзование. Наиболее близким к изобретению по технической сущности и достигаемому эффекту «геляется способ изготовления лИ тейных форм и стержней, включакгаий приготовление жидкоетекольной смеси, введение ее и технологической добавки в модельно-опочную оснастку и уплотнение полученной смеси З. Согласно известному способу зкидкая технологическая добавка вводится с рабочей поверхности формъь Однако использованйе данного способа увеличивает трудоемкость изготовления и стоимость моделЕг ной оснасттки. Кроме того, при введении добавок, улучшакнцих выбиваемоеть, со стороны рабочей поверхности формы, не сохраняется их поверхностная прочность. Пелью изобретения является сохране ние исходной поверхностной прочности форм и стержней и улучшение выбиваемости. Для достижения указанной цели согласно способу изготовления литейных форм и стержней, включающему приготовление жидкоетекольной смеси, введение в нее технологической добавки, подачу их в модельно-опочную оснаетху и уплотнение полученной смееи, технологичеекую добавку вводят в объем жидкое текольной емееи, не контактирующий с рабочей поверхностью модельной оенаетки, путем распыления до ее уплотнения или путем пропитки после ее уплотнения. Пример..Берут жидкосгекольную: смесь, слеаующегосрстава,(мас.%) : песок кварцевый 92,5; глина формовочная 2f 10%-ный раствор щелочи 0,5; жидкое сте ло 5, засыпают на модель слоем 5-15 мм остйвшуюся смесь засыпают на этот слой 15 при одновременном внесении в нее коагулянта жидкого стекла, например еупьфит..но-дрожжевой бражки, с помощью пульверизатора. На моаель может быть нанесен сразу необходимый слой смееи, а затем произведено его опрыскивание коагулянтом. Неуплотненная смесь легко впитъшает коагулянт. Сразу после введения в формовочную смесь коагулянта производят уплотнение смеси. На фиг. 1 представлена схема проиесса, иллюстрирующая способ изготовления i стержня из жидкое текольной емееи при введении добавки методом уплотнения; на фиг. 2 - схема введения коагулянта в центральнук часть стержня. Жидкое тек ольная емееь из бункера 1 (фиг. 1) ленточным питателем 2 подаерся в стержневой ящик 3, уетановленный на виброплощацкё 4, С помощью распылителя 5 коагулянт, например СДБ, вводится в центральную часть стержня 6. В связи с тем, что коагулянт распыляется до состояния аэрозоля, переувлажнение стержня не происходит. Коагулянт в центральную часть стержня 6 вводится путем устройства в ней наколов 7 (фиг.2). В наколы 7 заливают коагулянт, который впитькается стержнем. Коагулянт, введенный в еоетав емееи при ее заеыпке в опоку (стержневой ящик), распределяется неравномерно по объему смеси, В тех точках, где коагулянт контактирует е пленкой жидкого етекла, око коагулирует, т.е. вьтадает в оеадок силикагель, сплошное ть пленки нарушаетея, что и приводит к улучшению выбиваемоети. Кроме того, если в качестве коагулянта использовано органическое вещество, например СДБ, то поеледняя, выгорая, в евою очередь, епоеобетвует улучшению выбиваемоети. Очевидно, что внутренние елои емееи в форме (стержне): содержащие коагулянт, будут менее прочны, чем елой, прилегакаций непоередетвенно к модели (ящику) и не содержащий коагулянта. Этот спой полностью сохраняет евою исходную прочность, что обеепечивает получение качественных отливок. Такое слоистое строение формы (етержня) прочная рабочая поверхность и менее прочная внутри объема формы (стержня) с технологической точки зрения является наиболее приемлемым, так как, обеспечивая высокое качество рабочей поверхности формы, сообщает ей легкую выбиваеое ть.

Прочность образцов, изготовленных согтшсно преолагаемому способу, доставляет 9,5 кгс/см осыпаемость составляет О,О8%, а работа выбивки после нагреьа при 4ОО°С. 8ОО°С, составлйет соответственно О; О; 3,8 кгм.

Экономический эффект от внецрения изобретения заключается в том, что в очъап буоет уходить значительно меньше смеси (2О%), а остальная, разрушивишя- ся, может быть испальзов ша повторно.

Кроме того, снизится т{)уаоемк.ость бивки литья (в срепнем 1Ш30%).

Повторное использование разрушаю щейся жищсостекольной смеси пбзволяёт при срепнем расходе смеси на 1 т 1500 кг сэкономить на тонне отлввок 75О кг свежих песков при использовании свежего песка и обратной смеси в соотношении 1:1. При средней стоимости кварцевого песка 1 руб. за 1 г экономия на 1 т отливок составит 0,75 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Добавка для отверждения жидкостекольных смесей | 1981 |

|

SU996051A1 |

| Способ изготовления литейных форм и стержней | 1990 |

|

SU1770031A1 |

| Способ изготовления литейных форм и стержней | 1988 |

|

SU1532185A1 |

| Смесь для изготовления литейных форм и стержней | 1980 |

|

SU923046A1 |

| Смесь для изготовления литейных стержней и форм | 1978 |

|

SU721979A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ИЛИ ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ | 1994 |

|

RU2082539C1 |

| Разделительное покрытие для модельно-стержневой оснастки | 1979 |

|

SU859008A1 |

| Смесь для изготовления литейных форм и стержней | 1985 |

|

SU1311835A1 |

| Способ изготовления литейных форм | 1980 |

|

SU910317A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ЛИТЕЙНЫХ ФОРМ ИЗ СЫПУЧИХ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ ПО РАЗОВЫМ ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2512710C1 |

СПОССе ЮГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ, включающий приготовление жишостекольной смеси, введение в нее технож гической добавки, подачу их в модельво-опочную ocHaciv ку и уплотнение полученной смеси, отличающийся тем, что, с целью сохранения исходной поверхностной прочности форм и стержней и улучшения выбвваемости, теягологическую добавку вводят в объем жидкостекольной смеси, не контактиропйщей с рабочей псжерхкостью Модельной оснастки, путем распыления до Гс ушюгаения смеся или путём пропитки после ее уплотнения.

7/ ///W/(

Фиг2 Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лясс А.М | |||

| Быстропэераекшие формовочные смеси | |||

| М.,д а1шгаострое1аие Л9в5,с | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сборник трудов | |||

| М., Машиностроевие, вып | |||

| XII, 1964, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-07-15—Публикация

1981-02-23—Подача