Изобретение относится к ультразвуковой технике и может быть использовано в машиностроении, в частности, в ультразвуковых технологических установках для обработки металлов.

Известно устройство для ультразвуковой обработки с генератором с автоматической подстройкой частоты, содержащее последовательно соединенные заданвдий генератор независимого возбуждения, усилитель, формирователь импульсов, инвертор, выходной транс форматор, акустический преобразователь, жестко связанный с неподвижным рабрчим инструментом через концентратор, соединенный с акустическим датчиком, подвижный рабочий инструмент, установленный на ползуне, технологическую среду, а также последовательно соединенные фазовращатель, формирователь импульсов, силовой выпрямитель с регулируемым напряжением, выход которого подключен на второй вход инвертора 1,

Недостатком известного устройства является чувствительность к величине усилия обработки, определяемого, главным образом, сопротивлением деформированию технологической среды. Изменение усилия приводит к расстройке резонансной частоты акустического преобразователя по отношению к частоте задающего генератора, а следовательно к уменьшению амплитуды колебаний рабочего инструмента и к снижению производительности обработки. Изменение скорости обработки приводит к изменению воздействия ультразвука на технологическую среду. Эффективность воздействия ультразвука на технологическую среду.зависит, в основном, от количества энергии, приходящейся на единицу объема среды. С увеличением скорости обработки уменьшается удельная акустическая энергия, передаваемая технологической среде,поэтому в известном устройстве,чувстви(тельном к изменению величины скорости качество изделий изменяется в зависимости от величины скорости из-за различного количества энергии, передаваемой рабочим инструментом устройства технологической среде. Вследствие изменения количества ультразвуковой энергии, передаваемой рабочим инструментом устройства технологической среде, при изменении скорости обработки, усилие обработки отличается от номинального, т.е. может быть больше или меньше номинального значения. При величине усилия меньше номинального значения изделие недопрессовано, следовательно, качество его ухудшается. При величине усилия номинального значения расходуется излишнее количество ультразвуковой энергии, могут появиться трещины в изделии или даже его разрушение, так как в известном устройстве не поддерживается оптимальный режим работы.

Цель изобретения - поддержание оптимального режима работы устройства при изменяющихся усилии и скорости о работки.

Поставленная цель достигается тем что устройство снабжено последовател но соединенными датчиком усилия, установленным между ползуном и подвижным инструментом, усилителем, выпрямителем, схемой сравнения, выход которой подключен ко входу управления частотой задающего генератора независимого возбуждения, а также механи1чески соединенным с ползуном датчиком скорости, последовательно соединенным с дополнительными усилителем, выпрямителе(л, второй схемой сравнения, выход которой подключен на вход сумматора, выход которого соединен со входом усилителя, а его выход со входом фазовращателя, при этом выход связанного с концентратором акустического датчика подключен к последовательно соединенным выпрямителю, интегратору, вычитающей схеме, выход которой подключен на второй вход сумматора .

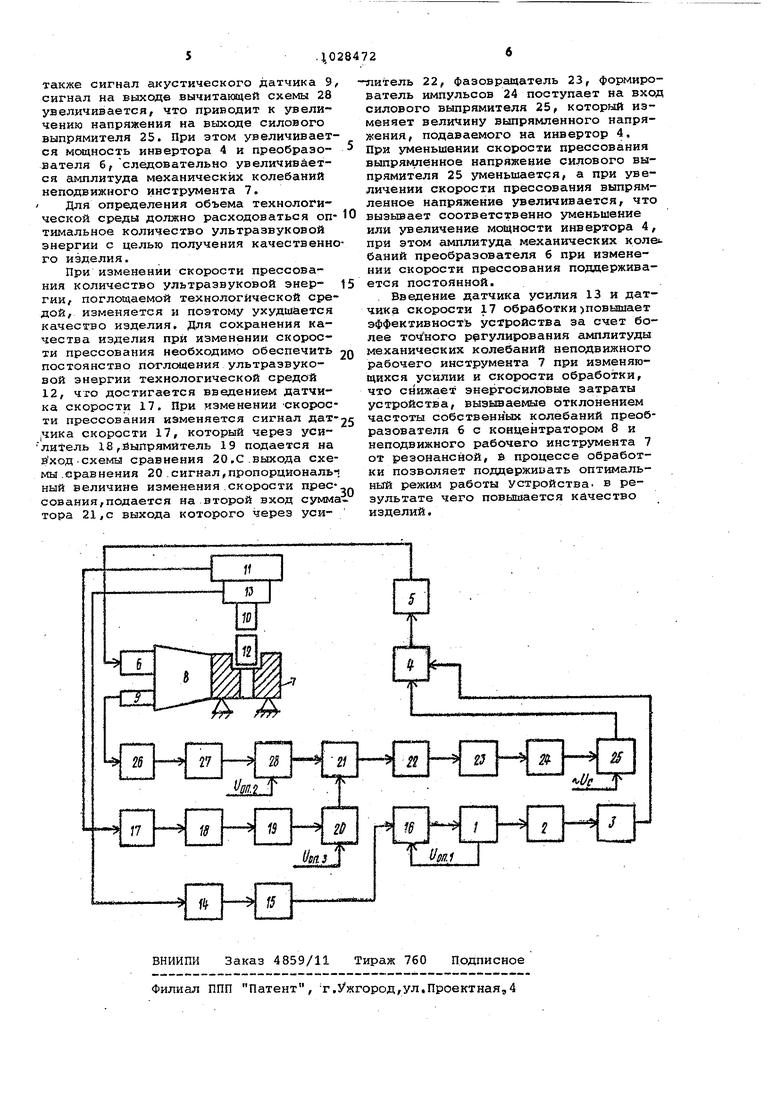

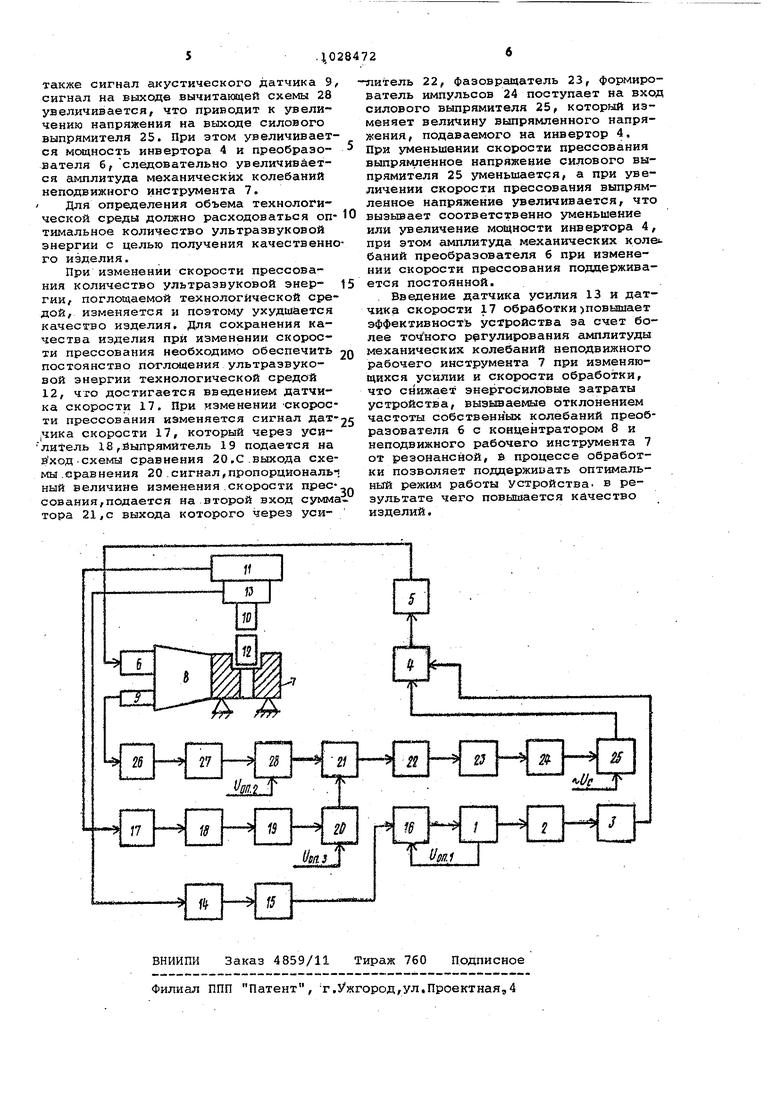

На чертеже изображена блок-схема устройства для. управления ультразвуковой установкой.

Устройство содержит последовательно соединенные задающий генератор 1 независимого возбуждения, усилитель 2, формирователь 3 импульсов, инвертор 4 , выходной трансформатор 5, акустический преобразователь 6, жестко связанный с неподвижным рабочим инструментом 7 через концентратор 8, соединенный с акустическим датчиком 9, подвижный рабочий инструмент 10, установленный на ползуне 11, технологическую среду 12, последовательно соединенные датчик усилия 13, установленный между ползуном 11 и подвижным инструментом 10, усилитель 14, выпрямитель 15, схему .сравнения 16, выход которой подключен ко входу управления частотой задающего генератора 1 независимого возбуждения, а также механически соединенный с ползуном 11 датчик скорости 17, последовательно соединенный с дополнительными усилителем 18, выпрямителем 19, схемой сравнения 20, выход которой подключен на вход сумматора 21, выход которого соединен со входом усилителя 22, а его выход - со входом фазовращателя 23, подключенным своим выходом на вход формирователя импульсов 24, выход koTOporo соединен со входом силового выпрямителя 25 с регулируемым напряжением, на второй вход которого подключено переменное напряжение сети (U..) , а выход силового выпрямителя соединен со вторым входом инвертора 4, при этом связанный с концентратором 8 акустический датчик 9 подключен к последовательно, соединенным выпрямителю 26, интегратору 27, вычитающей схеме 28, выход которой подключен на второй вход сумматора .21. Устройство работает следующим образом. Задающий генератор 1 независимого возбуждения генерирует сигнал с частотой, соответствующей резонансной частоте ак-устического преобразователя 6. Этот сигнал усиливается до нужной величины усилителем 2, формируется формирователем 3 импульсов и подается на инвертор 4 для его возбуждения. Импульсные колебания, возникающие при этом с помощью выходного трансформат ора 5, индуктивности и емкости (не показаны на чертеже) преоб разуются в синусиодальные колебания и подаются на преобразователь 6. Ультразвуковые колебания, возникающие при этом в преобразователе 6, возбуждают в акустическом датчике электрический сигнал. Акустический датчик 9 установлен на нерабочем тор це концентратора 8, который усиливает и передает ультразвуковые механические колебания неподвижному рабоче му инструменту 7, а через чего техно логической среде 12 (например, метал лической заготовке). При сообщении технологической среде 12 усилия от ползуна 11 пресса через датчик усилия 13 и подвижный инструмент 10 тех нологическая среда 12 деформируется в неподвижном рабочем инструменте 7 : (например, матрице). Возбуждаемый в датчике усилия 13 выходной сигнал, пропорциональный величине усилия, усиливается усилите лем 14, выпрямляется выпрямителем 15 и поступает на вход схемы сравнения 16, на второй вход которой поступает опорный сигнал с задающего генератора 1 . При равенстве величины опорного сигнала задающего генератора 1 и величины сигнала, поступакяцего с выпря мителя 15, сигнал на выходе схемы сравнения 16 равен нулю. Это происхо дит в том случае, если резонансная частота преобразователя 6 равна частоте задающего генератора 1. При деформировании технологической среды 12 на датчик усилия 13 передается усилие от ползуна 11, а так же усилие реакции от неподвижного ра бочего инструмента 7 через технологи ческую среду 12 и подвижный инструмент 10. Под действием усилия неподвижный рабочий инструмент 7, концент ратор 8 и акустический преобразователь 6 изменяет частоту собственных колебаний. Пропорционально изменению собственной частоты колебаний преобразователя 6, дсонцентратора 8 и неподвижного рабочего инструмента 7 изменяется сигнал на выходе датчика усилия 13, который через усилитель 14, выпрямитель 15 подается на ВХОУЕХ схемы сравнения 16. На выходе схемы сравнения 16 появляется сигнал рассогласования, изменяющий частоту задающего генератора 1 на величину изменения собственной частоты преобразователя 6. От задающего генератора 1 на вход схемы сравнения 16 поступает сигнал рассогласования, и сигнал на выходе сравнения 16 снова становится равным нулю. При непрерывном изменении усилия прессования непрерывно изменяется сигнал на выходе датчика усилия 13 и непрерывно подстраивается частота задающего генератора 1 к собственной частоте преобразователя 6, Добротность датчика усилия 13 выбирается больше добротности преобразователя 6, поэтому скорость изменения сигнала датчика усилия 13, проорционального усилию прессования. выше или равна скорости изменения частоты собственных колебаний преобразователя 6, и частота колебаний задающего генератора 1 успевает дострай-.; ваться к изменякхдейся в процессе прессования частоте колебаний преобразоват теля 6. В результате повышается точность подстройки частоты задающего генератора 1 к частоте преобразователя 6 с концентратором 8 и рабочим инструментом 7 при изменяющемся усилии прессования. При этом повышается точность поддержания необходимой величины амплитуды механических колебаний рабочего инструмента 7 и, следовательно, оп имального режима работы устройства в целом. Сигнал с выхода акустического датчика 9 через выпрямитель 26, интегратор 27, вычитающую схему 28 поступает на вход сумматора 21, на второй вход которого поступает сигнал от датчика скорости 17 через усилитель 18, выпрямитель 19 и схему сравнения 20. С выхода сумматора 21 сигнал через усилитель 22, фазовращатель 23, формирователь импульсов 24 поступает на вход силового выпрямителя 25 с фазоимпульсным регулированием выпрямленного напряжения. На второй вход выпрямителя 25 подается переменное напряжение сети. Выпрямленное напряжение с выхода силового выпрямителя 25 подается на инвертор 4 и может регулироваться по величине, изменяя тем самым мощность устройства -и, следовательно, амплитуду механических колебаний неподвижного рабочего инструмента 7. При увеличении нагрузки на неподвижный рабочий инструмент 7 в процес се деформирования технологической среды 12 уменьшается амплитуда механических колебаний инструмента 7, а

также сигнал акустического датчика 9 сигнал на вьаходе вычитаквдей схемы 28 увеличивается, что приводит к увеличению напряжения на выходе силового выпрямителя 25. При этом увеличивается мсяцность инвертора 4 и преобраэователя 6,следовательно увеличивается амплитуда механических колебаний неподвижного инструмента 7. Для определения объема технологической среды должно расходоваться оптимальное количество ультразвуковой энергии с целью получения качественного изделия.

При изменении скорости прессования количество ультразвуковой энергии, поглощаемой технологической средой, изменяется и поэтому ухудшается качество изделия. Для сохранения качества изделия при изменении скорости прессования необходимо обеспечить постоянство поглощения ультразвуковой энергии технологической средой 12, что достигается введением датчика скорости 17. При измененииСкорости прессования изменяется сигнал датi4HKa скорости 17, который через усили ель 18 ,оэыпрямйтель 19 подается на вход-схемы сравнения 20,С.выхода схемы .сравнения 20.сигнал,пропорциональ1 ный величине изменения.скорости прессования, подается на второй вход сумма тора 21,с выхода которого через усиэтитель 22, фазовращатель 23, формирователь импульсов 24 поступает на вход силового выпрямителя 25, который изменяет величину выпрямленного напряжения, подаваемого на инвертор 4, При уменьшении скорости прессования выпрямленное напряжение силового выпрямителя 25 уменьшаетря, а при увеличении скорости прессования выпрямленное напряжение увеличивается, что вызывает соответственно уменьшение или увеличение мощности инвертора 4, при этом амплитуда механических коле баяий преобразователя б при изменении скорости прессования поддерживается постоянной.

. Введение датчика усилия 13 и датчика скорости 17 обработки )повышает эффективность устройства за счет более точного регулирования амплитуды механических колебаний неподвижного рабочего инструмента 7 при изменяющихся усилии и скорости обработки, что снижает энергосиловые затраты устройства, вызываемые отклонением частоты собственных колебаний преобразователя 6 с концентратором 8 и неподвижного рабочего инструмента 7 от резонансной, S процессе обработки позволяет поддерживать оптимальный режим работы устройства, в результате чего повышается качество изделий,

| название | год | авторы | номер документа |

|---|---|---|---|

| Самонастраивающаяся электромеханическая резонирующая система | 1976 |

|

SU612356A1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ОТЛОЖЕНИЙ В ТЕПЛООБМЕННЫХ АППАРАТАХ | 2013 |

|

RU2549917C2 |

| АКУСТИЧЕСКИЙ ХЛАДОАГРЕГАТ, УСТРОЙСТВО ВОЗБУЖДЕНИЯ АКУСТИЧЕСКОГО ИЗЛУЧАТЕЛЯ | 2007 |

|

RU2359184C1 |

| Способ ультразвуковой обработки материалов и устройство для его осуществления | 1978 |

|

SU766790A1 |

| Ультразвуковой генератор | 1979 |

|

SU896760A1 |

| УЛЬТРАЗВУКОВОЙ ФАЗОВЫЙ ВИБРОПРЕОБРАЗОВАТЕЛЬ | 2013 |

|

RU2568992C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ УЛЬТРАЗВУКОВОЙ ЛИПОСАКЦИИ | 2003 |

|

RU2247544C1 |

| Устройство для ультразвуковойХиРуРгии | 1979 |

|

SU850068A1 |

| УЛЬТРАЗВУКОВАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИЗОБРАЖЕНИЙ НА ГОРНЫХ ПОРОДАХ | 1969 |

|

SU246354A1 |

| Ультразвуковой виброметр | 1986 |

|

SU1408239A1 |

УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ УЛЬТРАЗВ ОВОЙ УСТАНОВКОЙ, содержащее последовательно соединенные эадгоощий генератор независимого возбуждения, усилитель, формирователь импульсов, инвертор, выходной трансформатор, акустический преобразователь, жестко связанный с неподвижным рабочим инструментом через концентратор, соединенный с акустическим датчиком, подвижньай рабочий инструмент, установленный на ползуне, а также последовательно соединенные фазовращатель. формирователь импульсов, силовой вы прямитель с регулируемым напряжением выход которого подключен на второй вход инвертора, отличающеес я тем, что, с целью поддержания оптимального режима работы, оно снабжено последовательно соединенными датчиком усилия, установленным между ползуном и подвижным инструментом, усилителем, выпрямителем, схемой сравнения, выход которой подключен ко входу управления частотой задающего генератора независимого возбуждения, а также механически соединенным с ползуном датчиком скорости, последовательно соединенным с дополнитель i ными усилителем,выпрямителем второй схемой сравнения ,выход которой подклю(Л чен на вход суьчматора , выход которого соединен через усилитель со входом фазовращателя,при этом выход акустического датчика подключен к введенным в устройство и последовательно соединенным выпрямителю, интегратору, вычитающей схеме, выход которой подклю D чен на второй вход сумматора. N0 30 Й 1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Паспорт БТЗ | |||

| Устройство для определения модуля упругости и коэффициента поглощения свободных колебаний в испытуемых образцах | 1958 |

|

SU119003A1 |

| М | |||

| , 1978. | |||

Авторы

Даты

1983-07-15—Публикация

1981-06-26—Подача