Изобретение относится к промышленности строительных материалов и може быть использовано, например, на заводах по производству бетонных и железобетонных изделий.

Известен способ тепловлажностной обработки бетона при комби |ированном теплоподводе путем нагрева изделия пропариванием до 40-бО°С, последующего равномерного электродного нагрева до 80-100°С в течение 1-2 ч, а затем после выдержки при данных температурах в течени 1-2 ч нагрев продолжают до 110-120°С в течение 1-2 ч с последующим охлаждением до 20-3О С в течение 2-3 .

Недостатками известного спосбба являются сложность ведения процесса термовлажностной обработки из-за ее многостадийности, значительный расход электроэнергии на дополнительный нагрев и длительность процесса тепловлажностной обработки.

Наиболее близким к предлагаемому является способ тепловой обработки бтонных и железобетонных изделий, вклчающий подъем температуры, изотермическую выдержку, охлаждение и воздействие электрическим полем на изделия 2 .

Недостатками данного способа являются значительная заограта энергии, возможность локального перегрева арматуры и снижение сцепления ее с бетоном.

Цель изобретения - повышение проч ности изделий.

Указанная цель достигается тем-, что согласно способу тепловой обрабо ки бетонных и железобетонных изделий, включающему подъем температуры, изотермическую вьщержку, охлаждение и воздействие электрическим полем -на изделия, воздействие электрическим полем осуществляют перед подъемом температуры с напряженностью 2,75-7,5 кВ/см в течение .3-4,5 мин.

Сущность способа заключается в том, что изделие перед пропариванием в подвергают обработке в постоянном или переменном поле элект рического тока высокого напряжения напряженностью 2,75-7,5 кЗ/см в течение 3-4,5 мин после чего изделия подвергаются пропариванию в камере.

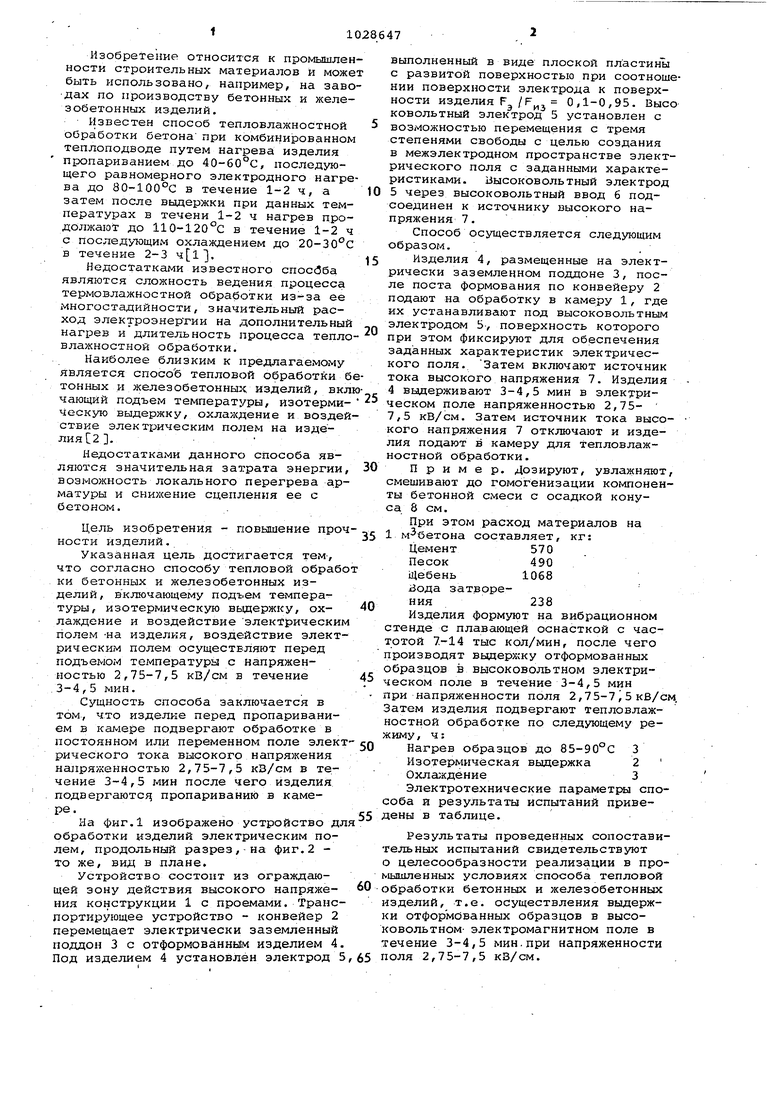

На фиг.1 изображено устройство дл обработки изделий электрическим полем, продольный разрез,-на фиг.2 то же, вид в плане.

Устройство состоит из ограждающей зону действия высокого напряжеНИН конструкции 1 с проемами. Транспортирующее устройство - конвейер 2 перемещает электрически заземленный поддон 3 с отформованным изделием 4. Под изделием 4 установлен электрод 5

выполненный в виде плоской пластин1л с развитой поверхностью при соотнощнии поверхности электрода к поверхности изделия 0,1-0,95. Выс ковольтный электрод 5 установлен с возможностью перемещения с тремя степенями свободы с целью создания в межэлектродном пространстве электрического поля с заданными характеристиками. Высоковольтный электрод 5 через высоковольтный ввод б подсоединен к источнику высокого напряжения 7.

Способ осуществляется следующим образом.

Изделия 4, размещенные на электрически заземленном поддоне 3, после поста формования по конвейеру 2 подают на обработку в камеру 1, где их устанавливают под высоковольтным электродом 5, поверхность которого при этом фиксируют для обеспечения заданных характеристик электрического поля. Затем включают источник тока высокого напряжения 7. Изделия 4 выдерживают 3-4,5 мин в электрическом поле напряженностью 2,757,5 кВ/см. Затем источник тока высокого напряжения 7 отключают и изделия подают в камеру для тепловлажностной обработки.

Пример. Дозируют, увлажняют смешивают до гомогенизации KOivinoHeHты бетонной смеси с осадкой конуса 8 см.

При этом расход материалов на 1 м бетона составляет, кг: Цемент 570 Песок 490 Щебень 1068 хЗода за творения238Изделия формуют на вибрационном стенде с плаваиощей оснасткой с частотой 7-14 тыс кол/мин, после чего производят выдержку отформованных образцов в высоковольтном электрическом поле в течение 3-4,5 мин при напряженности поля 2,75-7,5 кВ/с Затем изделия подвергают тепловлажностной обработке по следующему режиму, ч:

Нагрев образцов до 85-90°С 3 Изотермическая выдержка 2 Охла;кдение3

Электротехнические параметри способа я результаты испытаний приведены в таблице.

Результаты проведенных сопоставительных испытаний свидетельствуют о целесообразности реализации в промышленных условиях способа тепловой обработки бетонных и железобетонных изделий, т.е. осуществления выдержки отформованных образцов в высоковольтном- электромагнитном поле в течение 3-4,5 мин.при напряженности поля 2,75-7,5 кВ/см.

В результате обработки образцов в поле высокого напряжения через 8 ч их прочность на сжатие повышается на 25% по сравнению с прочностью необработанного бетона, что свидетельствует об ускорении процесса твердения бетона за счет активации цементного зерна, -причем во времени прочность бетона продолжает увеличиваться, в то время как прочность контрол ного образца после 8-часового режима остается неизменной.

Таким образом, применение предлагаемого способа тепловой обработки

бетонных и железобетонных изделий позволяет сократить цикл тепловой обработки на 2 ч, повысить прочность образцов на сжатие на 20-25% по , сравнению с прочностью необработанных в поле высокого, напряжения образцов за счет значительной активации цементного зерна на ранней стадии твердения, а следовательно, повысить качество бетона, а также снизить энергазотраты в результате сокращения цикла тепловлажностной обработки бетона или железобетона. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тепловой обработки железобетонных изделий | 1978 |

|

SU676580A1 |

| Способ изготовления бетонных изделий | 1982 |

|

SU1143735A1 |

| Способ изготовления бетонных и железобетонных изделий | 1975 |

|

SU637257A1 |

| Способ изготовления бетонных и железобетонных изделий | 1977 |

|

SU643463A1 |

| Способ тепловой обработки бетонных и железобетонных изделий | 1982 |

|

SU1199749A1 |

| Способ изготовления бетонных изделий | 1981 |

|

SU1135737A1 |

| Способ приготовления бетонной смеси | 1978 |

|

SU791683A1 |

| Способ изготовления бетонных изделий | 1979 |

|

SU881083A1 |

| Способ тепловой обработки сборных железобетонных изделий | 2023 |

|

RU2807733C1 |

| Способ изготовления бетонных изделий | 1977 |

|

SU660953A1 |

СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ, включающий подъем температуры, изотермическую выдержку, охлаждение и воздействие электрическим на изделия , о т л и ч а ю щ и и с я тем,,. что, с целью повышения прочности изделий, воздействие электрическим полеМ осуществляют перед подъемои телшературы с напряженностью 2,75-7,5 кВ/см в течение 3-4,5 мин. т т

Напряжение, кВ GO 50 Напряженность электрического поля, кВ/см 1,5 2,75 Расстояние от высоковольтного электрода до обрабатываемого изделия, см40 18 . Время обработки в электрическом поле, мин2 3 Время термовлажност40 30 27 5,5 7.5 8,0 73 30 33 3,5 4,5 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР 3811653|,кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ОБРАБОТКИ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 0 |

|

SU239833A1 |

| С | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-07-15—Публикация

1980-12-29—Подача