1

Изобретение относится к области получения бетонных изцелйй, преимущественно сборного железобетона. Способ может быть использован при произвоцстве бетонных и железобетонных изпелий из тяжелых бетонов, для которых требуются высокая плотность и прочность.

В современном производстве бетонных и железобетонных изделий традиционной является технология формования изделий из подвижных бетонных смесей, однако высокое содержание воды затворения приводит к снижению плотности и прочности изделий.

Известные способы изготовления изделий из сухих смесей путем введения Еоды затворения при уклацке не позволяют устранить раздвижки зерен заполнителя и обеспечить получение максимальной плотности бетона .

Наибсшее близким к изоб ретению. является способ изготовления бетонных и ж&лезобетонных изделий, В10 кзчяюший уплотнение в форме сухой смеси с последующей пропиткой водой и тепловлажностной обработкой 2 . Пропитка смеси водой производится через перфорированные стенки формы. Однако для этого способа характерна большая длительность процесса изготовления изделий, так, время пропитки изделия толщиной 30 см составля ет 5 ч, после чего осуществляется тепловая обработка. Необходимость использования фиксирующих объем смеси приспособлений и применения перфорированных стенок делают технологию трудоемкой и сложной в условиях производства.

Целью изобретения является ускорение гфоцесса изготовления изделий и noBbf5шение их плотности.

Это достигается тем, что по способу изготовления бетонньх и железобетонных изделий, в слючающему уплотнение в форме сухой смеси с последующей пропиткой

0 Водой и тепловлажностной обработкой, пропитку осуществляют а процессе тепловлажностной обработки которую проводят в два этапа: вначале чистым паром

с температурой С по полного прогрева изделия и образования корочки на нем, а затем периодически орошают горячей водой ао полного водонасышеиия.

Использование пара и воды пропитки с температурой 80-100 С позволяет резко ускорить процесс набора прочности бетоном и сократить период изготовления изделия.

При пропаривании отформованного из сухой смеси изделия на его открытой поверхности образуется защитная схватывающаяся корочка бетона, которая исключает при последующем насыщении бетона водой явления вспучивания, разрыхления смеси, а частично сформированная структура верхних слоев цементного камйя исключает при подпитке водой явления вымывания цемента и уменьшает сеть и сечение капиллярных ходов. Это приводит

п отли1ие от известного способа к формированию более плотной структуры бетона изделий.

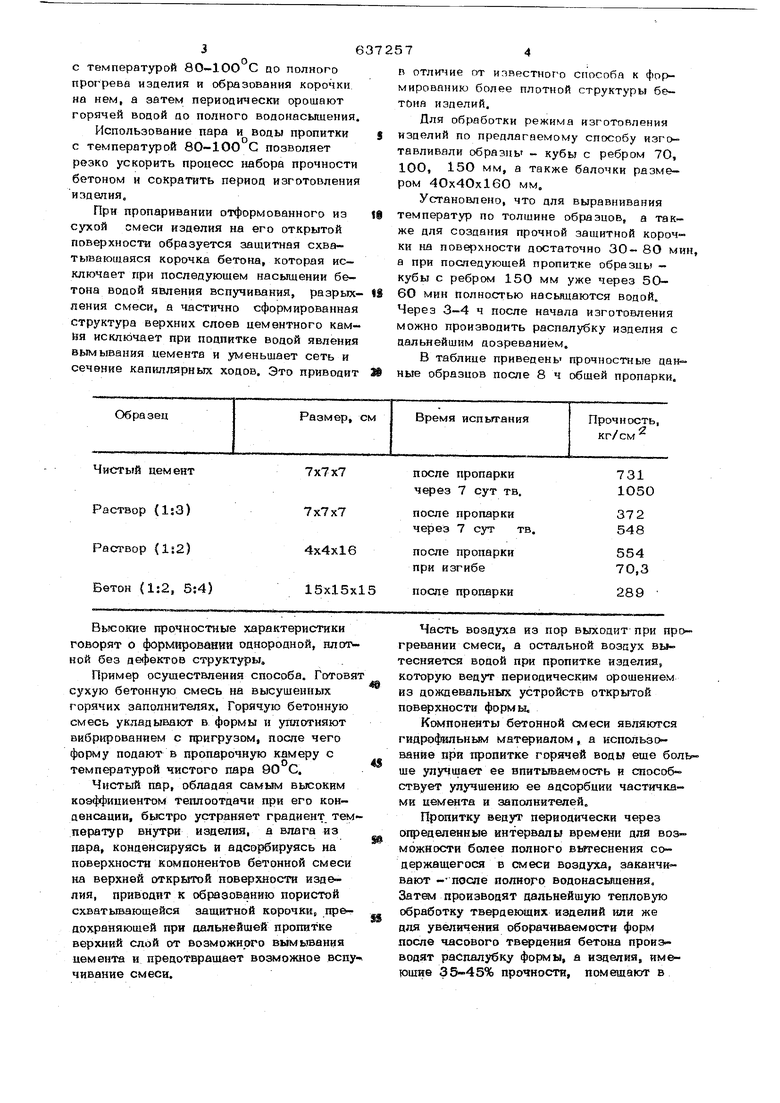

Для обработки режима изготовления изделий по предлагаемому способу изготавливали образны - кубы с ребром 70, 100, 150 мм, а также балочки размером 40х4Ох16О мм,

Установлено, что для выравнивания температур по толщине образцов, а также для создания прочной защитной корочки на пов хности достаточно 30- 8О м а при последующей пропитке образиь - кубы с ребром 150 мм уже через 506О мин Полностью насыщаются водой„ Через 3-4 ч после начала изготовления можно производить распалубку изделия с дальнейшим дозреванием.

В таблице приведены прочностные даиные образцов после 8 ч общей пропарки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бетонных и железобетонных изделий | 1981 |

|

SU960147A1 |

| Способ изготовления железобетонных изделий | 1987 |

|

SU1477556A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНЫХ ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2517291C1 |

| Способ изготовления бетонных и железобетонных изделий | 1987 |

|

SU1491729A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1994 |

|

RU2079473C1 |

| Способ изготовления бетонных и железобетонных изделий | 1985 |

|

SU1419897A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОННЫХ МАССИВОВ, ИЗДЕЛИЙ, ДЕТАЛЕЙ И ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211195C2 |

| Способ изготовления бетонных изделий | 1981 |

|

SU1004110A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1996 |

|

RU2107048C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

|

RU2548263C1 |

Высокие прочностные характеристики говорят о формировании однородной, плотной без дефектов структуры.

Пример осуществдегиия способа. Готовят сухую бетонную смесь на высушенных горячих заполнителях. Горячую бетонную смесь укладывают в формы и уплотняют вибрированием с пригрузом, после чего форму подают в пропарочную камеру с температурой чистого пара 90 С.

Чистый пар, обладая самым высоким коэффициентом теплоотдачи при его конценсации, быстро устраняет градиент температур внутри изделия, а влага из пара, конденсируясь и адсорбируясь на поверхности компонентов бетонной смеси на верхней открытой поверхности изделия, приводит к образованию пористой схватывающейся защитной корочки, пр& дохраняющей при дальнейшей пропитке верхний слой от бозможирго вымывания цемента и предотвращает возможное вспучивание смеси.

Часть воздуха из пор выходит при прогревании смеси, а остальной воздух вытесняется водой при пропитке изделия, которую ведут периодическим орошением из дождевальных устройств открытой поверхиости формы.

Компоненты бетонной смеси являются гидрофипьньм материалом, а использование при пропитке горячей воды еще болше улучшает ее впитывай ость и способствует улучшению ее адсорбции частичками цемента и заполнителей.

Пропитку ведут периодически через определенные интервалы времени для возможности более полного вытесиения содержащегося в смеси воздуха, заканчивают -после полного водонасышения. Затйи производят дальнейшую тепловую обработку твердеющих изделий или же для увеличения оборачиваемости форм после часового твердения бетона производят распалубку формы, а изделия, имекзшяе 35-45% прочности, помещают в 5 бассейны с горячей водой, гпе проис соци цальнейший рост прочности бетона. Предлагаемая технология по сравнению с существующими позволяет получит изделия с вьюокой плотностью и прочноетью, изделия имеют высокую морозостойкость и практически непроницаемы ОЛЯ воды и газа. Кроме того, она обеспечивает наиболее экономичное и рациональное использование цемента в бетоне, при изготтэвлении изделий по данному способу не происходит вь мывания цемента из верхних слоев бетона. Упрощается технология изготовления изделия, в пропа рочных камерах не требуются отсеки с различными температурами иэ-за отсутствия периодов выдержки и подъема температуры, используются обычные формы с наращенными бортами. Сокращается общая продолжительность изготовления изделий и увеличивается оборачиваемость форм почти в 2 раза. Формула изобретения Способ изготовления бетонных и жо- лезобетонных изделий, включающий уплотнение в форме сухой смеси с последующей пропиткой водой и тепловлажностной обработкой, отличающийся тем, что, с целью ускорения процесса изготовления и повышения плотности изделий, пропитку осуществляют в проиеосе тепловлажностной обработки, которую провопят в два этапа: вначале чистык паром с температурой SO-100 С до полного прогрева изделия и образования корочки на нем, а затем периодически орошают горячей Водой до полного водона- сышения, Источники информации, принятые во вн1мание при экспертизе: 1.Авторское свидетельство СССР Н- 410941, кл. В 28 В 1/08, 197О. 2.Авторское свидетельство СССР № .238384, кл. В 28 С 5/ОО, 1965.

Авторы

Даты

1978-12-15—Публикация

1975-11-28—Подача