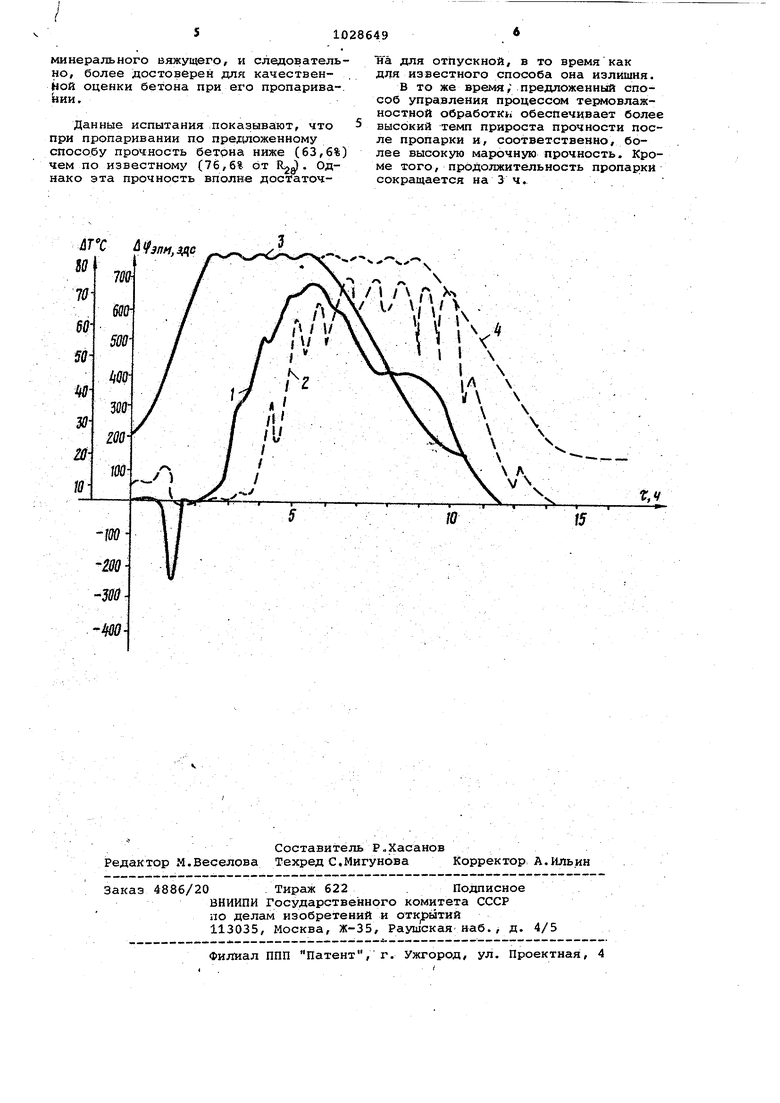

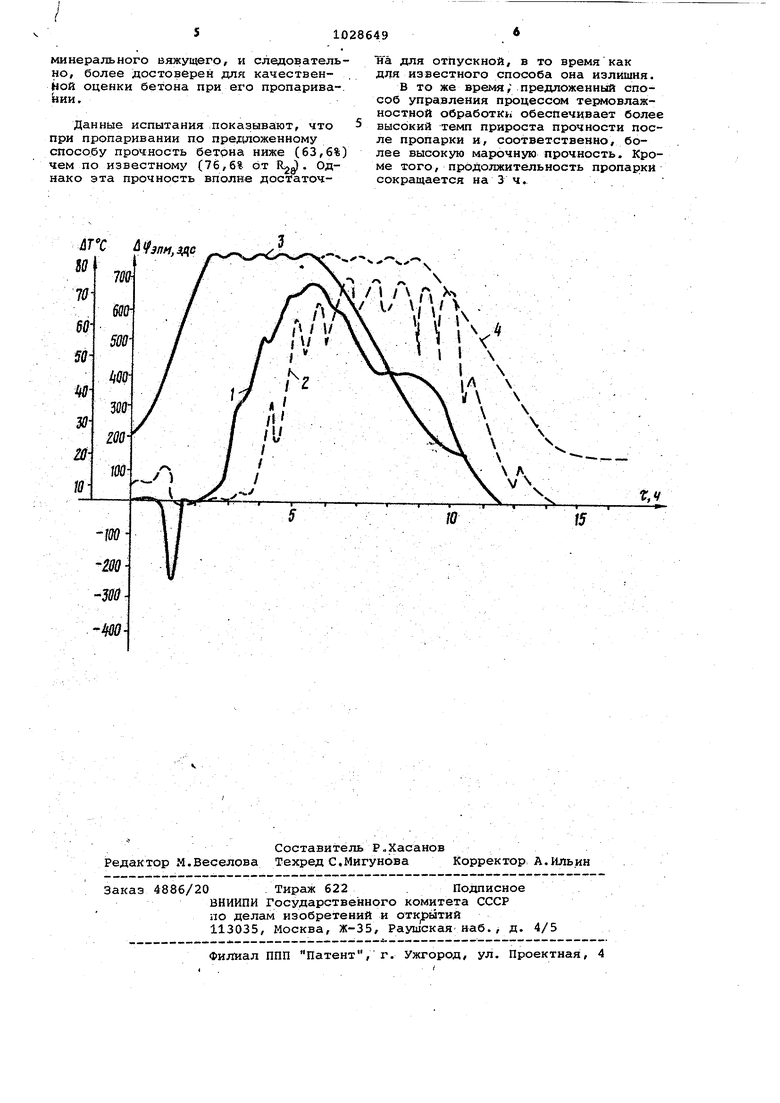

Изобретение относится к технологни сборных железобетонных и бетонных изделий и может быть использовано для управления процессом их термовлажностной обработки. Известен способ управления продессом термовлажностной обработки б тонных изделий, согласно которому р жим обработки моделируют по величине и изменению электрического потен циала, возникающего в процессе термовлажнЬстной обработки бетона и измеряемого в точках с наибольшим температурным градиентом 1. Однако этот способ предусматривает лишь Определение режима термовлажностной обработки на стадии под ёма температуры. Электрический потенциал, измеряе1-Ж1й по этому способу, неточно отражает процессы стр турообразования и необходимую степень набора прочности бетона. Наиболее близким к изобретению является способ управления процессом термовлажностной обработки бетонных изделий, включающий программное изменение температуры при подъ еме, изотермическую выдержку и охлаждение. Согласно способу управление термовлажностной обработкой бетонных изделий осуществляют путем измерения электродвижущей силы бетона с помощью электродов, размещен ных в теле изделия, а момент окончания изотермической Ви:адер хки определяют по моменту наступления стаби ных спадов ЭДСС21. Известный способ не отражает йроцес сов завершения формирования объемног кристаллического каркаса при гидрата ции минерального вяжущего и, следова тельно, не обеспечивает оптимальной прочности пропариваемых изделий. Цель изобретения - повыиение точности управления. Поставленная цель достигается тем что согласно способу управления процес сом термовлажностной обработки бетонных изделий, включающему программное изменение температуры при подъеме, изотермическую выдержку и охлаж дение , в процессе термовлажностной обработки измеряют электроповерхност вый потенциал массоэнергопереноса в изделии, причем изотермическую выдер ку прекращают в момент достижения им максимума, а охлаждение изделий заканчивают при снижении абсолютной величины потенциала до 60-65% от мак симального На чертеже приведены графики, поясняющие способ. Способ термовлажностной обработки бетонных изделий осуществляют следующим .образом. При формировании бетонных изделий в бетонную смесь в зоне максимального массоэнергопЬТока устанавливают датчик для измерения электроповерхностного потенциала массоэнергопереноса %пм зделия устанавливают в камеру пропаривания, нагревают до температуры изотермической вцдержки и осуществляют прогрев. В процессе термо влажностной обработки измеряют ро указанному способу (f/. В момен-т снижения достижения максимума прекращают изотермический прогрев и начинают регулируемое охлаждение изделия. П р и м е р 1. Изготавливают пять серий бетонных образцов - кубов размерами 15х15х15см из бетона марки 400 ( см). Состав бетонной смеси на 1 м ,кг. Портландцемент марки 505 Песок малкий (Мкрг) 410 Щебень гранитный крупностью 20 Mt/i1320 Вода 220 Образцы всех серий помещают в лабораторную пропарочную камеру. В одном из образцов устанавливают электроды и подключают их к милливольтметру типа Н-37 с усилителем И-37.. Применяя ыунт R , ведут измерение Л 4эпм После двухчасовойвыдержки образцы пропаривают, при этом подъем температуры осуществляют за 4 ч, а изотермический прогрев ведут при 80 - 3 С до появления макс11мумаЛ fyпf тlocлe чего ведут охлаждение. Образцы 1-й серии извлекают из камеры пропаривания в мсмент, когда л jffj снижается до 95% от максимального значения лЧдпм чего их сразу испытывают на сжатие. Образцы серий 2,3 и 4 извлекают из камеры при снижении 4УэпмД° ветственно 75, 65 и 35 от лЧзпгл и сразу испытывают. Образцы 5-й серии (контрольная ) извлекают через 4 ч после начала охлаждения и также сразу испытывают. Результаты испытаний представлены в табл.1.

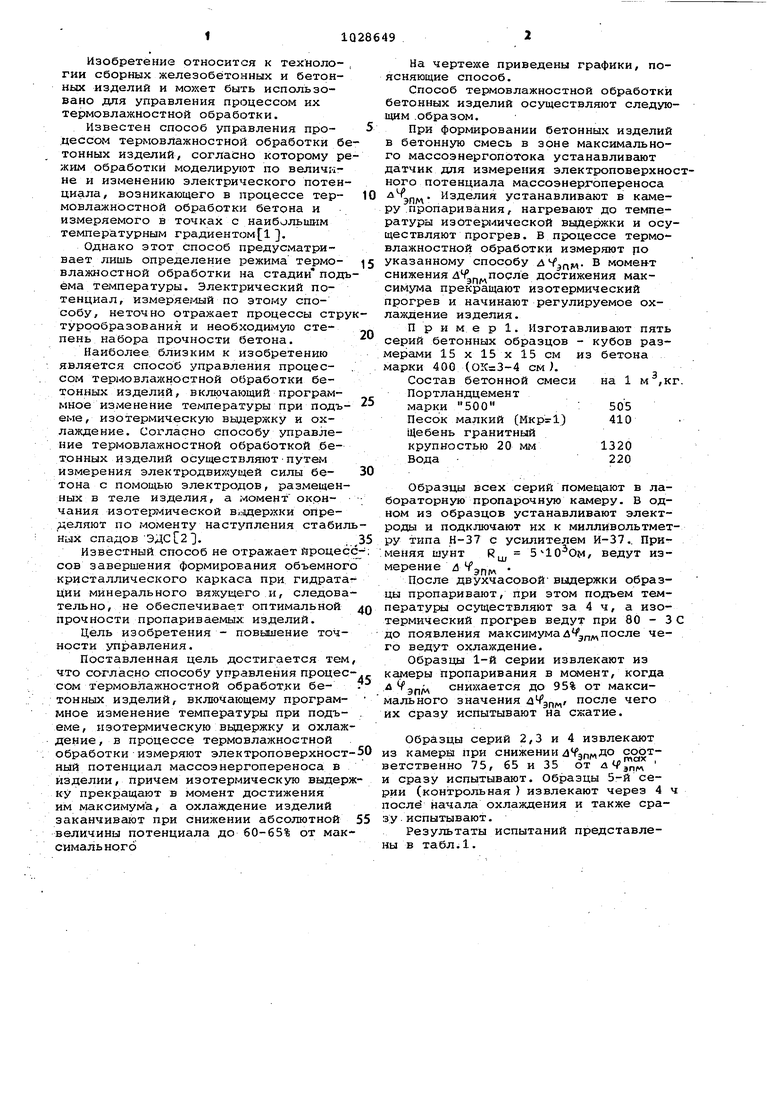

Т а б л JLiJL а1/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения прочности бетона в проектном возрасте и активности цемента | 1984 |

|

SU1293652A1 |

| Способ изготовления бетонных и железобетонных изделий | 1980 |

|

SU933657A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2006 |

|

RU2319681C1 |

| Способ изготовления легкобетонных изделий | 1987 |

|

SU1551704A1 |

| Способ ускоренного определения активности цемента | 1988 |

|

SU1575115A1 |

| Устройство для контроля твердения смесей на основе минеральных вяжущих при тепловлажностной обработке | 1982 |

|

SU1076831A1 |

| Способ приготовления сырьевой смеси для изготовления строительных изделий | 1990 |

|

SU1761707A1 |

| Способ тепловлажностной обработки бетонных и железобетонных изделий | 1983 |

|

SU1108717A1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТЯЖЕЛОГО БЕТОНА | 1991 |

|

RU2028996C1 |

| Сырьевая смесь для изготовления легкого бетона | 1989 |

|

SU1671648A1 |

СПОСОБ 5 П АВЯЕНИЯ ПРОЦЕССОМ ТЕР1«)ВЛАЖНОСТНОЙ ОБРАБОТКИ БЕТОННЫХ ИЗДЕЛИЙ, включающий.программное изменение температуры при подъеме, изотермическую выдержку и охлаждение, о т л и ч а ю щ и и с я тем, что, с целью павьыения то 1ности управления, 9 процессе термовлгикностной обработки измеряют электр юверхнрстный потенциал массдэнергситеро /носа в иэдешаи, при.ем изотермйчес- : кую выдержку прекращают в момент достижения им максимума, а охлаждение изделий заканчивается при сужении абсолотной&еличииы потенциала до 60-65% от максимального/ О) С

Результаты испытаний показывают „ что при извлечении образцов из каме- ры при снижении ДО б о сравнению с гS, прочность практичес пгл

ки равна прочности контрольных образцов. Дальнейшее остывание нерациона}1ь- но. При этом сокращается цикл термо- 25 влажностной обработки, и соответственно увеличивается обсфачиваемость тепловых агрегатов на 2,5ч.

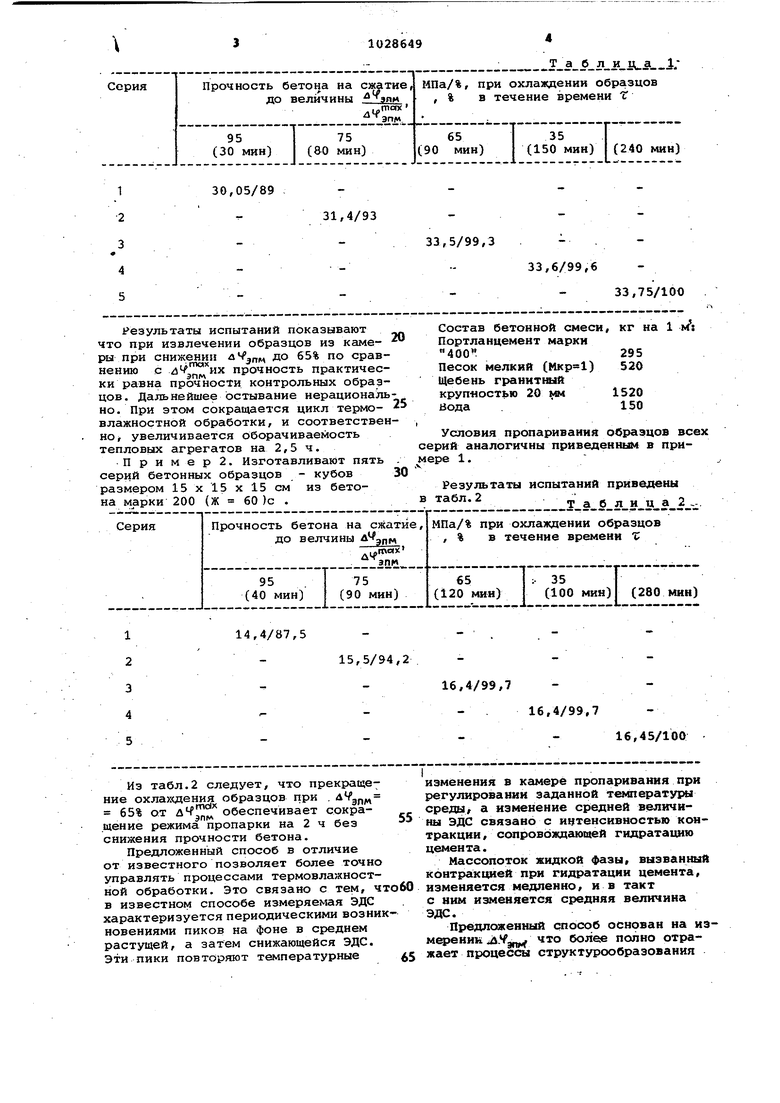

П р и м е р 2. Изготавливают пять . серий бетонных образцов - кубов 30 размером 15 х 15 х 15 см из бетона марки 200 (Ж 60 )с .

Из табл.2 следует, что прекращение охла эдения образцов при , 65% от обеспечивает сокра П ,. ,

щение режима пропарки на 2 ч без снижения прочности бетона.

Предложенный способ в отличие от известного позволяет более точно управлять процессами термовлажностной обработки. Это связано с тем, ч в известном способе измеряемая ЭДС характеризуется периодическими возниновениями пиков на фоне в среднем растущей, а затем снижающейся ЭДС. Эти пики повторяют температурные

Состав бетонной смеси, кг на 1

Портланцемент марки

400295

Песок мелкий ()520

Щебень гранитшй

круп-ностью 20 мм 1520

вода 150

I

Условия пропариваиия образцов все серий аналогичны приведеншлМ в примере 1.

Результаты испытаний приведены в табл.2 ..ц.,

изменения в камере пропаривания при регулировании заданной температуры среды, а изменение средней величины ЭДС связано с интенсивностью контракции , сопровождающей гидратащш цемента.

Массопоток жидкой фазы, вызванный контракцией при гидратации цемента, изменяется медленно, ив такт с ним изменяется средняя величина ЭДС.

Предложенный способ основан на измерекик. что более полно отражает процес Я1 структурообразования

минерального вяжущего, и следовательно, более достоверен для качественЙой оценки бетона при его пропарива-. ки.

Данные испытания показывают, что при пропаривании по пред:р1оженному способу прочность бетона ниже (63,6%) чем по известному (76,6% от ) . Однако эта прочность вполне достаточйГС

на для отпускной, в то время как для известного способа она излишня. В то же время; предложенный способ управления процессом те1 ювлажностной обработки обеспечивает более высокий темп прироста прочности после пропарки и, соответственно, более высокую марочную прочность. Кроме того, продолжительность пропарки сокращается на 3 ч.

ш

Г5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU154700A1 | |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ управления процессом тепловой обработки строительных изделий | 1980 |

|

SU881086A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-07-15—Публикация

1981-10-09—Подача