Изобретение относится к произволству строительных конструкций, а именно к устройствам для контроля процессов твердения смесей на основе минеральных вяжущих, и может быт использовано для управления структурообразованием цементного камня при тепловлажностной обработке.

Известно устройство для контроля физико-химических превращений в тведеющем цементном геле, состоящее иэ датчиков, измерительного прибора, автокомпенсирующего устройства (АКУ которое измеряет электросопротивление геля и по его изменениям (спадам и подъемам) дает возможность судить о кинетике химических и физичеких процессов взаимодействия вяжущего с водой, о возникновении новообразований 1.

Недостатком данного устройства является невысокая информативность о процессах структурообразования, особенно на более поздних стадиях твердения.

наиболее близким к предлагаемому является устройство для контроля твердения смесей на основе минеральных вяжущих при тепловлажностной обработке, сбдержащее металлические электроды, например, из нержавеющей стали, электрическую цепь и милливольметр с высокоомным входным сопротивлением 23.

Недостаток известного устройства состоит в наличии больших помех, связанных с поляризацией жидкой фазы и электродов при измерении, что не позволяет обеспечить измерение той части возникающего электрического потенциала, которая непосредственно характеризует процессы структурообразования контролируемой смеси, т.е. электроповерхностного потенциала массоэнергопереноса. Это, в свою очередь, приводит к недостаточной точности управления-процессом структурообразования.

Цель изобретения - повышение чувствительности контроля и совершенствования управления процессом структурообразования .

Поставленная цель достигается тем, что устройство для контроля твердения смесей на основе минеральных вяжущих при тепловлажностной обработке, содержащее металлические электроды, например,, из нержавеющей стали, электрическую цепь и милливольтметр с высокоомным входным сопротивлением, содержит aiyHT сопротивлением 1-8 кОм, включенный параллельно электродам, а на 5-10% площади поверхности каждого электрода выполнена напайка, например свинцово-оловянная, при этом электроды раз мещены в одной плоскости, а напайки сориентированы в одну сторону.

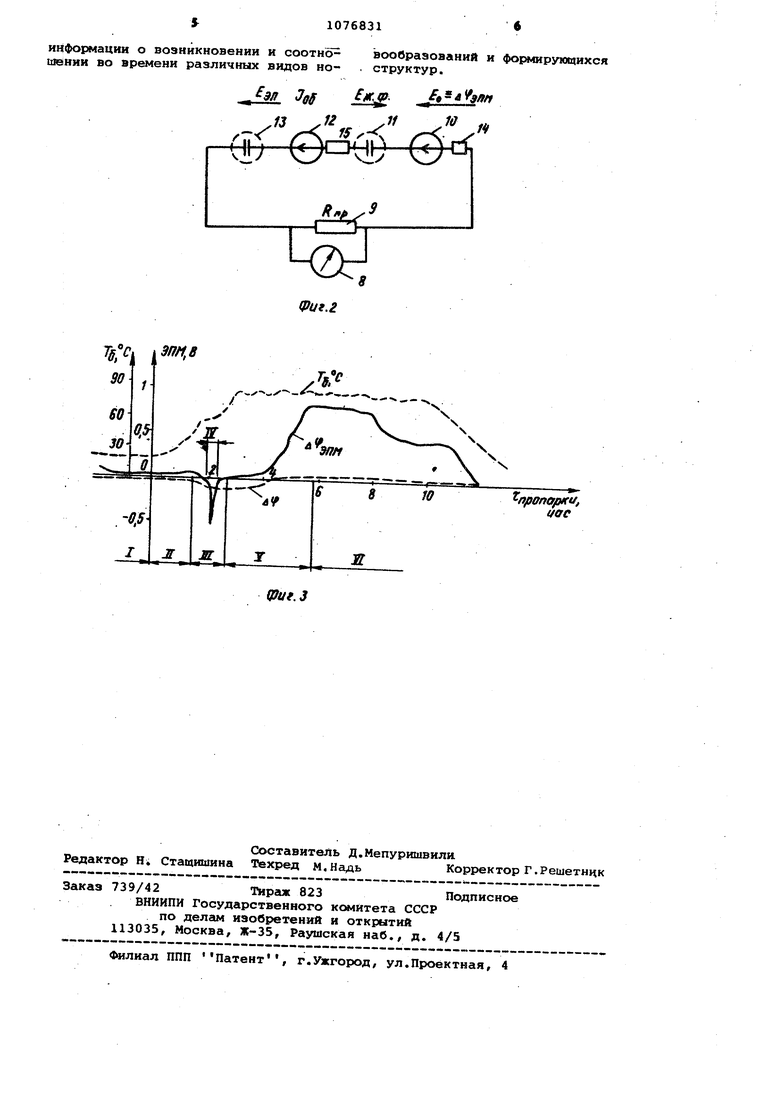

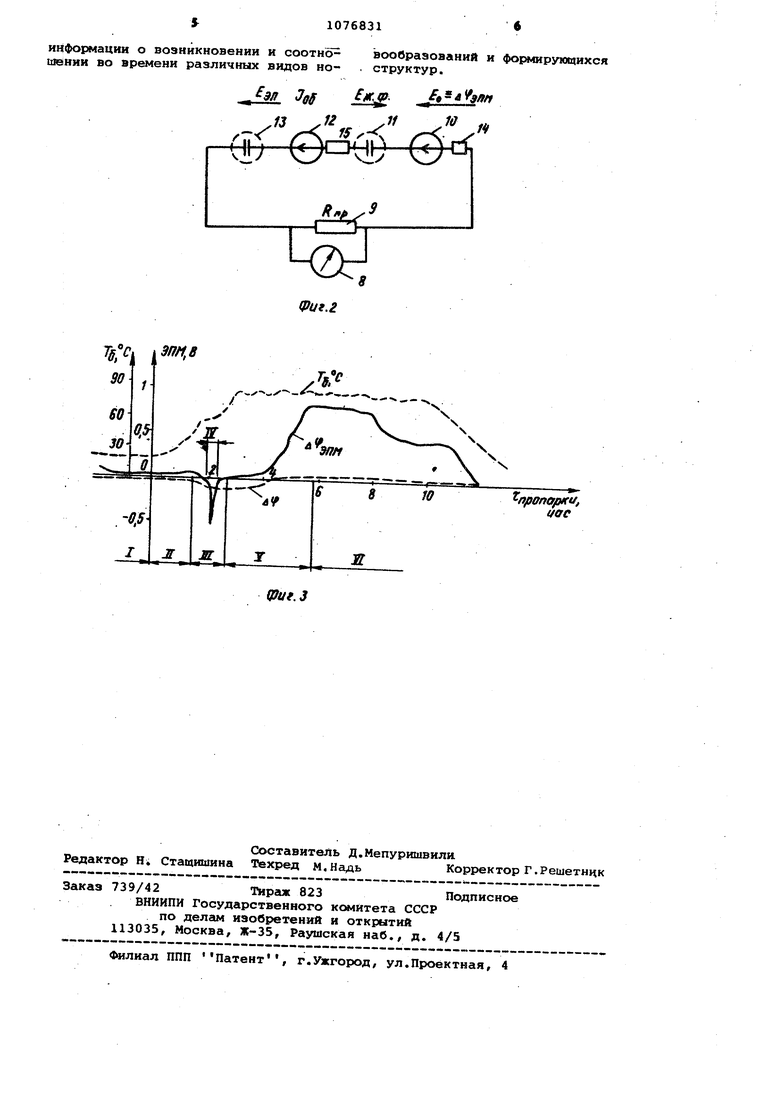

На фиг. 1 изображено устройство для контроля твердения смесей на основе минеральных вялсущих при тепловлажностной обработке; на фиг, 2 эквивалентная элгктрическая схема измерительной ячейки с бетоном при измерении электрического потенциала возникающего в бетоне при его тепловой обработке; на фиг. 3 - графики изменения электроповерхностного потенциала массоэнергопереноса измеренного с помощью устройства, представленного на фкг. 1, и электрического потенцис1ла л/, измеренного устройством-прототипом.

Устройство для контроля твердения смесей на основе минеральных вяжущих при тепловлажностной обработке содержит двухэлектродный датчик 1, электроды 2 к 3 из нержавеющей стали, ОЛовянно-свинцоЕыа напайки 4 и 5 на электродах, шунт 6,измерительный прибор 7, включающий милливольтметр 8 с высокоомнглм вход ым сопротивленивлМ 9.

На эквивалентной электрической схеме ячейки с бетоном при измерении электрического потенциала в нем изображены источник 10 напряжения, эквивалентно отражающий поляризационную твердую фазу и ее двойные электрические слои, конденсатор 11, соответствующий поляризации к1-щкой фазы, источник 12 тока, имитирующий электрохимическую реакцию на электродах, конденсатор 13, соответствующий поляризации электродов, сопротизление 14 электромиградконному переносу активных ионов в жидкой фазе, сопротивление 15 току обмена электрохимической реакции,

На чертежах приняты также следующие обозначения:

ЭПЛА изменение г лактроповерхностного потенциала массоэнергопереноса ; Д-Р - изменение электрического поТ€шциала ;

W - нгшравление массоэнергопереноса;

(5 - напрязяенность электрического поля ;

напряженность электрического

ЖФ поля жидкой фазы; напряженность злактрического

поля на электродах; величина TOica обмена;

05

-сопротизленн(; шунта

-входное сопротивление прибо прра;

сопротивление жт-щкой фазы; Ro5 - со тротивление току обмена; Т° - температура пропаривания; f время пропаривакия.

Устройство работает следующим образом. Датчид 1 закладывают в контролируеьтую смесь и подвергают ее тепловлажчостной обработке. При этом воз никающие в смеси массоэнергопотоки поляризуют двойные электрические слои исходных цементных зерен и нов образований, а также молекулы воды при их встраивании в кристаллогидра ты. Указанное приводит к возникновению разности электрических потенциа лов, названной электроповерхностным потенциалом массоэнергопереноса 4 /зпм которая создает в смеси элек рическое поле напряженностью Ер. Ол вянно-свиндовые напайки 4 и 5 на электродах 2 и 3 из нержавеющей ста ли смещают потенциал электродов с 0,3 до 0,65 .вызывает резкое снижение сопротивления току обмена {. кОм) до величины меньшей, чем сопротивление жидкой фазы К.,4,,5 кОм. Соответственно- скорост электрохимической реакции превышает скорость.электромиграционного переноса ионов ОН. В результате поляри зации жидкой фазы не возникает, а суммарное электрическое поле в смеси равно EJ., и соответствует ЛЧ.. . Сопротивление шунта подбирают по формуле й,,-Я,ф-|- . Для реально используемыхвеличин площади электр 7ДОВ F и расстояний между ними Рщ 1-8 кОм, что обусловливает ток во внешней цепи, равный току электр химической реакции. В результате поляризация электро дов не происходит, величина тока во внешней цепи лимитируется электромиграционным переносом иоьгов ОН, а измеряемый милливольтметром 8 потенциал равен ДЧдпм / который одно значно характеризует процессы струк турообразования в смеси. Для измерения величины 4/зпл г адекватно отражающего процессы структурообразования смеси при т.епло влажностной обработке, необходимо с блюдать такой режим измерения, при котором поляризация жидкой фазы и поляризация электродов отсутствуют, что возможно только при соблюдении условия , Q -пр- об.В процессе тепловлажностной -обработки смеси(изделий) I ведут отсчет времени и определяют технологические параметры, характеризующие кинетику твер.дения. При этом конец схватывания, совпадающий с окончанием формирования гидросиликатного геля, определяют путем из ерения времени от начала тепловой обработки до пика Конец созревания смеси, например бетона, совпадающий с окончанием формирования объемного кристаллического каркаса, определяют путем измерения времени от начала тепловой обработки до максиггума 1/зпм. По характерным изменениям 4/,,,„ контролируют возникновение и соотно-. шение во времени различных (гидроалюминатных, гидросульфоалюминатных, портландитовых, высокоосновных и низкоосновных гидросиликатных и др.) новообразований, а также различных (коагуляционной, гидроалюминатной и гидросиликатной (геля), коагуляционно-кристаллизадионной, кристаллизационно-коагуляционной) формирующихся структур. График изменения . (Фиг.З) позволяет выделить шесть зон, характеризующих возникновение различных новообразований и видов структур в бетоне при его пропарке: зона 1 развитие дисперсной системы преимущественно из новообразований в виде зародышей с положительным зарядом поверхности (гидроалюминатных ГА, гидросульфоалюминатных ГСА, портландитовых П) ; зона II - формирование первичной коагуляционной структуры преимущественно из новообразований с положительным зарядом поверхности (ГА, ГСА, П) и возникновение гидросиликатных новообразований в виде зародышей с отрицательным зарядом поверхности; зона IIJ - разрушение эттрингита и шреход е.го в моносульфоалюминат; зона 1У - формирование гидросиликатного геля; зона У формирование объемно-кристалличе ского каркаса преимущественно из гидроалюминатных, п-дросульфоалюминатных, портландитовых и высокоосновных гидросиликатов с положительнЕЛМ зарядом поверхности; зона У1 - уплотнение и упрочение кристаллического каркаса за счет низкоосновных кристаллических гидросиликатов. Выделение на графике изменения ,м указанных зон структурообразрвания выполнено путем идентификации о результатам исследования физикоимическими методами проб цементного камня, отобранных в различное время ропарки по стандартной методике. ри этом применялись рентгеновская инфракрасная спектроскопия и диф-. еренциально-термический анализ. Таким образом, предлагаемое устройство для контроля твердения смесей на основе минеральных вяжущих при тепловлажностной обработке позвояет усовершенствовать контроль процессов твердения бетонной смеси при пропаривании. Оно дает возможность определить конец схватывания и конец созревания бетона, не извлекая образцов из камеры. Кроме того, устройство обеспечивает получение

иифогмации о возникновении и соотношении во времени различных видов Jffg Ж J.

Ф

вообразований и формирующихся структур.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения прочности бетона в проектном возрасте и активности цемента | 1984 |

|

SU1293652A1 |

| Способ изготовления бетонных и железобетонных изделий | 1980 |

|

SU933657A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ БЕТОНА МЕТОДОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2022 |

|

RU2807868C1 |

| Способ контроля структурных изменений бетона | 1983 |

|

SU1104411A1 |

| Способ управления процессом термовлажностной обработки бетонных изделий | 1981 |

|

SU1028649A1 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ СРОКАМИ СХВАТЫВАНИЯ, СТАДИЯМИ И ПРОЦЕССАМИ СТРУКТУРООБРАЗОВАНИЯ РАСТВОРНЫХ И БЕТОННЫХ СМЕСЕЙ | 2002 |

|

RU2231510C2 |

| Способ приготовления бетонной смеси | 1982 |

|

SU1164220A1 |

| КОМПЛЕКСНАЯ ДОБАВКА К БЕТОННОЙ СМЕСИ | 2008 |

|

RU2369573C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА И ПЕНОБЕТОН, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2239615C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТВЕРДЕНИЯ СМЕСЕЙ НА ОСНОВЕ МИНЕРАЛЬНЫХ ВЯЖУЩИХ ПРИ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКЕ, содержащее метгшлические электроды, например из нержавекхдей стали, электрическую цепь и милливольтметр с высокоомным входным сопротивлением, отличающеес я тем, что, с целью повышения чувствительности контроля и совершенствования управления процессом структурообразования, содержит шунт сопротивлением 1-8 кОм, включенный параллельно электродам, а на 5-10% площади поверхности кгикдого электрода выполнена напайка, например свинцово-оловянная, при этом электроды размещены в одной плоскости, а на- . пайки сориентирюваны в одну сторону. Ш OD 00 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ахвердов И.Н | |||

| Основы физики бетона | |||

| М., Стройиздат, 1981, с.199-208 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU154700A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-02-28—Публикация

1982-07-26—Подача