Изобретение относится к способу получения модифицированных низкомолекулярных каучуков и может быть использовано в нефтехимической промышленности, а полученные полимеры в качестве модификаторов для резин. Известен способ получения модифи цированных полимеров путем взаимО действия полидиенов с веществами, генерирующими дихлоркарбенэтиловым эфиром трихлоруксусной кислоты и ме тилатомнатрия Г ЗОднако получаемые модифицированные высокомолекулярные полимеры Ллохо растворимы и трудно перерабатываются . Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения модифицированных низкомолеку лярных каучуков путем взаимоде1;1ствия низкомолекулярного каучука,хлороформ вещества,содержащего эпоксидные гру пы, при нагревании в присутствии в к честве катализатора тетраалкиламмони .B качестве вещества,содержа щего эпоксидные группы используют окись этилена или окись пропилена, процесс осуществляют при 130 - 140С в течение 5 - 15 ч При- взаимодействии мономерных окисей хлороформа в присутствии катализатора образуется дихлоркарбем, взаимоде.йствующий с каучуком f 2 J. Недостатки известного способа свя заны с использованием мономерных окисей , и необходимостью удаления непрореагировавших количеств оКисей и продуктов их превращения. Резины модифицированные целевым продуктом, имеют недостаточно высокие усталостные свойства. Цель изобретения - упрощение технологии процесса и улучшение усталостных свойств резин, содержащих модифицированный продукт. Поставленная цель достигается тем что согласно способу получения модифицированных низкомолекулярных каучуков путем взаимодействия низкомоле кулярн.ого каучука, хлороформа, вещес ва, содержащего эпоксидные группы, при нагреве в присутствии в качестве катализатора тетраалкиламмоНийбромида, в качестве низкомолекулярно го каучука и одновременно вещества, содержащего эпоксидные группы, используют низкомолекулярные эпоксидированные каучуки с содержанием 1025 мас.% эпоксидны с групп, причем количество хлороформа составляет 0,5-2 моль на моль ненасыщенного звена эпоксидированного каучука. Процесс осуществляют при 120170С, а в качестве низкомолекулярного каучука используют эпоксидированный транс-полипентенамер или дис полибутадиен. Уменьшение мольного.соотношения х/гороформ: ненасыщенное звено полимера ниже 0,5 нецелесообразно в связи с увеличением концентрации полимера в растворе ( поскольку хлороформ одновременно является и растворителем ) и возврастанием скорости структурирования модифицируемого каучука, что проявляется в резком повышении его вязкости. Увеличение молярного соотношения хлороформ:ненасыщенное, звено выше 2 приводит к разбавлению системы и, следовательно, к снижению скорости реакции и производительности оборудования. Реакцию модификации эпокси ированных каучуков проводят при 120-170 с/ когда достаточно велика скорость процесса и отсутствуют процессы структурирования каучука. Модифицированные олигомеры сохраняют подвижность при комнатной температуре, что очень важно при их переработке. Для модификации могут быть использованы низкомолекулярные каучуки в массе, в виде растворов в углеводородах (в том случае эпоксидируют полимеризат после отмывки катализатора и азеотропной осушки, представляющий собой 20-40%-ный раствор каучука в растворителе - толуоле, гексане. Если для эпоксидирования применять не-полимеризат, а выделенный готовый каучук, то возможно объединение стадий получения эпоксидированного полимера и модификации его ди- . хлоркарбеном. В этом случае растворителем полимера на стадии эпоксидирования служит хлороформ. Процесс проводят в присутствии органической гидроперекиси и катализатора - кислородосйдержащи.х соединений молибдена.. В качестве органических гидроперекисей используют гидроперекиси этилбензола, изопропилбензола, трет-бутила, третамила и др. Количество гидроперекиси берут в зависимости от того, сколько предполагается ввести эпоксигрупп в модифицируемый каучук. Молярное соотнетиение каучук (в расчете на молекулярную массу ненасыщенного эвена): гидроперекись 3-2;1, концентрация катализатора 0,5-10 моль на моль гидроперекиси. Реакцию эпоксидирования проводят при 100-120 С до полного исчерпания гидроперекиси, после чего в продукты эпоксидирования вводят тетраалкиламмонийбромид и нагревают в течение 5-10 ч при 120-170С. Таким образом, эффективность предлагаемого способа модификации дихлоркарбеном низкомолекулярных каучуков заключается в применении каучуков, содержащих эпоксигрупщл, которые в смеси с хлороформом и тетраалкиламмонийбромидом являются генератора ми дихлоркарбена. . Это дает возможность исключить использование дорогостоящих окисей низкомолекулярных олефинов, упрости технологию процесса и снизить энерго затраты, поскольку отсутствует стади выделения непрореагирбвавших окисей и продуктов их превращения. П р и м е р 1.. В продутый.азотом в течение 30 кшн металлический реак тор, снабженный рубашкой, в атмосфере азота загружают 35 г {О,41 моль ненасыщенных звеньев) эпоксидированного цис-Полибутадиена молекулярной массой 1880, содержащего 19 мас.% эпоксигрупп, 16 мл (0,2 моль) хлоро;форма, 1,75 г тетраэтиламмонийбромид Мольное количество хлороформа 0,5 на моль ненасыщенного звена эпоксидированного каучука. Реакционную мае су переманивают 5 ч при ±60°С к ох-лаждают. Модифицированный полимер выделяют трехкратным переосаждением метанолом и сушкой под вакуумом. Содержание хлора в полимере 5,5 мас.%, конверсия эпоксигрупп 14,3%. Пр и м е р 2. Загружают 37,5 г 66%-ного толуольного раствора эпокси-транс-полипёнтенамера молекулярмой массы 1340, содержащего 20 мас.% .эпокскгрупп ( моль ненасыщенных эвеньеэ, 10,5 мл 0,13 моль) хлоро форма (мольное соотношение-хлороформ ненасьяиенные звенья 0,5-1), 1,25 г тетраметиламмонийбромида. Содержимое реактора перемешивают при в .течение 5 ч. Выделение модифицирован ного полимера проводят аналогично примеру 1. Содержание хлора в нем 3,5 мас.%, содержание эпоксигрупп 18 мас.%, молекулярная масса среднечисленная . Примерз. Вреактор, описанг ный в примере 1, загружают 20 г (0,26 моль ненасыщенных звеньев) эпок сидшрованного. цис-полибутадиена, со- держащего 15 мас.% эпоксигрупп(Мп 17€0) , 32 мл (0,39 моль хлороформа, 1 г тетраметиламмонийбромида Содержимое реактора перемешивают 7 ч при 160°С. Мольное количество хлороформа 1,5 на моль ненасыщенного звен Модифицированный полимер содержит 5,2 мас.% хлора и 13 мас.% эпоксигрупп. Среднечисленная молекулярная масса 1900. Пример 4. В условиях примера 1 загружают 10 г (0,10 моль ненасьице ных звеньев) эпоксидированного Цисполибутадиена (М ь 1900, содержащего 25 мас.% эпоксигрупп, 26 мл толуола, 9,6 мл (0,12 моль) хлорофор ма и 0,5 г тетраэтиламмонийбромида. Содержимое реактора перемешивают 7 ч при 160 С (содержание :1блороформа 1,2 моль на моль ненасыщенного звена эпоксидированного полимера). Модифицированный полимер содержит .% хлора и 20 мас.% эпоксигрупп. СреЬнечисленная молекулярная масса 2150. Примерз.. В реактор загружают 8 г цис-полибутадиена, 15 мл (0,188 моль) хлороформа, 7,3 мл 96%-ной гидроперекиси трет-бутила и 0,0114 г ацетилацетоната молибденила. Реакцию эпоксидиррвания проводят 4 ч при 115°С, достигая полного исчерпывания гидроперекиси. В реакцию массу после эпоксидирования, содержащую 8,65 г эпоксидированного цис-полибутадиена мас.% эпоксигрупп 20,о,094 моль ненасыщенных звеньев/ мольное соотнсянение хлороформ: ненасыщенные звенья 2:1), вводят 0,25 г тетраэтиламмонийбромида и перемешивают 7 ч при 160°С. Модифицированный полшлер содержит 7 мае.% хлора и 14 мас.% эпоксигрупп. Среднечисленная молекулярная масса 2000. Пример показывает возможность совмещения двух стадий: эпоксидирования низкомолекулярного каучука с последующей модификацией предлагаемым спосббсял. Примерб. В продутый азотом в течение 30 мин металлическийреактор, снабженный рубашкой, в атмосфере азота загружают 20 г fO,3 моль ненасыщенных звеньев} .эпоксидированного цис-полибутадиена молекулярной массы 1680, содержащего 10 мас.% эпоксигрупп, 40 мл (0,5 моль хлороформа Iмольное соотношение хлороформ: ненасыщенное звено 1,7:1), 1 г тетраалкиламмонийбромида. Реакцион-ную массу перемешивают-. 10 ч при 120 С. ;Модифицированный полимер выделяют трехкратным переосаждением метанолом и-сушкой под вакуумом, i Содержание хлора в полимере 3 мас.%, содержание эпоксигрупп 8,5 мас.%. П р и м е р 7. Приготовленная в СЛОВИЯХпримера 6 реакционная масса перемешивается 5ч при 170С. Модифицированный полимер после выделения содержит 5 мас.% хлора и 7,5 мас.% эпоксигрупп. На лабораторных вальцах в соответствии .с известной технологией (гост 14924-75 готовят С1иесь А следующего состава, мае.ч.: бутадиено вый каучук - СКД 100, рубракс 5,0, стеарина 2,0; сантокюра 0,7; цинковые белила 5,0 технический углерод марки ПМ-7550; сера 2,0. В смеси В, С, D, Е дополнительно вводят модификаторы - низкомолекулярные каучуки в количестве 5 мае.ч. на 100 мае.ч. каучука - СКД: в смесь В - низкомолекулярный эпоксидированшлй цис-полибутадиен, в смесь С низкомолекулярный эпоксидированный

цис-полибутадиен, модифицированный дихлоркарбеном по предлагаемому способу ( пример 5), в смеси D и Е низкомолекулярный эпоксидированный цис-полибутадиен, модифицированный дихлоркарбеном по прототипу в присут ствии окиси этилена и окиси пропилена соответственно.

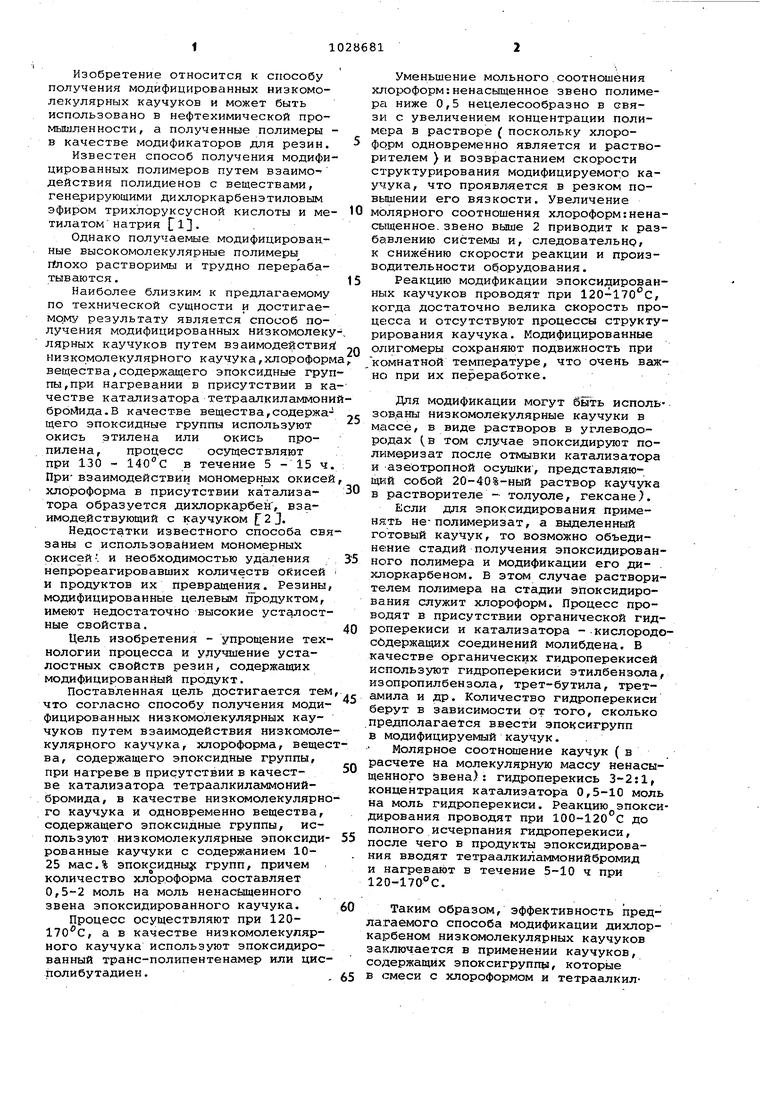

Характеристика эпоксидированного цис-полибутадиена и продуктов его модификации, вводимых в резиновые смеси В, С, D, Е, представлена в табл. 1.

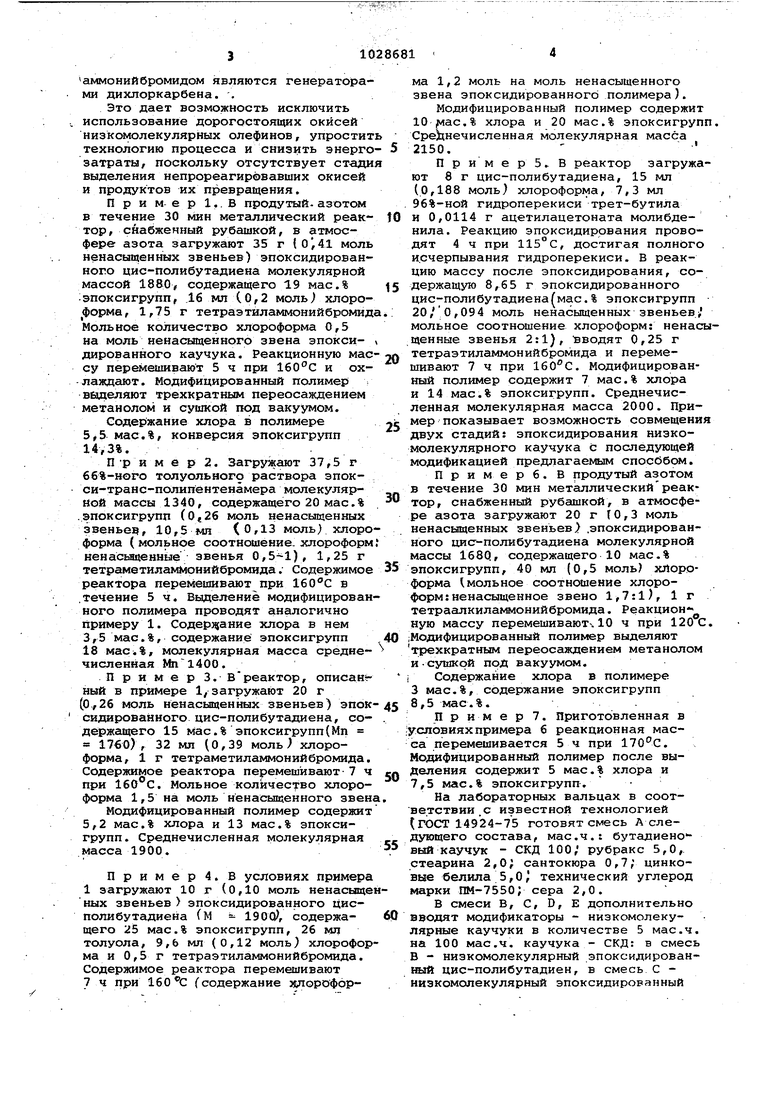

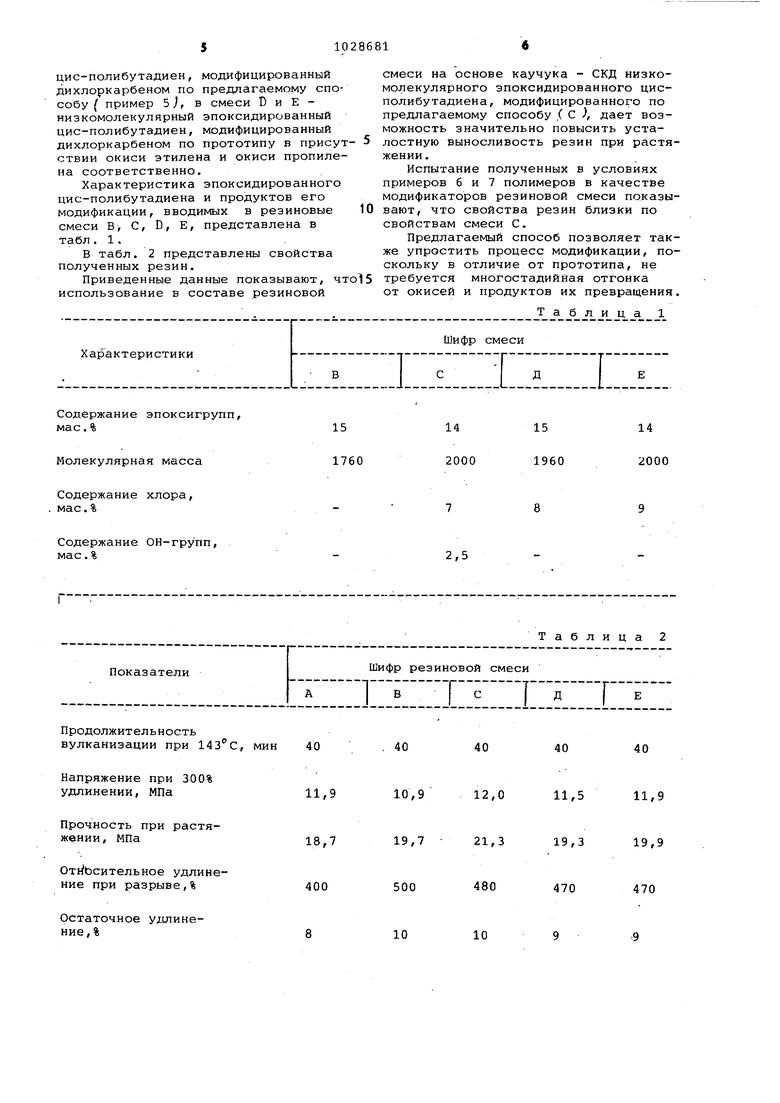

В табл. 2 представлены свойства полученных резин.

Приведенные данные показывают, чт использование в составе резиновой

смеси на основе каучука - СКД низкомолекулярного эпоксидированного цисполибутадиена, модифицированного по предлагаемому способу ,( С ), дает возможность значительно повысить усталостную выносливость резин при растяжении .

Испытание полученных в условиях примеров 6 и 7 полимеров в качестве модификаторов резиновой смеси показывают, что свойства резин близки по свойствам смеси С.

Предлагаемый способ позволяет также упростить процесс модификации, поскольку в отличие от прототипа, не требуется многостадийная отгонка от окисей и продуктов их превращения.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ, СОДЕРЖАЩИХ ДИХЛОРЦИКЛОПРОПАНОВЫЕ ГРУППЫ | 2010 |

|

RU2429248C1 |

| ЭПОКСИДИРОВАННЫЙ ДИЕНОВЫЙ БЛОКСОПОЛИМЕР | 1992 |

|

RU2101295C1 |

| Способ получения эпоксидированных каучуков на основе пиперилена | 1982 |

|

SU1065425A1 |

| ЛИНЕЙНЫЙ ИЛИ РАЗВЕТВЛЕННЫЙ БЛОКСОПОЛИМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2083595C1 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2014 |

|

RU2623274C2 |

| Способ получения модифицированных диеновых каучуков | 1972 |

|

SU458239A1 |

| БЛОК-СОПОЛИМЕРЫ СОПРЯЖЕННЫХ ДИЕНОВ, СПОСОБ ИХ ПОЛУЧЕНИЯ И КОМПОЗИЦИЯ ПОКРЫТИЯ | 1993 |

|

RU2130032C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИРОВАННЫХ ПОЛИДИЕНОВ | 2009 |

|

RU2429247C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННЫХ 1,2-ПОЛИБУТАДИЕНОВ | 2012 |

|

RU2509781C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННЫХ 1,2-ПОЛИБУТАДИЕНОВ | 2012 |

|

RU2486207C1 |

1.СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ НИЗКОМОЛЕКУЛЯРНЫХ КАУЧУКОВ . путем взаимодействия низкомолекулярного каучука, хлороформа, вещества, содержащего эпоксидные группы, при нагревании в присутствии в качестве катализатора тетраалкиламмонийбромида, отличающийся тем, что, с целью упрощения технологии процесса и улучшения усталост- , ных свойств резин, содержащих модифицированный продукт, в качестве низкомолекулярного каучука и одновременно вещества, содержащего эпоксидные группы, используют низкомолекулярныё эпоксидированные каучуки с содержанием 10-25 мас.% эпоксидных групп, причем количество хлороформа составляет 0,5-2 моль на моль ненасыщенного звена эпоксидированного i каучука. 2. Способ по п. 1, отличаю(О С щийся тем, что процесс осущест-;вляют при 120-170 С, а--в качестве низкомолекулярного каучука используют зпоксидированный транс-полипентенамер или цис-полибутадиен.

Содержание эпоксигрупп,

15 мае.%

1760

Молекулярная масса

Содержание хлора, мас.%

Содержание ОН-групп, мае. %

Продолжительность

вулканизации при 143с,

Напряжение при 300%

удлинении, МПа

Прочность при растяжении, МПа

Оть Ьсительное удлинение при разрыве,%

Остаточное удлинение, %

14

15

14

1960

2000

2000

2,5

Таблица 2

40

40

40

10,9

12,0

11,5

11,9

19,7 21,3

19,3

19,9

480

500

470

470

10 Сопротивление раздиру, кН/М42 58 Усталостная выносливость при многократном растяжении (150% удл., . . 250 об/мин) циклы аЭООО 76000

Продолжение табл. 2 65 55 58 120000 80000 69000

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ С ЗАМЕЩЕННЫМИ ЦИКЛОПРОПАНОВЫМИ ГРУППАМИ | 0 |

|

SU176065A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Баранцевич Е | |||

| Н., Бреслер Л.С., Рабинерзон Е | |||

| И | |||

| и др | |||

| .Модифицирование дихлоркарбеном низкомолекулярного полибутадиена с концевыми И-хлорметилбензоатомными группами | |||

| Высокомолекулярные соединения, т.( А) XX, № 6, 1978, с | |||

| Механическая форсунка | 1924 |

|

SU2189A1 |

Авторы

Даты

1983-07-15—Публикация

1981-12-21—Подача