Изобретение относится к химическо му машиностроению, в частности к роторным выпарным аппаратам, применяемым для обработки растворов и плавов неорганических и органических химических соединений, особенно термически нестойких ухидкостёй, и может быть использовано в химической, фармацевтической и пищевой отраслях про мышленности для упаривания капролактама, карбамида, аммиачной селитры, спиртов, кислот, глицерина, соков, антибиотиков и других продуктов. Известен роторный пленочный выпар ной аппарат для термолабильных жидкостей, содержащий вертикальный корпус и размещенную в нем теплообменну поверхность, выполненную в виде паке та полых обогреваемых дисков, укрепленных на полом валу с отверстиями для подами жидкости на поверхность указанных дисков, установленную с возможностью вращения ,. Однако этот аппарат недостаточно производителен, так как в процессе теплопередачи не участвует внутренняя поверхность корпуса аппарата, а также имеет недостаточную эффективность, поскольку пленка жидкости дви жется на греющей поверхности ротора с малой скоростью и неравномерна по толщине. Наиболее близким к изобретению по технической сущности к достигаемому результату является роторный пленочный выпарной аппарат для обработки термически нестойких продуктов, содержащий вертикальный цилиндрический корпус с греющей рубашкой, распределительные устройства для выпари ваемой жидкости, выполненные в виде цилиндрических перфорированных барабанов с боковыми отверстиями и размещенные одно под другим на приводном валу, переточные устройства и пи татель, установленный над верхним . распределительным устройством .9Л

390

Этот аппарат недостаточно эффективен и производителен, поскольку в процессе теплообмена не участвует поверхность вращающихся устройств, а также не в полной мере используется турбулизация пленки жидкости, двих ущейся по поверхности теплообмена.

Целью изобретения является интенсификация процесса выпаривания, а также повышение производительности ,аппарата за счет увеличения поверхности теплопередачи.

Указанная цель достигается тем, что в роторном пленочном выпарном аппарате, содержащем вертикальный цилиндрический корпус с греющей рубашкой, распределительные устройства для выпариваемой жидкости, выполненные в виде цилиндрических перфорированных барабанов с боковыми отверстиями и размещенные одно под другим на приводном валу, переточные устройства и питатель, -установленный над верхнимраспределительным устройством, причем перфорированные барабаны снабжены греющими элементами, укрепленными на ил наружной поверхности и выполненными в виде полых ребер, перфорированные барабаны снабжены греющими элементами, у крепл нными на их наружной поверхности и выполненными в виде полых ребер, при этом приводной вал выполнен полым и подключен к полым ребрам, которые могут быть установлены с наклоном в сторону, противоположную направлению вращния приводного вала, перфорированные барабаны снабжены отбойными пластинами вдоль полых ребер и, кроме того, аппарат может быть снабжен лопастями, укрепленными на перфорированных барабанах и размещенными между полыми ребрами.

Установка полых обогреваемых ребе на вращающихся распределительных устройствах значительно увеличивает теплопередающую поверхность,,и, тем самым, повышает производительность аппарата. Кроме того, оребренное ротационное устройство позволяет более эффективно проводить процесс теплообмена между пленкой упариваемой жидкости и греющей поверхностью ротора, а также активизировать турбулизацию жидкостной пленки на внутренней поверхности обогреваемого корпуса с помощью капель, срывающихся с ребер

ротора, способствуя интенсификации процесса выпаривания.

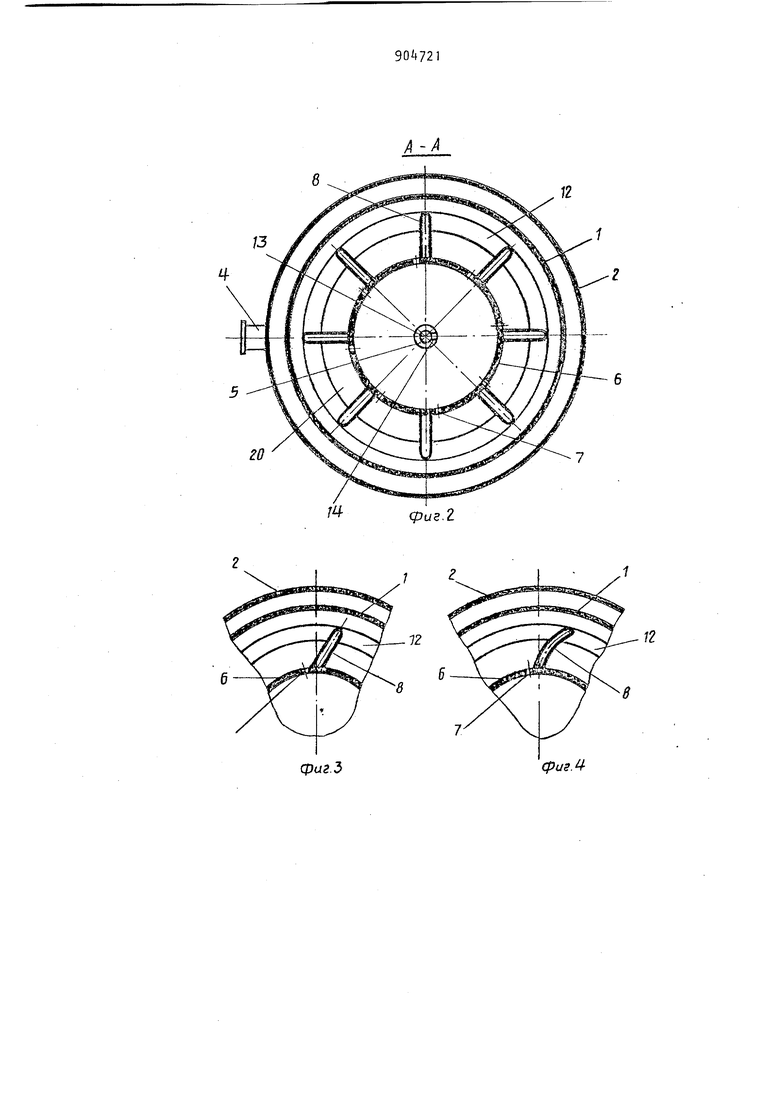

tia фиг. 1 изобра хен роторный пленочный выпарной аппарат, разрез; на фиГо 2 - аппарат А-Л на фиг. 1, поперечный резрез; на фиг. 3 выполнение полых ребер изогнутыми, вариан на ф.1г. 4 - то же, вариант; на фиг.5 полое ребро с отбойной пластиной, поперечный разрез; на фиг. 6 - ротор с полыми ребрами и лопастями между ними, поперечный разрез.

Аппарат состоит из цилиндрическог вертикального корпуса 1, снабженного греющей рубашкой 2 со штуцером 3 для ввода греющего пара и штуцером 4 для ввода конденсата, пустотелого приводного вала 5 с размещенными на нем распределительными устройствами в виде цилиндрических барабанов 6, имеющих отверстия 7 для истечения жидкости, На барабанах 6 установлены полые вертикальные ребра 8, сообщающиеся через коллекторное устройство 9 с полостью вала 5 посредством окон 10. Днище 11 барабана 6 снабжено кольцевым желобом 12 для сбора конденсата. Внутрь вала 5 встроена труба 1 3 с отсасывающими трубками 1 для удаления конден1 ата из греющей полости. В верхней части аппарата имеется питательный штуцер 15 для ввда обрабатываемой жидкости, питающее устройство 16 в виде усеченного конуса, штуцер 17 для вывода вторичного пара и брызгоотстойник 18. Днище 11 барабанов 6 и переточные устройства 13, установленные в нижней части каждой секции, снабжены окнами 20 и 21 для прохода вторичного пара. Вал 5 с закрепленными на нем распределительными устройствами приводится во вращение с помощью привода 22. На барабанах 6 вдоль тыльной стороны лопастей 8 могут быть закреплены отбойные пластины, установленные с з азором, равным заданной толщине пленки жидкости. Для ввода греющего пара в полость приводного вала 5 предусмотрен штуцер 23, а для вывода конденсата из указанной полости - штуцер 24. Для вывода из аппарата упареного .продукта служит штуцер 25Аппарат работает следующим образом.

Обрабатываемая жидкость подается в аппарат через штуцер 15 и направт ляется питательным устройством 1б в 5 барабан 6. Истекая в виде струй через отверстия 7, жидкость затем рас текается тонкой пленкой на поверхно ти полых ребер b под -давлением цент робежных сил и сил Кориолиса, Греющ пар подается в рубашку 2 через штуцер 3, а также в полость ребра 8 че рез штуцер 23, полость вала 5 окна 10 и коллекторное устройство 9. поверхности ребер 8 происходит инте сивный теплообмен между горячей сте кой последних и быстродвижущейся тонкой пленкой жидкости, в результа чего жидкость упаривается. Стекающа с кромок ребер 8 жидкость попадает далее на обогреваемую внутреннюю поверхность корпуса 1, растекается по ней в виде пленки, движущейся по действием сил тяжести вниз и упари ваетсп вторично. При этом непрерывная турбулизация пленки на поверхности корпуса за счет ударного возд ствия жидкости, срывающейся с кромо ребер 8,также способствует интенсификации процесса теплообмена. Втори ный пар выводится из аппарата чере штуцер 17, перед которым установлен брызгоотстойник 18, Конденсат греюцего пара из рубашки 2 выводится через штуцер k, а из желобов 12 через штуцер 2k с помощью отсасывающих труб , соединенных с общей конденсатоотводной трубой 13. Обрабатываемая в верхней секции хидкость с помощью переточного устройства 19 nG ступает в нижележащую секцию на последующую обработку, При установке на барабанах 6 отбойных пластин 2б (фиг, 5) обрабатываемая жидкость упа ривается на обеих сторонах ребер 8 , Лопасти 27 (фиг. 6), закрепленные на барабанах 6 между полыми ребрами 8, соприкасаясь с пленкой жидкости на внутренней поверхности корпуса 1, способствуют активному перемешиванию вязкой жидкости. Количество секций аппарата выбирается в зависимости от требуемой степени упаривания продукта. Последний выводится из аппарата . через штуцер Таким образом, увеличение теплопередающей поверхности повышает производительность аппарата. При этом габариты аппарата не увеличиваются„ Интенсификация процесса выпаривания достигается за счет эффективного теп лообмена между пленкой и ребрами, а также за счет активной турбулизации 16 жидкостной пленки на внутренней поверхности обогреваемого корпуса каплями жидкости, срывающимися с полых ребер. Кроме того, в аппарате возможна эффективная обработка жидкостей с увеличивающейся по мере упаривания вязкостью, а также эффективная обработка термически нестойких продуктов .благодаря незначительному времени пребывания продукта на теплопередаго1цих поверхностях Аппарат можно использовать в качестве ректификатора, если в полость ребер подавать хладоагент, а в рубашку - теплоноситель, а также в качестве конденсатора., если в полость ребер и в рубашку подавать хладоагонт, а пар на конденсацию вводить снизу аппарата. Формула изобретения 1. Роторный пленочный выпарной аппарат, содержащий вертикальный цилиндрический корпус с греющей рубашкой, распределительные устройства для выпариваемой жидкости, выполненные в виде цилиндрических перфорированных барбанов с боковыми отверстиями и размещенные одно под другим на приводном валу, переточные устройства и питатель, установленный над верхним распределительным устройством, отличающийся тем, что, с целью интенсификации процесса выпаривания и повышения производительности аппарата за счет увеличения поверхности теплопередачи, перфорированные барабаны снабжены греющими элементами, укрепленными на их наружной поверхности и выполненными в виде полых ребер. 2. Аппарат по п, 1, о т л и ч а юи и с я тем, что приводной вал выолнен полым и подключен к полым ребам. 3. Аппарат по пп, 1 и 2, отличающийся тем, что полые ребра установлены с наклоном в сторону, противоположную направлению вращения приводного вала о А, Аппарат попп, 1-3, отличающийся тем, что перфорированные барабаны снабжены отбойными пластинами, установленными вдоль поых ребер. 5. Аппарат no пп V, отличающийся тем, что он снабжен лопас-тями, укрепленными на перфорированных барабанах и размещенными между полыми ребрами. Источники информации, принятые во внимание при экспертизе 1.Авторскоесвидетельство СССР № , кл.В 01 О 1/22 1972. 2,Авторскоесвидетельство СССР N° 353733, кл.В 01 О 1/22,

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный пленочный испаритель | 1983 |

|

SU1151572A1 |

| Барабан пленочного испарения | 2021 |

|

RU2761207C1 |

| Роторный пленочный испаритель | 1982 |

|

SU1095915A1 |

| Роторный пленочный испаритель | 1980 |

|

SU1029971A1 |

| Барабан пленочного испарения | 2024 |

|

RU2828541C1 |

| Пленочный аппарат | 1989 |

|

SU1648525A1 |

| РОТОРНЫЙ ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1972 |

|

SU353733A1 |

| РОТОРНЫЙ ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 2001 |

|

RU2186605C1 |

| Тепломассообменный роторный аппарат | 1985 |

|

SU1308348A1 |

| Пленочный выпарной аппарат | 1979 |

|

SU874084A1 |

74f

17

- „

fZ

/5

.. 25

фаг.1

6

фс/г.З

12

7

фиг.2

8

фиг.

11

12

фиг. б

Авторы

Даты

1982-02-15—Публикация

1979-05-07—Подача