парат состоит из вертикального корпуса 1, разделенного переточными устройствами 4 на ряд секций 2, заключенных в паровые рубашки 3, переточных устройств с желобами 5. Внутри корпуса 1 расположен вал 6 с распределительными устройствами 7, верхнее из которых снабжено ступенчатым питателем 8, а нижележащее - диско1

Изобретение относится к роторным пленочным тепломассообменным аппаратам, предназначенным для проведения процесса отгонки летучих компонентов из растворов, образованных легкокипящим растворителем и эфирным или растительным маслами, и может быть использовано в химической, фармацевтической, пищевой и других родственных отраслях народного хозяйства.

Цель изобретения - интенсификация процесса путем диспергирования жидкости газовой фазой и повышение надежности работы аппарата.

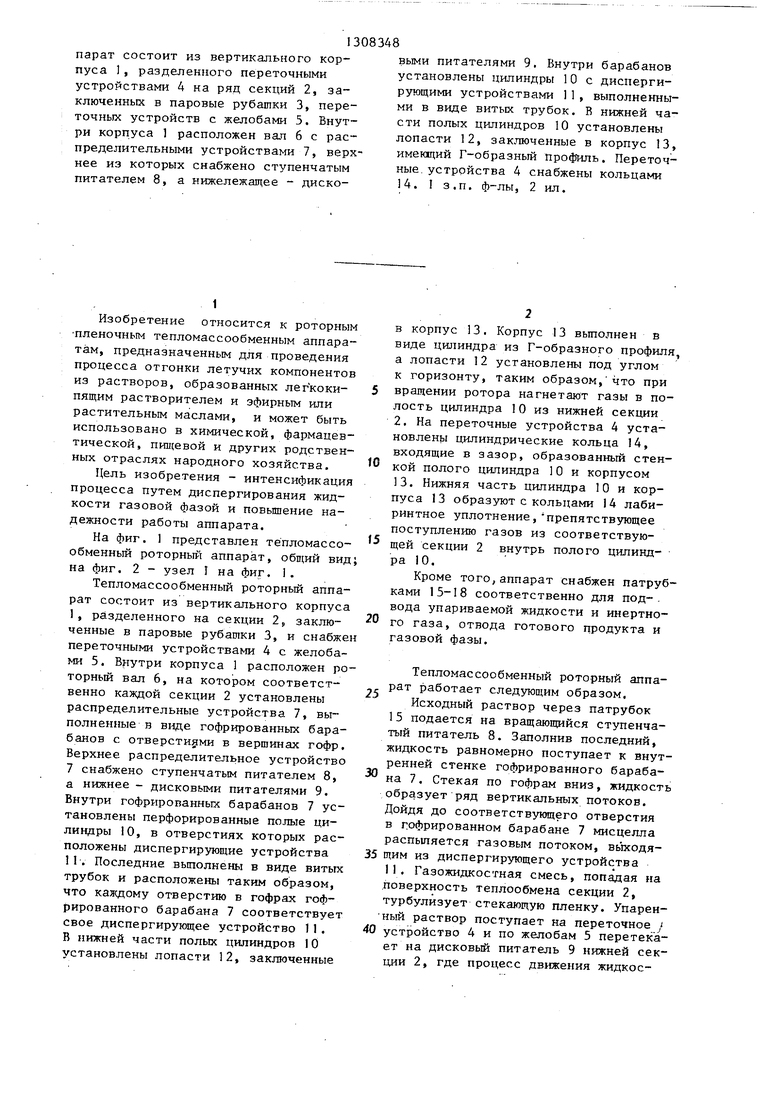

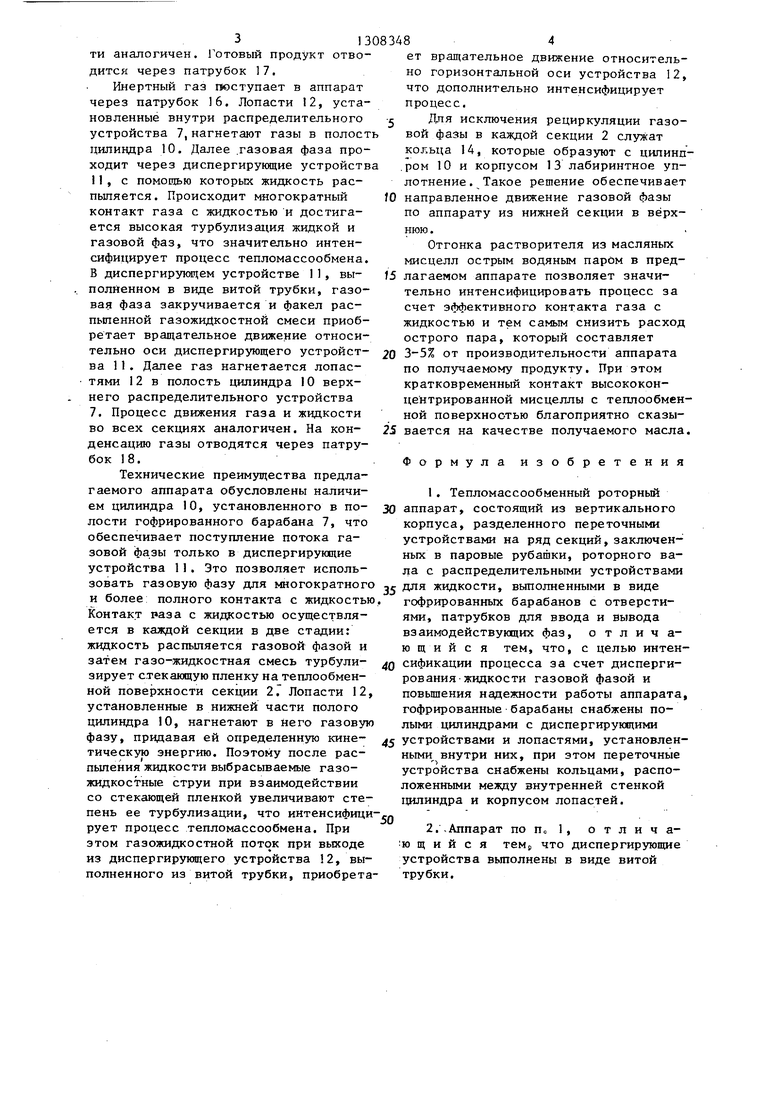

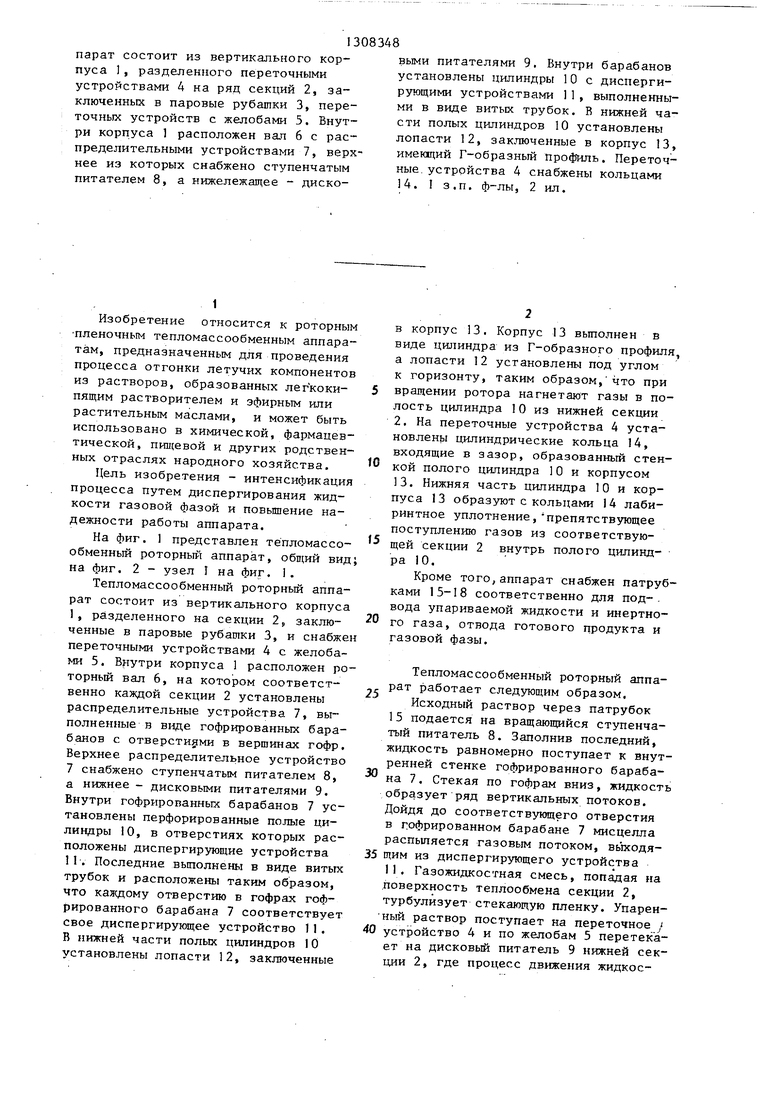

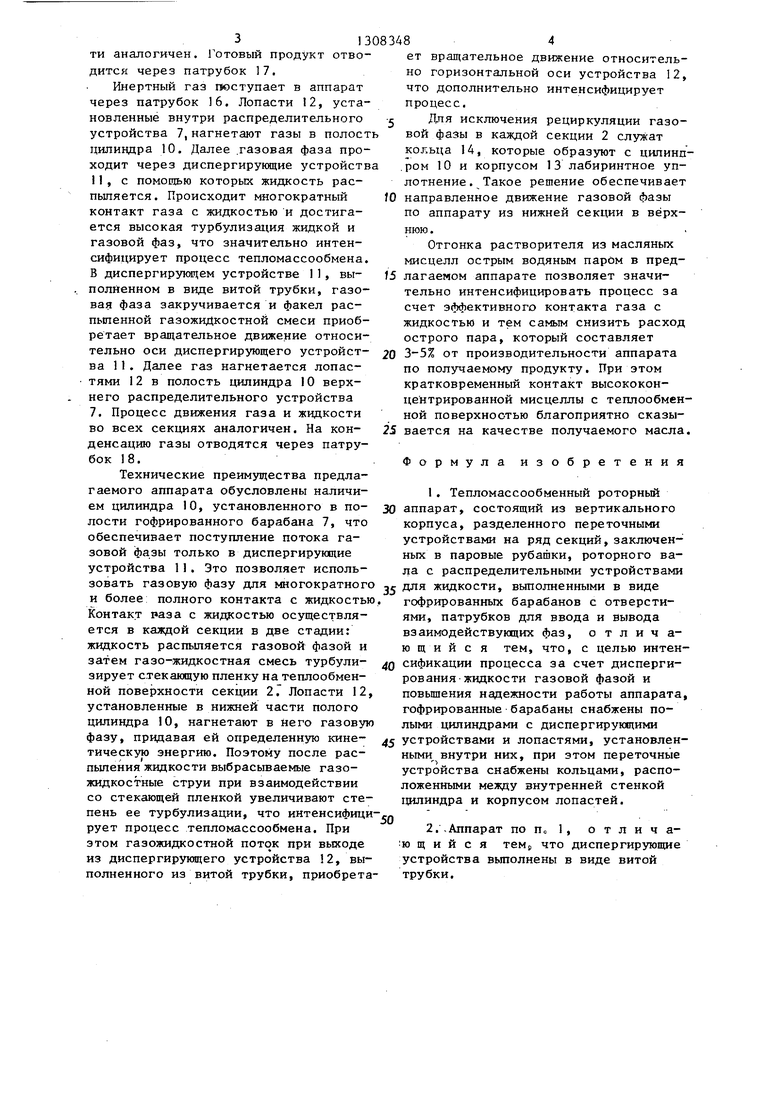

На фиг. 1 представлен тёпломассо- обменный роторный аппарат, общий вид на фиг. 2 - узел I на фиг. I.

Тепломассообменный роторньш аппарат состоит из вертикального корпуса

I,разделенного на секции 2 заключенные в паровые рубашки 3, и снабже переточными устройствами 4 с желобами 5. Внутри корпуса 1 расположен роторный вал 6, на котором соответственно каждой секции 2 установлены распределительные устройства 7, выполненные в виде гофрированных барабанов с отверстиями в вершинах гофр. Верхнее распределительное устройство

7снабжено ступенчатым питателем 8, а нижнее - дисковыми питателями 9. Внутри гофрированных барабанов 7 установлены перфорированные полые цилиндры 10, в отверстиях которых расположены диспергирующие устройства

II.Последние выполнены в виде витых трубок и расположены таким образом, что каждому отверстию в гофрах гофрированного барабана 7 соответствует свое диспергирукщее устройство 11.

8нижней части полых цилиндров 10 установлены лопасти 12, заключенные

выми питателями 9. Внутри барабанов установлены цилиндры 10 с диспергирующими устройствами 11, выполненными в виде витых трубок. В нижней части полых цилиндров 10 установлены лопасти 12, заключенные в корпус 13, имегадий Г-образный профиль. Переточные, устройства 4 снабжены кольцами 14. I з.п. ф-лы, 2 ил.

в корпус 13, Корпус 13 выполнен в виде цилиндра из Г-образного профиля, а лопасти 12 установлены под углом к горизонту, таким образом, что при

вращении ротора нагнетают газы в полость цилиндра 10 из нижней секции 2. На переточные устройства 4 установлены цилиндрические кольца 14, входящие в зазор, образованный стен кой полого цилиндра 10 и корпусом 13. Нижняя часть цилиндра 10 и корпуса 13 образуют с кольцами 14 лабиринтное уплотнение,препятствующее поступлению газов из соответствую щей секции 2 внутрь полого цилиндра 10.

Кроме того,аппарат снабжен патрубками 15-18 соответственно для под-, вода упариваемой жидкости и инертно0 го таза, отвода готового продукта и газовой фазы.

Тепломассообменный роторный аппа- рат работает следующим образом.

Исходный раствор через патрубок 15 подается на вращающийся ступенчатый питатель 8. Заполнив последний, жидкость равномерно поступает к внутренней стенке гофрированного барабана 7. Стекая по гофрам вниз, жидкость образует ряд вертикальных потоков. Дойдя до соответствующего отверстия в гофрированном барабане 7 мисцелла распыляется газовым потоком, вьЬсодя35 щим из диспергирующего устройства 11. Газожидкостная смесь, попадая на .поверхность теплообмена секции 2, турбулизует стекающую пленку. Упарен- ный раствор поступает на переточное у

40 уст ройство 4 и по желобам 5 перетекает на дисковый питатель 9 нижней секции 2, где процесс движения жидкос0

ти аналогичен. Готовый продукт отводится через патрубок 17,

Инертный газ поступает в аппарат через патрубок 16. Лопасти 12, установленные внутри распределительного устройства 7,нагнетают газы в полост цилиндра 10. Далее .газовая фаза проходит через диспергирующие устройств 11, с помощью которых жидкость рас- пыпяется. Происходит многократный контакт газа с жидкостью и достигается высокая турбулизация жидкой и газовой фаз, что значительно интенсифицирует процесс тепломассообмена. В диспергирукяцем устройстве I 1 , выполненном в виде витой трубки, газовая фаза закручивается и факел рас- пьтенной газожидкостной смеси приобретает вращательное движение относительно оси диспергирующего устройст- 20 3-5% от производительности аппарата

на 11. Далее газ нагнетается лопастями 12 в полость цилиндра 10 верхнего распределительного устройства 7. Процесс движения газа и жидкости во всех секциях аналогичен. На конденсацию газы отводятся через патрубок 18.

Технические преимущества предлагаемого аппарата обусловлены наличием цилиндра 10, установленного в полости гофрированного барабана 7, что обеспечивает поступление потока газовой фазы только в диспергирующие устройства 11. Это позволяет испольпо получаемому продукту. При этом кратковременный контакт высококонцентрированной мисцеллы с теплообмен- ной поверхностью благоприятно сказы- 25 вается на качестве получаемого масла.

Формула изобретения

1. Тепломассообменный роторный 30 аппарат, состоящий из вертикального корпуса, разделенного переточными устройствами на ряд секций, заключенных в паровые рубашки, роторного вала с распределительными устройствами зовать газовую фазу для многократного г для жидкости, выполненными в виде и более: полного контакта с жидкостью. гофрированных барабанов с отверстиКонтакт раза с жидкостью осуществляется в каждой секции в две стадии: жидкость распьшяется газовой фазой и затем газо-жидкостная смесь турбули- зирует стекающую пленку на теплообмен- ной поверхности секции 2. Лопасти 12, установленные в нижней части полого цилиндра 10, нагнетают в него газовую фазу, придавая ей определенную кинетическую энергию. Поэтому после рас- пыпения жидкости выбрасываемые газожидкостные струи при взаимодействии со стекающей пленкой увеличивают степень ее турбулизации, что интенсифицирует процесс тепломассообмена. При этом газожидкостной поток при выходе из диспергирующего устройства 2, выполненного из витой трубки, приобретаями, патрубков для ввода и вывода взаимодействующих фаз, отличающий с я тем, что, с целью интен40 сификации процесса за счет диспергирования-жидкости газовой фазой и повьшения надежности работы аппарата, гофрированные барабаны снабжены полыми цилиндрами с диспергирующими

45 устройствами и лопастями, установленными внутри них, при этом переточные устройства снабжены кольцами, расположенными между внутренней стенкой цилиндра и корпусом лопастей.

50

2.-Аппарат по п 1, отличающийся тем, что диспергирующие устройства выполнены в виде витой трубки.

ет врал(ательное движение относительно горизонтальной оси устройства 12, что дополнительно интенсифицирует процесс.

Для исключения рециркуляции газовой фазы в каждой секции 2 служат кольца 14, которые образуют с ципинп- ром 10 и корпусом 13 лабиринтное уплотнение. Такое решение обеспечивает

направленное движение газовой фазы по аппарату из нижней секции в верхнюю.

Отгонка растворителя из масляных мисцелл острым водяным паром в предлагаемом аппарате позволяет значительно интенсифицировать процесс за счет эффективного контакта газа с жидкостью и тем самым снизить расход острого пара, который составляет

по получаемому продукту. При этом кратковременный контакт высококонцентрированной мисцеллы с теплообмен- ной поверхностью благоприятно сказы- 25 вается на качестве получаемого масла.

Формула изобретения

ями, патрубков для ввода и вывода взаимодействующих фаз, отличающий с я тем, что, с целью интен40 сификации процесса за счет диспергирования-жидкости газовой фазой и повьшения надежности работы аппарата, гофрированные барабаны снабжены полыми цилиндрами с диспергирующими

45 устройствами и лопастями, установленными внутри них, при этом переточные устройства снабжены кольцами, расположенными между внутренней стенкой цилиндра и корпусом лопастей.

50

2.-Аппарат по п 1, отличающийся тем, что диспергирующие устройства выполнены в виде витой трубки.

Редактор П.Гереши

Составитель В.Тарасов Техред М.Ходанич

Заказ 1656/7 Тираж 657Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., Д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Фиг. 2

Корректор Л.Пилипенко

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный пленочный испаритель | 1983 |

|

SU1151572A1 |

| Роторный пленочный испаритель | 1982 |

|

SU1095915A1 |

| Ротационный тепломассообменный аппарат | 1982 |

|

SU1101248A1 |

| Роторный пленочный тепломассообменный аппарат | 1976 |

|

SU759104A1 |

| Тепломассообменный аппарат | 1979 |

|

SU874087A1 |

| Роторный пленочный выпарной аппарат | 1979 |

|

SU904721A1 |

| Роторный пленочный испаритель | 1975 |

|

SU736407A1 |

| Роторно-дисковый тепломассообменный аппарат | 1990 |

|

SU1724303A1 |

| Газожидкостный реактор | 1989 |

|

SU1681880A1 |

| РОТОРНЫЙ СЕКЦИОННЫЙ ИСПАРИТЕЛЬ | 1995 |

|

RU2108840C1 |

Изобретение относится к роторным пленочным тепломассообменным аппаратам, предназначенным для проведения процесса отгонки летучих компонентов из растворов, образованных легкокипящим растворителем и жирным или растительным маслами, и может быть использовано в химической, фармацевтической, пищевой и других родственных отраслях народного хозяйства. Цель изобретения - интенсификация процесса путем диспергирования жидкости газовой фазой и повышение надежности работы аппарата. Апс б (Л

| Кафаров В.Б | |||

| Основы массопереда- чи | |||

| М.: Высшая школа, 1979, с | |||

| Приспособление для нагревания воздуха теплотой отработавшего воздуха | 1924 |

|

SU420A1 |

| РОТОРНЫЙ ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 0 |

|

SU353733A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-05-07—Публикация

1985-05-28—Подача