Изобретение относится к гидроабразивной обработке деталей.

Известна установка для гидроабразивной обработки деталей, содержащая рабочую .камеру, средство подачи рабочей среды, связанное с приводом его перемещения и средство для транспортировки деталей .

Недостатком известной установки является невозможность повысить качество обработки деталей с различной кривизной поверхности.

Цель изобретения - повьппение качества обработки деталей с различной кривизной поверхности путем обеспечения одинакового расстояния между соплами и обрабатьшаемой поверхностью на любом ее участ.ке.

Цель достигается тем, что установка для гидроабразивной обработки де- 20 или

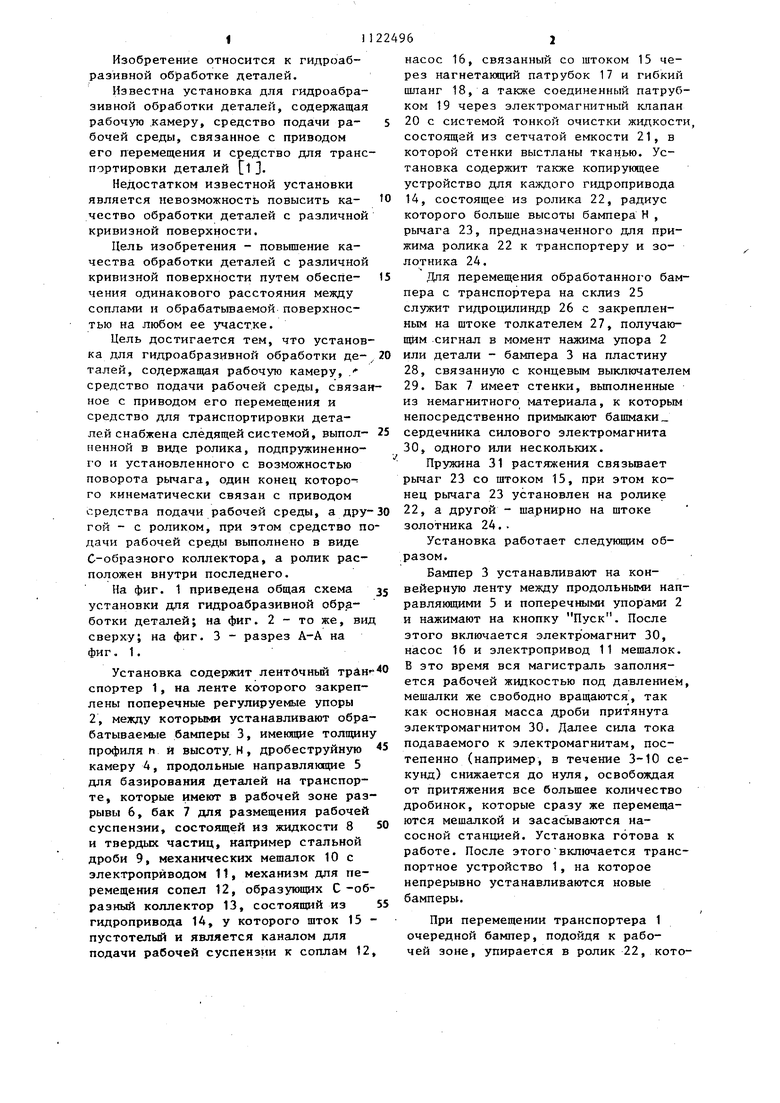

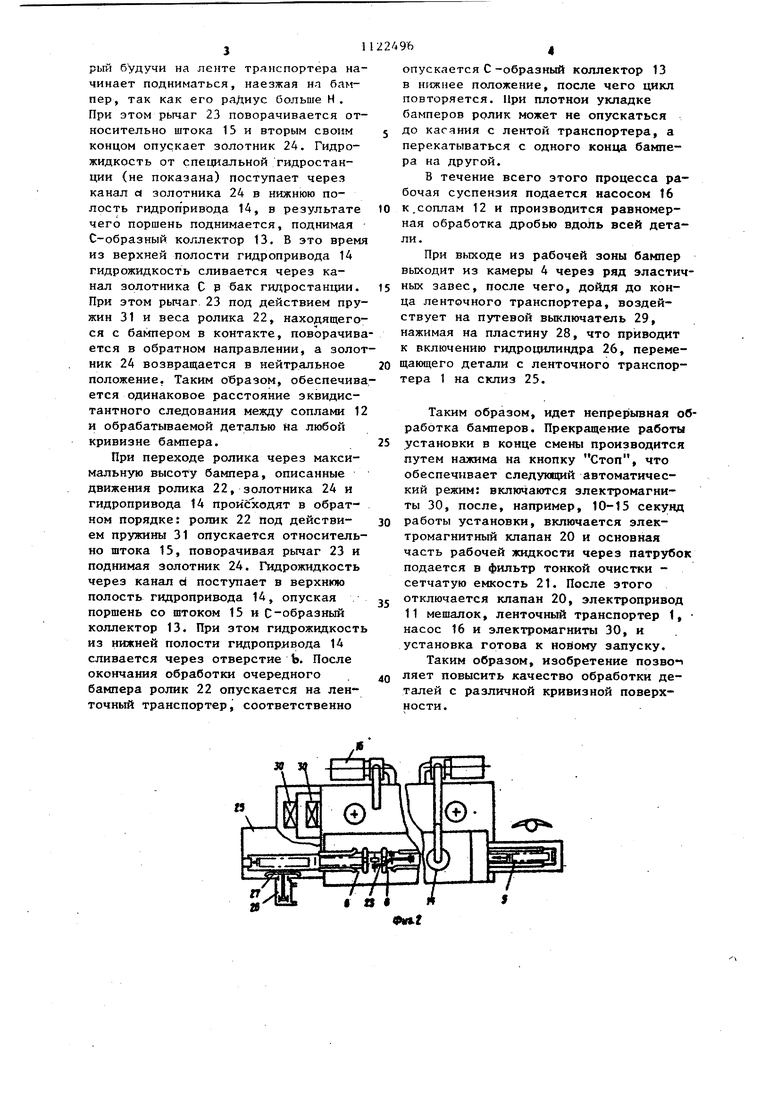

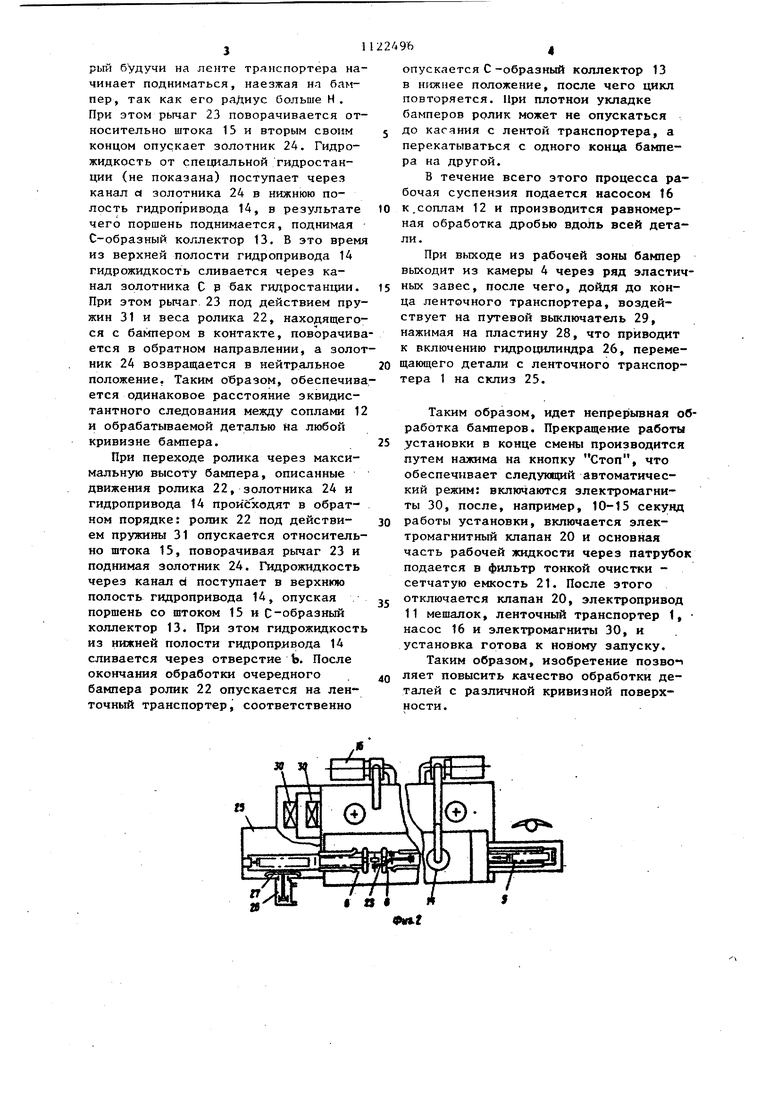

талей, содержащая рабочую камеру, . средство подачи рабочей среды, связанное с приводом его перемещения и средство для транспортировки деталей снабжена следящей системой, выпол- 25 ненной в виде ролика, подпружиненного и установленного с возможностью поворота рычага, один конец которого кинематически связан с приводом средства подачи рабочей среды, а другой - с роликом, при этом средство по дачи рабочей среды выполнено в виде С-образного коллектора, а ролик расположен внутри последнего. На фиг. 1 приведена общая схема установки Д.ПЯ гидроабразивной обработки деталей; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1. Установка содержит лентОчньй трАнспортер 1, на ленте которого закреплены поперечные регулируемые упоры 2, между которыми устанавливают обрабатываемые бамперы 3, имеющие толщину профиля и и высоту. Н, дробеструйную камеру 4, продольные направляющие 5 для базирования деталей на транспорте, которые имеют в рабочей зоне разрывы 6, бак 7 для размещения рабочей суспензии, состоящей из жидкости 8 и твердых частиц, например стальной дроби 9, механических мешалок 10 с электроприводом 11, механизм для перемещения сопел 12, образующих С -образный коллектор 13, состоящий из гидропривода 14, у которого шток 15 пустотелый и является каналом для подачи рабочей суспензии к соплам 12,

насос 16, связанный со штоком 15 через нагнетающий патрубок 17 и гибкий шланг 18, а также соединенный патрубком 19 через электромагнитный клапан 20 с системой тонкой очистки жидкости, состоящей из сетчатой емкости 21, в которой стенки выстланы тканью. Установка содержит также копирующее устройство для каждого гидропривода

14, состоящее из ролика 22, радиус которого больше высоты бампера Н , рычага 23, предназначенного для прижима ролика 22 к транспортеру и золотника 24.

Для перемещения обработанного бампера с транспортера на склиз 25 служит гидроцилиндр 26 с закрепленным на щтоке толкателем 27, получающим сигнал в момент нажима упора 2

28,связанную с концевым выключателем

29,Бак 7 имеет стенки, вьтолненные из немагнитного материала, к которым непосредственно примыкают башмаки сердечника силового электромагнита

30,одного или нескольких. Пружина 31 растяжения связывает

рычаг 23 со штоком 15, при этом конец рычага 23 установлен на ролике детали - бампера 3 на пластину 22, а другой - шарнирно на штоке золотника 24.. Установка работает следующим образом. Бампер 3 устанавливают на конвейерную ленту между продольными направлякядими 5 и поперечными упорами 2 и нажимают на кнопку Пуск. После этого включается электромагнит 30, насос 16 и электропривод 11 мешалок. В это время вся магистраль заполняется рабочей жидкостью под давлением, мешалки же свободно вращаются, так как основная масса дроби притянута электромагнитом 30, Далее сила тока подаваемого к электромагнитам, постепенно (например, в течение 3-10 секунд) снижается до нуля, освобождая от притяжения все большее количество дробинок, которые сразу же перемещаются мешалкой и засасываются насосной станцией. Установка готова к работе. После этоговключается транспортное устройство 1, на которое непрерывно устанавливаются новые бамперы. При перемещении транспортера 1 очередной бампер, подойдя к рабочей зоне, упирается в ролик 22, который будучи на ленте транспортера начинает подниматься, наезжая нп бампер, так как его радиус больше Н. При этом рычаг 23 поворачивается относительно штока 15 и вторым своим концом опускает золотник 24. Гидрожидкость от специальной гидростанции (не показана) поступает через канал а золотника 24 в нижнюю полость гидропривода 14, в результате чего поршень поднимается, поднимая С-образный коллектор 13, В это время из верхней полости гидропривода 14 гидрожидкость сливается через канал золотника С э бак гидростанции. При этом рычаг. 23 под действием пружин 31 и веса ролика 22, находящегося с бампером в контакте, поворачивается в обратном направлении, а золотник 24 возвращается в нейтральное положение. Таким образом, обеспечивается одинаковое расстояние эквидистантного следования между соплами 12 и обрабатываемой деталью на любой кривизне бампера.

При переходе ролика через максимальную высоту бампера, описанные движения ролика 22, золотника 24 и гидропривода 14 происходят в обратном порядке: ролик 22 йод действием пружины 31 опускается относительно штока 15, поворачивая рычаг 23 и поднимая золотник 24. Гидрожидкость через канал d поступает в верхнюю полость гидропривода 14, опуская поршень со штоком 15 и С-образный коллектор 13. При этом гидрожидкость из нижней полости гидропривода 14 сливается через отверстие Ь. После окончания обработки очередного бампера ролик 22 опускается на лен точный транспортер, соответственно

Я

опускается С-образный коллектор 13 в нижнее положение, после чего цикл повторяется. При плотной укладке бамперов ролик может не опускаться

до касания с лентой транспортера, а перекатываться с одного конца бампера на другой.

В течение всего этого процесса рабочая суспензия подается насосом 16

к.соплам 12 и производится равномерная обработка дробью вдо}1Ь всей детали.

При выходе из рабочей зоны бампер выходит из камеры 4 через ряд эластичных завес, после чего, дойдя до конца ленточного транспортера, воздействует на путевой выключатель 29, нажимая на пластину 28, что приводит к включению гидроцилиндра 26, перемещающего детали с ленточного транспортера 1 на склиз 23.

Таким образом, идет непрерывная обработка бамперов. Прекращение работы

установки в конце смены производится путем нажима на кнопку Стоп, что обеспечивает следующий автоматический режим: включаются электромагниты 30, после, например, 10-15 секунд

работы установки, включается электромагнитный клапан 20 и основная часть рабочей жидкости через патрубок подается в фильтр тонкой очистки сетчатую емкость 21. После этого

отключается клапан 20, электропривод 11 мешалок, ленточный транспортер 1, насос 16 и электромагниты 30, и установка готова к новому запуску. Таким образом, изобретение позволяет повысить качество обработки деталей с различной кривизной поверхности.

F:iv.

/////////////77//////7////X // /7/7///

6

40

ф1/г.З

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНЫЙ ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК | 2000 |

|

RU2201334C2 |

| Установка для центробежной обработки изделий | 1984 |

|

SU1217635A2 |

| Устройство для гидроабразивной обработки деталей | 1984 |

|

SU1266721A1 |

| УСТРОЙСТВО для ПРОКАТКИ и КАЛИБРОВКИ ФИБРОВЫХТРУБОК | 1970 |

|

SU264156A1 |

| ГИДРОПРИВОД ОПРОКИДЫВАЮЩЕГО МЕХАНИЗМА ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2605802C2 |

| Способ мойки, пропарки и дезинфекции цистерн от вязкого продукта и устройство для его осуществления | 1990 |

|

SU1834720A3 |

| Гидропривод подачи стола зуборезного станка | 1977 |

|

SU679344A1 |

| Гидромеханический пресс | 1987 |

|

SU1433830A1 |

| Устройство для приема и укладки изделий в стопу | 1986 |

|

SU1437330A1 |

| Многопоточная автоматизированная линия для изготовления сварных металлоконструкций | 1981 |

|

SU941139A1 |

УСТАНОВКА ДЛЯ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЖЙ, содержащая рабочую камеру, средство подачи рабо///////////////////////////////////// ///////л /////////// -АЮ7 /Фиг.1 чей среды, связанное с приводом его перемещения, и средство для транспортировки деталей, отличающаяся тем, что, с целью повыщения качества обработки, она снабжена следящей системой, выполненной в виде ролика, подпружиненного и установленного с возможностью поворота рычага, один конец которого кинематически связан с приводом средства подачи рабочей среды, а другой - с роликом, при этом средство подачи рабочей среды вьшолнено в виде С-образного кол- . лектора, а ролик расположен внутри последнего.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пилик Ш.М | |||

| Абразивно-жидкостная обработка металлов | |||

| М., Машгиз, 1960, с | |||

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

Авторы

Даты

1984-11-07—Публикация

1982-03-23—Подача