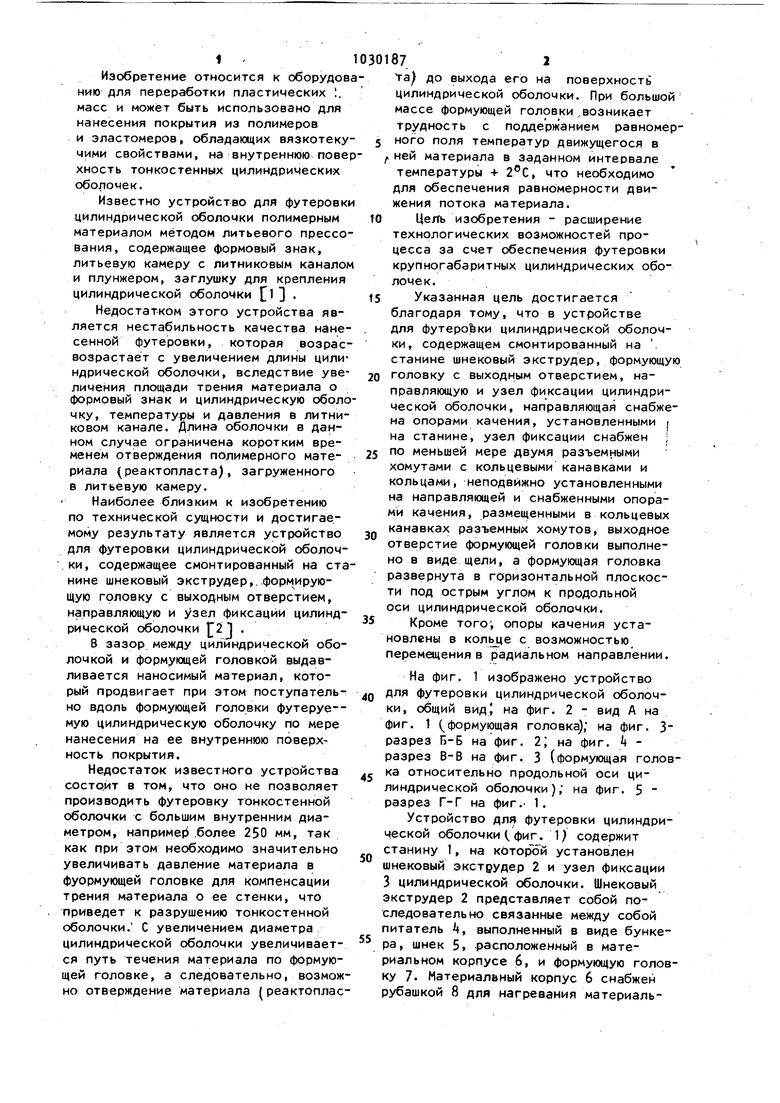

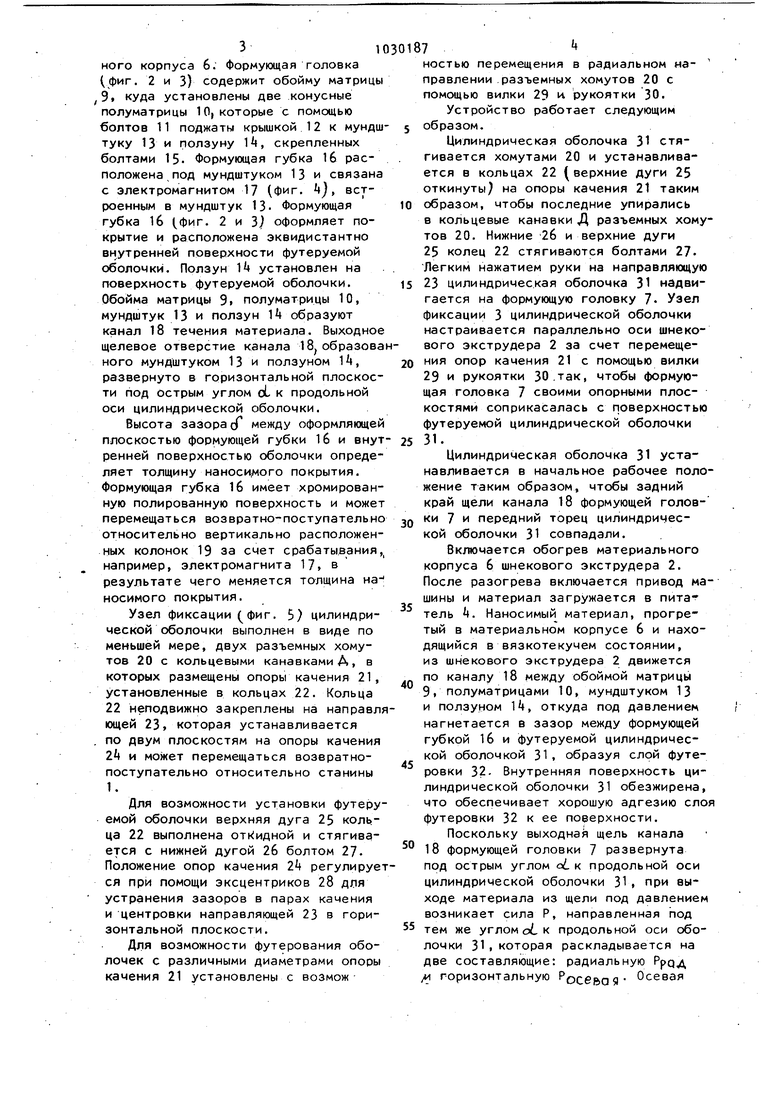

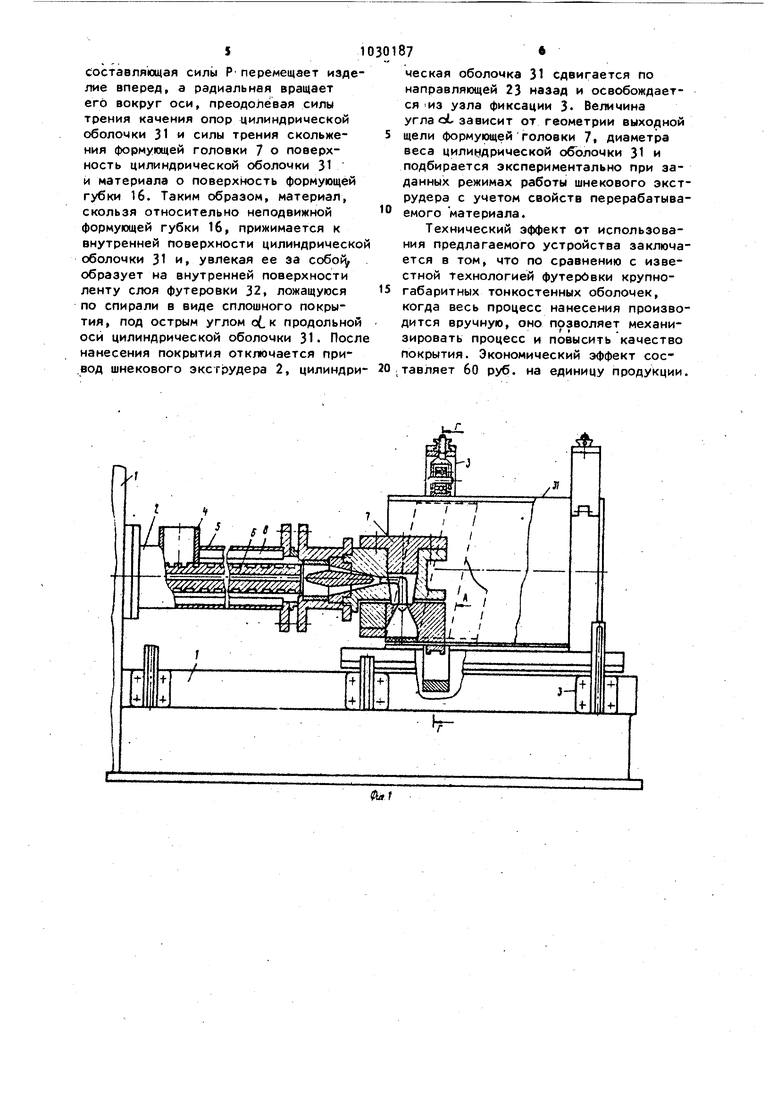

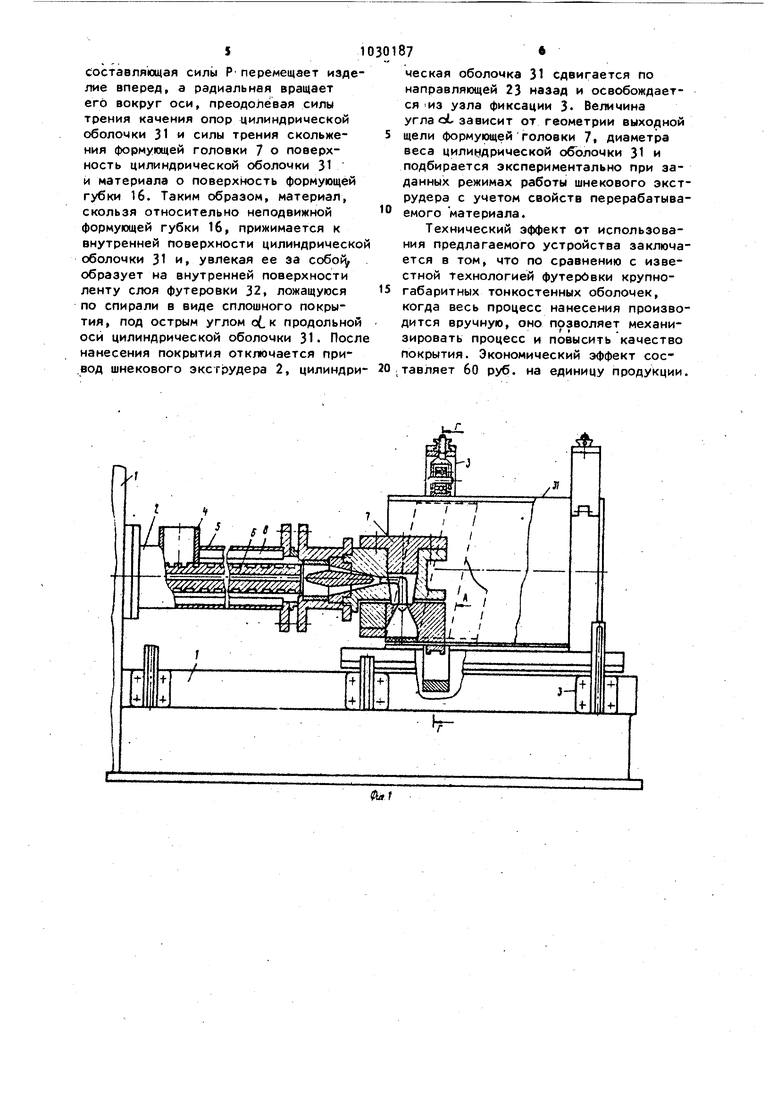

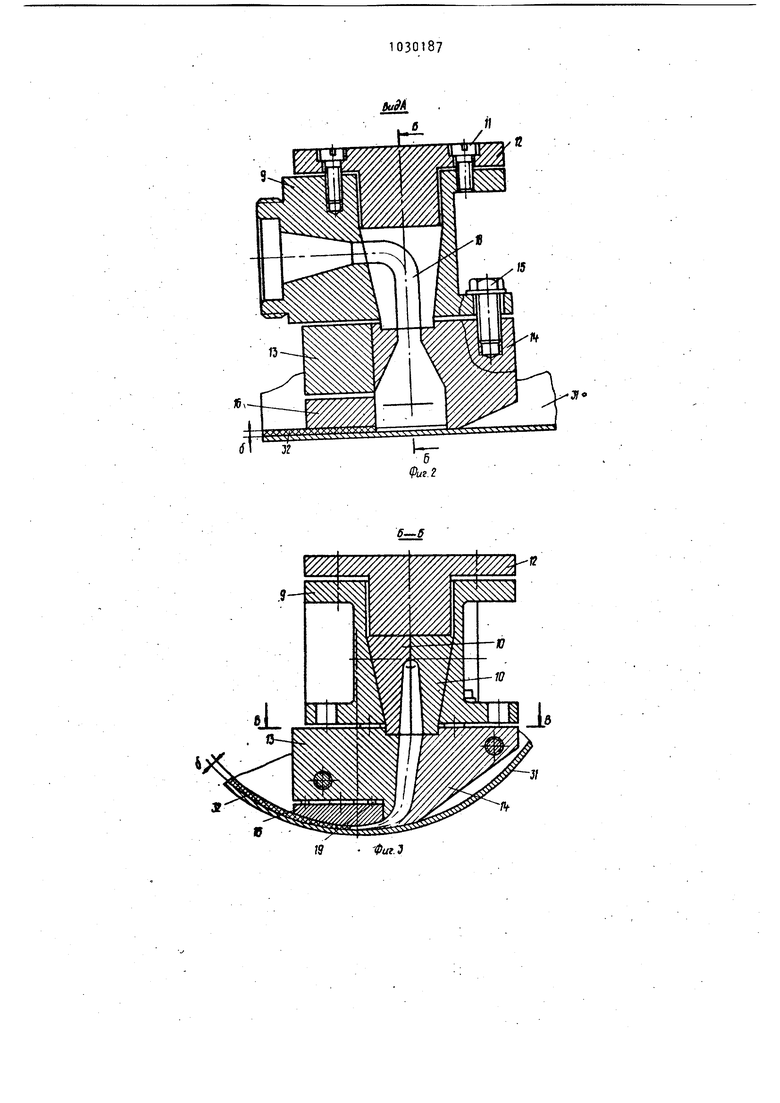

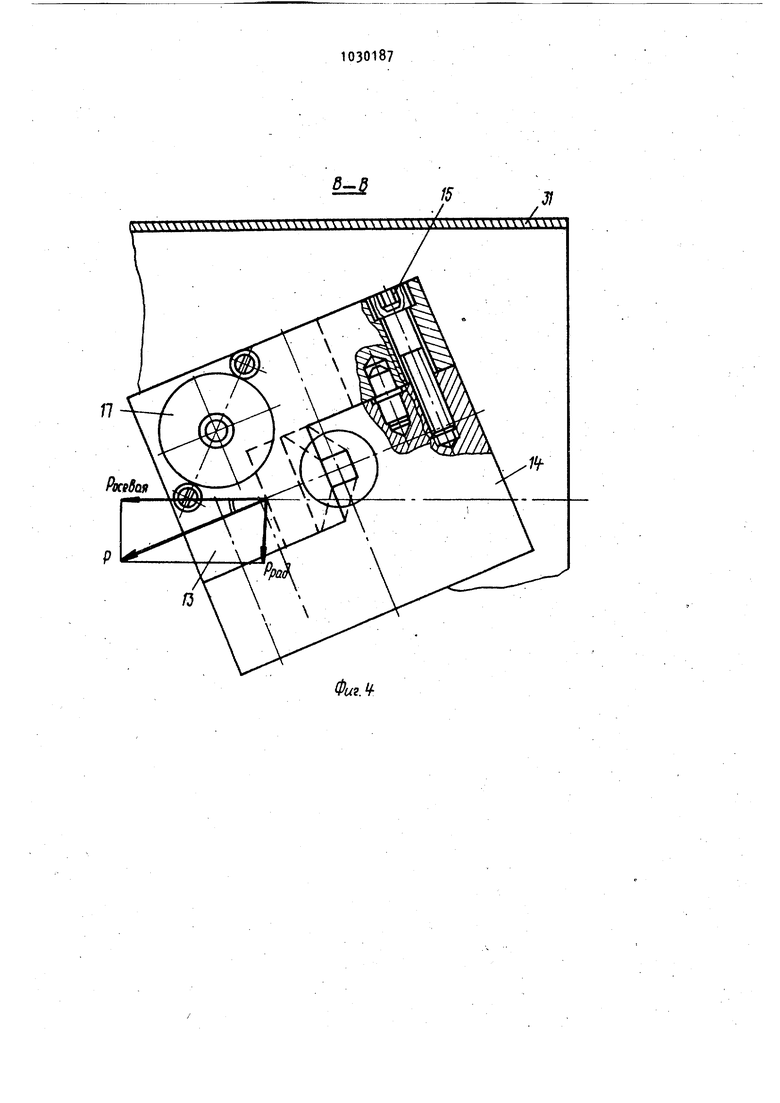

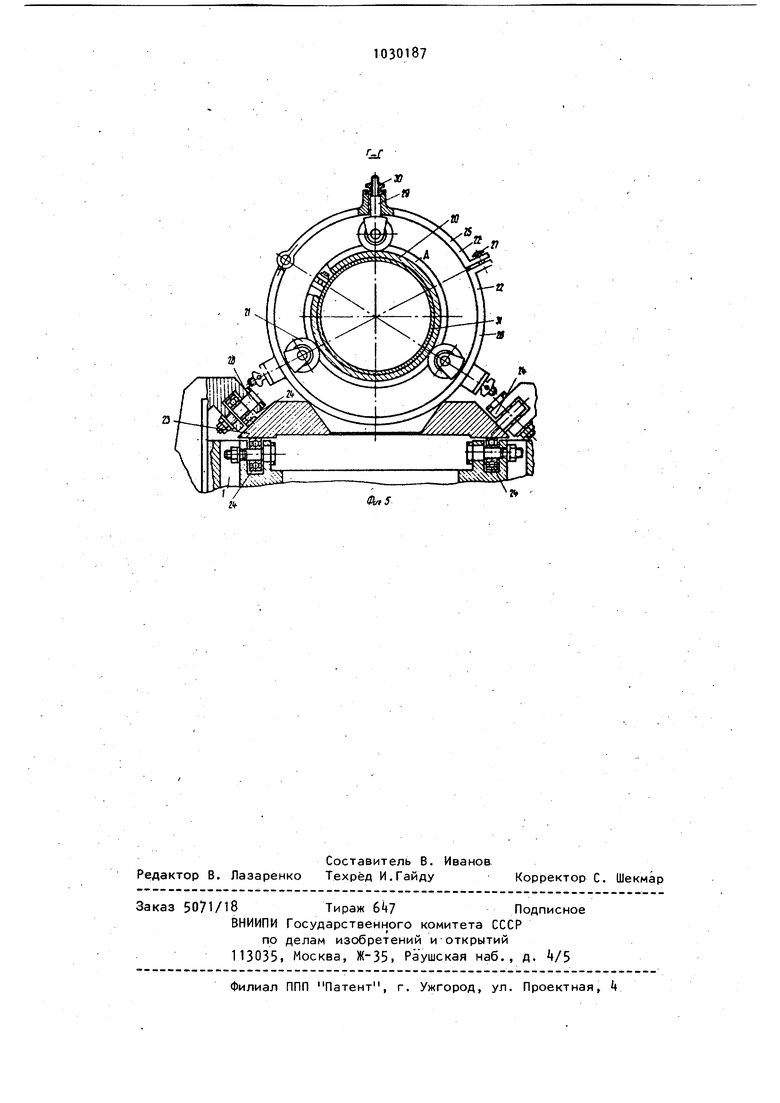

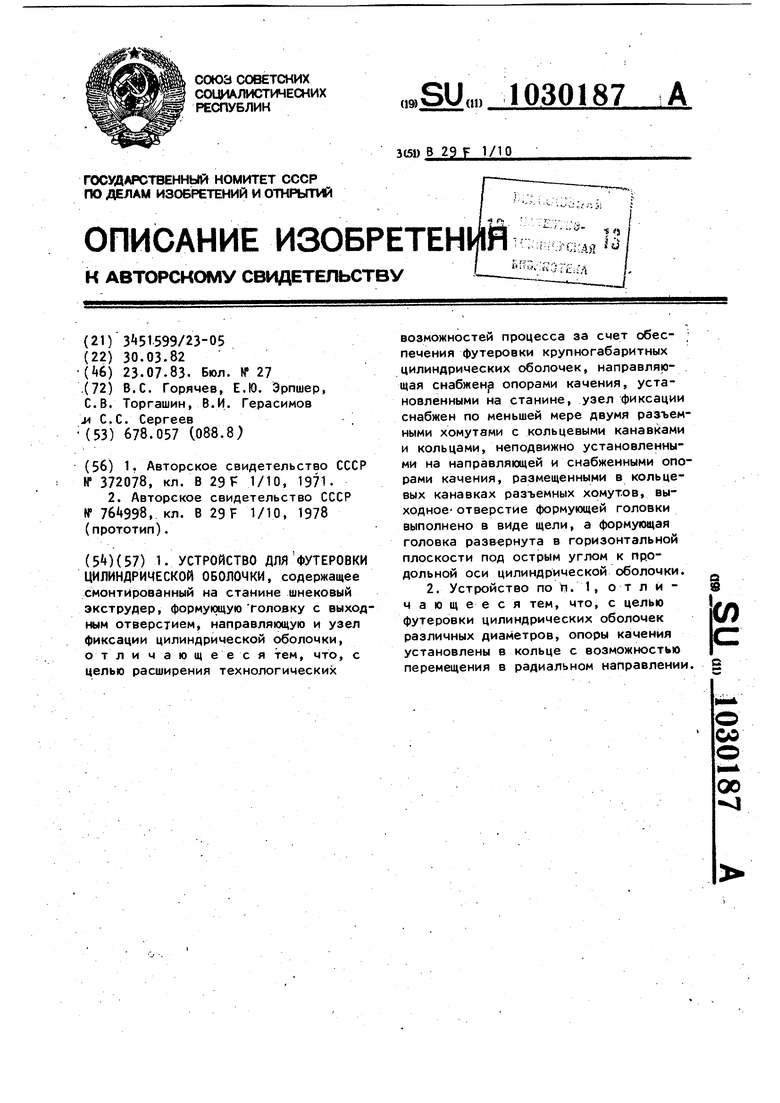

00 Изобретение относится к оборудов нию для переработки пластических 1. масс и может быть использовано для нанесения покрытия из полимеров и эластомеров, обладающих вязкотеку чими свойствами, на внутреннюю пове хность тонкостенных цилиндрических оболочек. Известно устройство для футеровк цилиндрической оболочки полимерным материалом методом литьевого прессо вания, содержащее формовый знак, литьевую камеру с литниковым канало и плунжером, заглушку для крепления цилиндрической оболочки fl . Недостатком этого устройства является нестабильность качества нане сенной футеровки, которая возрас возрастаёт с увеличением длины цили ндрической оболочки, вследствие уве личения площади твения материала о формовый знак и цилиндрическую обол чку, температуры и давления в литниковом канале. Длина оболочки в данном случае ограничена коротким временем отверждения полимерного материала (реактопласта), загруженного в литьевую камеру. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для футеровки цилиндрической оболочки, содержащее смонтированный на ста нине шнековый экструдер,..формирующую головку с выходным отверстием, направляющую и узел фиксации цилиндрической оболочки . В зазор между цилиндрической оболочкой и формующей головкой выдавливается наносимый материал, который продвигает при этом поступательно вдоль формующей головки футеруе- мую цилиндрическую оболочку по мере нанесения на ее внутреннюю поверхность покрытия. Недостаток известного устройства сострит в том, что оно не позволяет производить футеровку тонкостенной оболочки с большим внутренним диаметром, например .более 250 мм, так как при этом необходимо значительно увеличивать давление материала в фуормующей головке для компенсации трения материала о ее стенки, что приведет к разрушению тонкостенной оболочки. С увеличением диаметра цилиндрической оболочки увеличивается путь течения материала по формующей головке, а следовательно, возмож но отверждение материала реактоплас Та) до выхода его на поверхность цилиндрической оболочки. При большой массе формующей головки ,возникает трудность с поддержанием равномерного поля температур движущегося в ней материала в заданном интервале температуры + 2С, что необходимо для обеспечения равномерности движения потока материала. Це/ть изобретения - расширение технологических возможностей процесса за счет обеспечения футеровки крупногабаритных цилиндрических оболочек. Указанная цель достигается благодаря тому, что в устройстве для футероЬки цилиндрической оболочки, содержащем смонтированный на . станине шнековый экструдер, формующую головку с выходным отверстием, направляющую и узел фиксации цилиндрической оболочки, направляющая снабжена опорами качения, установленными | на станине, узел фиксации снабжен j по меньшей мере двумя разъемными хомутами с кольцевыми канавками и кольцами, неподвижно установленными на направляющей и снабженными опорами качения, размещенными в кольцевых канавках разъемных хомутов, выходное отверстие формующей головки выполнено в виде щели, а формующая головка развернута в горизонтальной плоскости под острым углом к продольной оси цилиндрической оболочки. Кроме того; опоры качения установлены в кольце с возможностью перемещения в радиальном направлении. На фиг. 1 изображено устройство для футеровки цилиндрической оболочки, общий вид на фиг. 2 - вид А на фиг. 1 (формующая головка); ма фиг. 3 разрез П-Б на фиг. 2j на фиг. k разрез В-В на фиг. 3 (формующая головка относительно продольной оси цилиндрической оболочки); на фиг. 5 разрез Г-Г на фиг.- 1. Устройство для футеровки цилиндрической оболочки(фиг. 1/ содержит станину 1, на кото{юй установлен шнековый экструдер 2 и узел фиксации 3 цилиндрической оболочки. Шнековый экструдер 2 представляет собой поледовательно связанные между собой итатель А, выполненный в виде бункера, шнек 5, расположенный в материальном корпусе 6, и формующую головку 7. Материальный корпус 6 снабжен рубашкой 8 для нагревания материального корпуса 6. Формующая головка (фиг. 2 и 3) содержит обойму матрицы ,9. куда установлены две конусные полуматрицы 10, которые с помощью болтов 11 поджаты крышкой 12 к мундш туку 13 и ползуну 1А, скрепленных болтами 15. Формующая губка 16 расположена под мундштуком 13 и связана с электромагнитом 17 (фиг, }, встроенным в мундштук 13- Формующая губка 16 (фиг. 2 и 3) оформляет покрытие и расположена эквидистантно внутренней поверхности футеруемой оболочки. Ползун установлен на поверхность футеруемой оболочки. Обойма матрицы 9i полуматрицы 10, мундштук 13 и ползун образуют канал 18 течения материала. Выходное щелевое отверстие канала 18 образова ного мундштуком 13 и ползуном 1 k, развернуто в горизонтальной плоскости под острым углом oL к продольной оси цилиндрической оболочки. Высота зазора cf между оформляющей плоскостью формующей губки 1б и внут ренней поверхностью оболочки определяет толщину наносимого покрытия. Формующая губка 16 имеет хромированную полированную поверхность и может перемещаться возвратно-поступательно относительно вертикально расположенных колонок 19 за счет срабатывания например, электромагнита 17, в результате чего меняется толщина наносимого покрытия. Узел фиксации (фиг. 5) цилиндрической оболочки выполнен в виде по меньшей мере, двух разъемных хомутов 20 с кольцевыми канавкамиД, в которых размещены опоры качения 21, установленные в кольцах 22. Кольца 22 неподвижно закреплены на направл ющей 23, которая устанавливается . по двум плоскостям на опоры качения 2 и может перемещаться возвратнопоступательно относительно станины 1. Для возможности установки футеру емой оболочки верхняя дуга 25 кольца 22 выполнена откидной и стягивается с нижней дугой 26 болтом 27. Положение опор качения 2 регулируе ся при помощи эксцентриков 28 для устранения зазоров в парах качения и центровки направляющей 23 в горизонтальной плоскости. Для возможности футерования оболочек с различными диаметрами опоры качения 21 установлены с возмож 1 ностью перемещения в радиальном направлении разъемных хомутов 20 с помощью вилки 29 и рукоятки 30. Устройство работает следующим образом. Цилиндрическая оболочка 31 стягивается хомутами 20 и устанавливается в кольцах 22 (верхние дуги 25 откинуты} на опоры качения 21 таким образом, чтобы последние упирались в кольцевые канавки Д разъемных хомутов 20. Нижние 2б и верхние дуги 25 колец 22 стягиваются болтами 27. Легким нажатием руки на направляющую 23 цилиндрическая оболочка 31 надвигается на формующую головку 7- Узел фиксации 3 цилиндрической оболочки настраивается параллельно оси шнекового экструдера 2 за счет перемещения опор качения 21 с помощью вилки 29 и рукоятки 30.так, чтобы формующая головка 7 своими опорными плоскостями соприкасалась с поверхностью футеруемой цилиндрической оболочки Цилиндрическая оболочка 31 устанавливается в начальное рабочее положение таким образом, чтобы задний край щели канала 18 формующей головки 7 и передний торец цилиндрической оболочки 31 совпадали. Включается обогрев материального корпуса 6 шнекового экструдера 2. После разогрева включается привод машины и материал загружается в пита тель . Наносимый материал, прогретый в материальном корпусе 6 и находящийся в вязкотекучем состоянии, из шнекового экструдера 2 движется по каналу 18 между обоймой матрицы 9, полуматрицами 10, мундштуком 13 и ползуном Т, откуда под давлением нагнетается в зазор между формующей губкой 1б и футеруемой цилиндрической оболочкой 31, образуя слой футеровки 32. Внутренняя поверхность цилиндрической оболочки 31 обезжирена, что обеспечивает хорошую адгезию слоя футеровки 32 к ее поверхности. Поскольку выходная щель канала 18 формующей головки 7 развернута под острым углом od. к продольной оси цилиндрической оболочки 31, при выходе материала из щели под давлением возникает сила Р, направленная под тем же углом oi, к продольной оси оболочки 31 , которая раскладывается на две составляющие: радиальную Ррод горизонтальную осеваЯ

составляющая силы перемещает изделие вперед, а радиальная вращает его вокруг оси, преодолевая силы трения качения опор цилиндрической оболочки 31 и силы трения скольжения формующей головки 7 о поверхность цилиндрической оболочки 31 и материала о поверхность формующей губки 16. Таким образом, материал, скользя относительно неподвижной формующей губки 16, прижимается к внутренней поверхности цилиндрической оболочки 31 и, увлекая ее за co6of образует на внутренней поверхности ленту слоя футеровки 32, ложащуюся по спирали в виде сплошного покрытия, под острым углом о{, к продольной оси цилиндрической оболочки 31. После нанесения покрытия отключается привод шнекового экструдера 2, цилиндрическая оболочка 31 сдвигается по направляющей 23 назад и освобождается ИЗ узла фиксации 3. Величина угла oL зависит от геометрии щели формующей головки 7, диаметра веса цилиндрической оболочки 31 и подбирается экспериментально при заданных режимах работы шнекового экструдера с учетом свойств перерабатываемого материала.

Технический эффект от использования предлагаемого устройства заключается в том, что по сравнению с известной технологией футерОвки крупногабаритных тонкостенных оболочек, когда весь процесс нанесения производится вручную, оно позволяет механизировать процесс и повысить качество покрытия. Экономический эффект сос;Тавляет 60 руб. на единицу продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для футерования цилиндрических изделий | 1978 |

|

SU764998A1 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ЗАЩИТНОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 1993 |

|

RU2028210C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН ЦЕПНОЙ ПИЛОЙ | 1999 |

|

RU2169070C2 |

| Устройство для футерования металлических труб эластичными оболочками | 1989 |

|

SU1766697A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА И УСТРОЙСТВО ДЛЯ СМЕЩЕНИЯ И ФИКСАЦИИ ДОРНА | 2000 |

|

RU2197383C2 |

| УСТРОЙСТВО ДЛЯ ЭКСТРУЗИОННОГО ФОРМОВАНИЯ КРИВОЛИНЕЙНЫХ ИЗДЕЛИЙ ИЗ БЫСТРОТВЕРДЕЮЩИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1998 |

|

RU2133668C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1999 |

|

RU2173260C2 |

| ГРУЗОВОЙ ЭКЗОСКЕЛЕТ, СПИННОЙ КАРДАННЫЙ УЗЕЛ И КОЛЬЦЕВОЙ КАРДАН ГРУЗОВОГО ЭКЗОСКЕЛЕТА | 2014 |

|

RU2563209C2 |

| Способ нанесения ребристого покрытия на длинномерные изделия | 1982 |

|

SU1030862A1 |

| СПОСОБ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА КРУГЛОЙ ФОРМЫ | 2021 |

|

RU2783942C1 |

ff

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU372078A1 | |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Солесос | 1922 |

|

SU29A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1983-07-23—Публикация

1982-03-30—Подача