Изобретение относится к устройствам для переработки пластмасс и может быть использовано в производстве емкостей, таких как бутылки, флаконы, из термопластов методом экструзии с раздувом.

Известно устройство для изготовления полых изделий из термопластов, содержащее станицу, на которой установлен экструдер для изготовления трубчатой заготовки, формующую оснастку с разъемной формой, состоящей из двух полуформ с приспособлением для выдувания сжатым воздухом (Патент RU 2096176, МКИ 6 В 29 С 49/30, 49/04, 1997).

В данной конструкции применены дополнительные приспособления по отрезке изделия и его выдуванию сжатым воздухом через игольчатый ниппель для прокалывания боковой стенки заготовки. Однако применение дополнительных приспособлений, обеспечивающих выполнение операций по отрезке заготовки и выдуванию ее сжатым воздухом, ведет к усложнению конструкции.

Наиболее близким по технической сути к предлагаемому устройству является устройство, содержащее формующий механизм, включающий экструдер для изготовления трубчатой заготовки перед раздувом, формующую оснастку с разъемной формой из двух полуформ с приспособлением для выдувания изделия сжатым воздухом, верхние и нижние подвижные зажимы (Завгородний В.К. Механизация и автоматизация переработки пластических масс. М.: Машиностроение, 1970, с. 160-162 - прототип).

Данное устройство отличается сложной конструкцией из-за необходимости применения дополнительных приспособлений для выдувания, что снижает надежность ее в работе, а также и производительность процесса изготовления изделий.

Предлагаемое изобретение направлено на повышение надежности в работе и повышение производительности за счет упрощения конструкции устройства.

Это достигается тем, что в устройстве для изготовления полых изделий из термопластов, содержащем формующий механизм, включающий экструдер для изготовления трубчатой заготовки перед раздувом, формующую оснастку с разъемной формой из двух полуформ с приспособлением для выдувания изделия сжатым воздухом, верхние и нижние подвижные зажимы, нижний зажим снабжен продольными окнами, в которых установлены неподвижно закрепленные на верхней торцовой поверхности каждой из двух полуформ упоры, имеющие возможность одновременного взаимодействия с верхним зажимом, формующий механизм снабжен стопорами для обеспечения нижнего зажима, взаимодействующими в процессе работы с введенными в формующую оснастку неподвижно закрепленными с двух ее боковых сторон отжимными элементами, а приспособление для выдувания выполнено в виде примыкающего к полости разъема выдувной формы канала нагнетания для прокалывания сжатым воздухом стенки заготовки.

В итоге получается, что в данном устройстве отпадает необходимость в применении дополнительных приспособлений при отрезке заготовки и ее выдуванию сжатым воздухом.

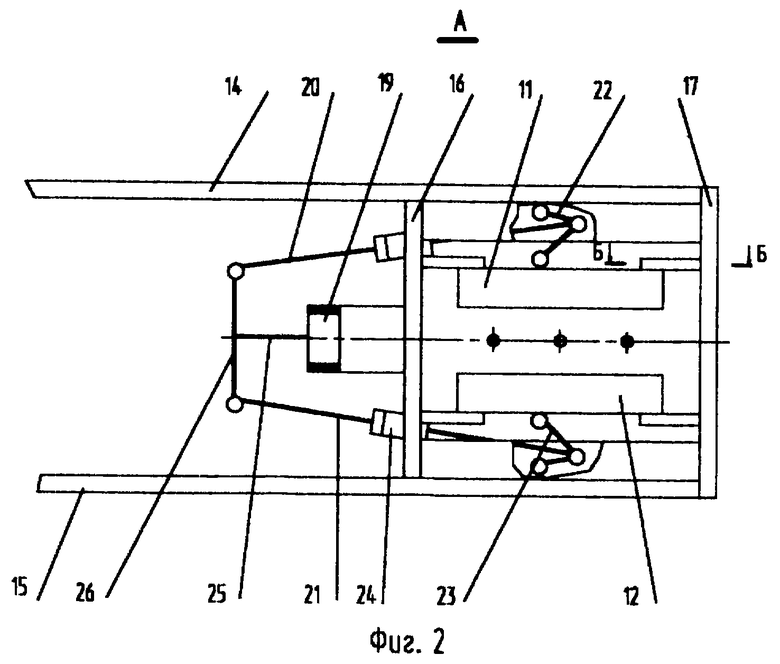

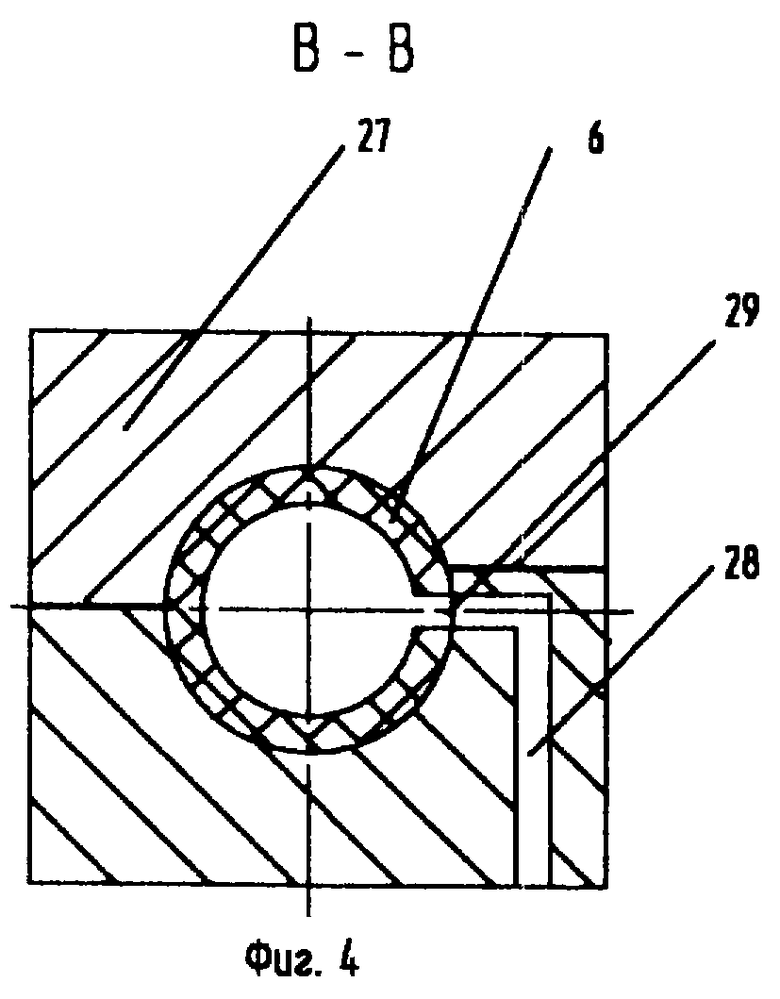

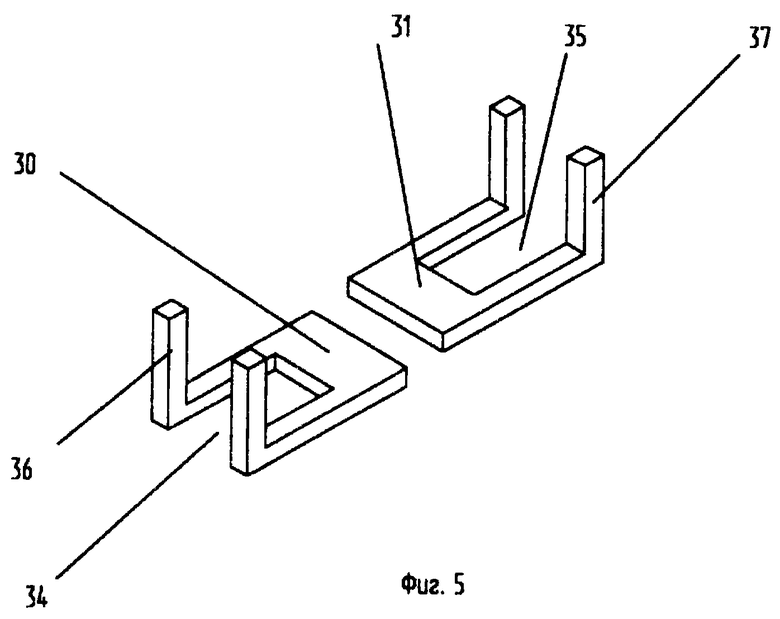

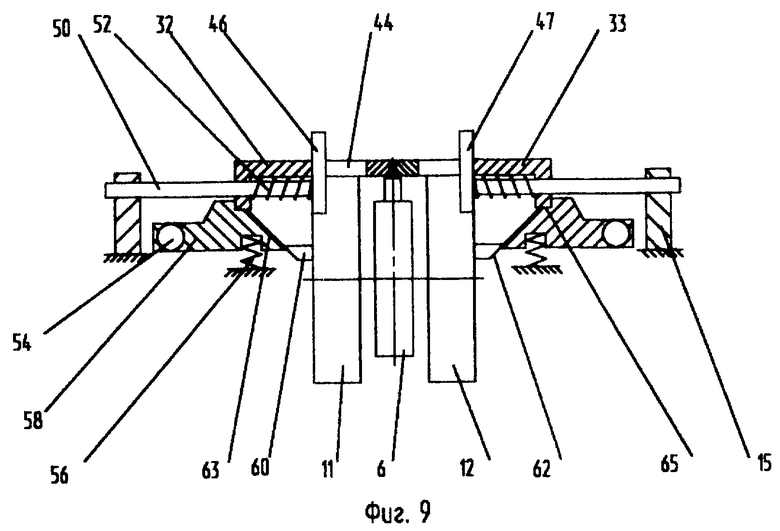

Изобретение поясняется чертежами, где на фиг. 1 схематически показан общий вид устройства, одна из качалок находится в рабочем положении; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - верхний зажим, аксонометрия; на фиг. 6 - нижний зажим, аксонометрия; на фиг. 7 - формующая оснастка в начальный момент формирования; на фиг 8 - формующая оснастка в момент отрыва заготовки; на фиг. 9 - формующая оснастка в момент раскрытия полуформ; на фиг. 10 - формующая оснастка в момент раскрытия нижнего зажима и падения заготовки.

Устройство содержит станину 1, на которой стационарно закреплен узел экструдирования, состоящий из шнекового пресса 2, материального цилиндра 3 с бункером 4 и соединенной с материальным цилиндром экструдера 5 для изготовления трубчатой заготовки 6.

На станине в опорах 7 установлен формующий механизм. Формующий механизм выполнен в виде двух симметрично расположенных по разные стороны оси экструдера приводных качалок для преобразования возвратно-поступательного движения их пневмоцилиндров 8 во вращательное движение в вертикальной плоскости каркасных рам 9 и 10, каждая из которых несет формующую оснастку, включающую разъемную выдувную форму из двух полуформ 11 и 12. Рамы уравновешены противовесами 13.

Каркасные рамы состоят из двух продольных 14 и 15 (фиг. 2) балок и двух квадратного профиля поперечин 16 и 17, которые являются направляющими для перемещения полуформ в горизонтальной плоскости на защемленных внутри них подвижных опор 18 (фиг. 3).

Разъемная форма каждой качалки имеет свой индивидуальный привод смыкания полуформ от пневмоцилиндра 19 продольного перемещения. Пневмоцилиндры жестко закреплены на направляющих поперечинах 16 каркасной рамы и через рычажно-кривошипную систему связаны с полуформами. Рычажно-кривошипная система содержит два шатуна 20, 21, расположенных по разные стороны пневмоцилиндра 19 и шарнирно соединенных с парой рычагов 22 и 23. Рычаги 22 шарнирно взаимодействуют с неподвижными продольными 14 балками каркаса, а рычаги 23 - с полуформами 11, 12, что обеспечивает перемещение последних в горизонтальном направлении. Угол развертывания рычагов 22 и 23, что влияет на силу смыкания полуформ, регулируется длиной шатунов 20, 21, которая меняется посредством втулки 24.

Для синхронного перемещения двух шатунов используется жестко соединенная со штоком 25 пневмоцилиндра поперечная тяга 26.

Внутри полуформ смонтирована система охлаждения (не показано). Формующая оснастка в верхней части своей имеет вкладыш 27, оформляющий головку полого изделия, в котором выполнен соединяющий внутреннюю полость выдувной формы с гибким трубопроводом (не показан) канал 28 (фиг. 4), через который нагнетается сжатый воздух. Выходное отверстие 29 канала примыкает к полости разъема выдувной формы. Проходное сечение канала выбрано исходя из условия возможности прокалывания сжатым воздухом боковой поверхности заготовки, соответствующее определяемой толщине стенки.

К формующей оснастке относятся также нижний и верхний зажимы, выполненные в виде симметрично расположенных по разные стороны своей вертикальной оси подвижных Г-образных губок. Подвижные губки (фиг. 5) 30 и 31 верхнего зажима смонтированы на экструдере 5, а губки 32 и 33 нижнего зажима установлены на продольных балках каркасной рамы над разъемной формой. Губки нижних и верхних зажимов выполнены с возможностью в зоне формирования встречно-поступательного перемещения в горизонтальной плоскости. При этом разъем губок нижнего и верхнего зажимов находится аксиально оси экструдера.

Каждая губка 30 и 31 верхнего зажима выполнены с прорезью 34 и 35, концы 36 и 37 которых, направленные вверх, подпружинены пружинами 38 и 39 (фиг. 7) и установлены на осях 40 и 41, вставленных в предусмотренные гнезда 42 и 43 экструдера 5.

Губки нижнего зажима имеют продольные сквозные окна 44 и 45, в которые вставлены упоры 46 и 47, жестко закрепленные на верхних плоскостях каждой из полуформ 11 и 12. Концы 48 и 49 нижнего зажима, направленные вниз, установлены на направляющих осях 50 и 51, закрепленных на продольных 14, 15 балках каркасной рамы.

Между концами 48 и 49 нижнего зажима и упорами 46 и 47 на осях 50 и 51 установлены пружины 52 и 53.

На продольных 14 и 15 балках рамы по обе стороны разъемной формы шарнирно на осях 54 и 55 установлены подпружиненные пружиной 56 и 57 стопоры 58 и 59 для взаимодействия с отжимными элементами 60 и 61, жестко прикрепленными к разъемной форме с двух боковых сторон полуформ 11 и 12.

Стопоры и отжимные элементы имеют одного направления скосы 62 и 63, которые взаимодействуют между собой при работе, а стопоры еще имеют и уступы 64 и 65 для взаимодействия с концами 48 и 49 нижнего зажима.

В исходном положении каркасные рамы 9 и 10 находятся в конечном нижнем положении и полуформы 11 и 12 разомкнуты. Шатуны 20 и 21 втянуты, рычаги 22 и 23 сведены.

В зону формирования подается расплав термопластичного материала в виде трубчатой заготовки 6 со скоростью выдачи заготовки с программным регулированием толщины ее стенок, определяемой из условия непрерывного цикла работы экструдера 5.

Включается пневмопривод 8 одной из качалок. Задается вращение каркасной раме 9, направленное вверх. При максимальном выдвижении штока пневмопривода 8 каркас 9 с разъемной формой из двух полуформ 11 и 12 становится в крайнее верхнее положение. При этом длина шатунов 20 и 21 рассчитана так, чтобы между нижним и верхним зажимами не было зазора, что обеспечит четкий отрыв материала. При движении полуформ 11 и 12 вверх упоры 46 и 47 войдут во взаимодействие с прорезями 34 и 35 верхнего зажима.

К этому времени из экструдера 5 выдавится нагретая заготовка 6 требуемой длины. Включается пневмопривод 19 смыкания полуформ 11 и 12. Шток 25, воздействуя на поперечную тягу 26, выдвигает шатуны 20 и 21. В результате рычаги 22 и 23 расходятся и полуформы 11 и 12, перемещаясь с помощью шарнирных опор 18 по поперечинам 14 и 15, смыкаются. При этом упоры 46 и 47, преодолевая воздействия пружин 38 и 39, сдвигают навстречу друг к другу одновременно губки 30 и 31 верхнего и губки 32 и 33 нижнего зажимов. Концы 48 и 49 нижнего зажима, отжимая несколько пружину 56 и 57, встанут во взаимодействие с уступами 64 и 65. При полном смыкании обоих зажимов (фиг. 7) заготовка пережимается, и при отсутствии зазора между зажимами происходит как бы в верхней ее части отрыв от головки экструдера и вытеснение материала в формовочную полость.

Одновременно при полном смыкании полуформ, что обеспечивается полным углом раскрытия рычагов 20 и 21, подается по трубопроводу сжатый воздух, который через канал 28 нагнетается в полость разъема выдувной формы. В данном случае прокалывание боковой стенки заготовки происходит самим сжатым воздухом, условие которого определяется из размера выходного отверстия 29 канала в зависимости от толщины стенок трубчатой заготовки. При этом исключается применение игольчатого ниппеля, что упрощает конструкцию всего устройства.

Сжатый воздух прокалывает заготовку 6 и под давлением его заготовка начинает формоваться.

В этот же момент в поршневой полости пневмоцилиндра 8 снимается давление, что приводит в движение качалку, а следовательно и всю каркасную раму 9, направленное вниз. В начальной фазе при опускании разъемной формы вниз происходит соответственно и перемещение нижнего зажима относительно верхнего, а т.к. губки 32 и 33 нижнего и губки 30 и 31 верхнего зажимов по-прежнему остаются зажатыми упорами 46 и 47, то происходит отрыв заготовки на границе между нижним и верхним зажимами (фиг. 8).

Высота упоров должна обеспечивать отрыв трубчатой заготовки при сжатых еще губках 30 и 31 верхнего зажима, но с учетом, чтобы время смыкания их, не привело бы к излишней порции непрерывно поступающего материала из экструдера.

Как только упоры выйдут из зацепления с губками 30 и 31 верхнего зажима под действием пружин 38 и 39 губки верхнего зажима разводятся в стороны, а материал, продолжая вытекать из головки, дальше набирает необходимую длину. Изделие еще остается зажатым губками 32 и 33 нижнего зажима. При дальнейшем движении каркасной рамы вниз под давлением поступающего через канал 28 сжатого воздуха заготовка окончательно формуется, прижимаясь к формообразующим поверхностям полуформ, с образованием готового изделия и охлаждается. Когда полуформы 11 и 12 достигнут своего крайнего нижнего положения включается пневмоцилиндр другой качалки. Цикл подачи в зону формирования повторяется.

В крайнем нижнем положении формующей оснастки включается пневмоцилиндр 19 смыкания полуформ. Рычаги 22 и 23 сдвигаются и полуформы 11 и 12 раздвигаются. При раздвижении полуформ, а т.к. заготовка остается еще зажатой губками 32 и 33 нижнего зажима, то происходит освобождение изделия от боковых стенок полуформ, что исключается необходимость в применении выталкивателя. Изделие как бы повисает (фиг. 9). При дальнейшем раздвижении полуформ их элементы 60 и 61 своими скосами 62 набегают на соответствующие скосы 63 стопоров 58 и 59, что заставляет последние, отжимая пружины 56 и 57, повернуться вокруг осей 54 и 55. При этом стопоры 58 и 59, надавливая на концы 48 и 49 нижнего зажима, несколько поджимают пружины 52 и 53, что приведет к тому, что концы 48 и 49 соскочут с уступов 64 и 65. Под действием пружин 52 и 53 губки 32 и 33 нижнего зажима разводятся в стороны и готовое изделие падает (фиг. 10).

Реализация предлагаемого изобретения позволяет исключить операции по обрезке заготовки и по выталкиванию готового изделия, т.е. повышается производительность. При использовании изобретения на агрегатах с автоматическими устройствами для отделения заготовки и вариантов выдувания сжатым воздухом изделия отпадает необходимость в обеспечении этих агрегатов устройствами захватывания, обрезки и дополнительных приспособлений выдувания изделия сжатым воздухом, что повышает производительность. Устройство для изготовления полых изделий отличается простотой конструкции, удобством в эксплуатации, компактностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1999 |

|

RU2173261C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1996 |

|

RU2096176C1 |

| Экструзионно-выдувная машина для изготовления полых изделий из полимерного материала | 1988 |

|

SU1682198A1 |

| Устройство для изготовления полых изделий из термопластов | 1987 |

|

SU1523262A1 |

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

| МАШИНА ДЛЯ ПРОИЗВОДСТВА ВЫДУВНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1973 |

|

SU378324A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТМАССОВЫХ ЕМКОСТЕЙ ДЛЯ НЕФТЕПРОДУКТОВ | 2004 |

|

RU2278787C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ РАЗДУВОМ | 2002 |

|

RU2213660C1 |

| Способ формования полых полимерных изделий | 1984 |

|

SU1191300A1 |

| Устройство для экструзионно-раздувного формования изделий из термопластичных материалов | 1988 |

|

SU1684075A2 |

Изобретение относится к устройствам для переработки пластмасс и может быть использовано в производстве емкостей, таких как бутылки, флаконы, из термопластов методом экструзии с раздувом. Устройство содержит формующий механизм, включающий экструдер для изготовления трубчатых заготовок перед раздувом, формующую оснастку, верхние и нижние подвижные зажимы. Формующая оснастка включает разъемную выдувную форму из двух полуформ и приспособление для выдувания сжатым воздухом. Нижний зажим снабжен продольными окнами, в которых установлены упоры. Упоры неподвижно закреплены на верхней плоскости каждой из двух полуформ и имеют возможность одновременного взаимодействия с верхним зажимом. Формующий механизм снабжен стопорами для обеспечения нижнего зажима, взаимодействующими в процессе работы с отжимными элементами. Отжимные элементы неподвижно закреплены с двух боковых сторон формующей оснастки. Приспособление для выдувания выполнено в виде примыкающего к полости разъема выдувной формы канала нагнетания для прокалывания сжатым воздухом стенки заготовки. Устройство просто по конструкции, удобно в эксплуатации, компактно. 10 ил.

Устройство для изготовления полых изделий из термопластов, содержащее формующий механизм, включающий экструдер для изготовления трубчатых заготовок перед раздувом, формующую оснастку с разъемной выдувной формой из двух полуформ с приспособлением для выдувания сжатым воздухом, верхние и нижние подвижные зажимы, отличающееся тем, что нижний зажим снабжен продольными окнами, в которых установлены неподвижно закрепленные на верхней плоскости каждой из двух полуформ упоры, имеющие возможность одновременного взаимодействия с верхним зажимом, формующий механизм снабжен стопорами для обеспечения нижнего зажима, взаимодействующими в процессе работы с введенными в формующую оснастку неподвижно закрепленными с двух ее боковых сторон отжимными элементами, а приспособление для выдувания выполнено в виде примыкающего к полости разъема выдувной формы канала нагнетания для прокалывания сжатым воздухом стенки заготовки.

| ЗАВГОРОДНИЙ В.К | |||

| Механизация и автоматизация переработки пластических масс | |||

| - М.: Машиностроение, 1970, с.160 - 162 | |||

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1996 |

|

RU2096176C1 |

| ГЕНЕРАТОР ДЛЯ ПОЛУЧЕНИЯ ГОРЯЧЕЙ ИЛИ ПЕРЕГРЕТОЙ ВОДЫ ПРЕИМУЩЕСТВЕННО ДЛЯ МОБИЛЬНЫХ ПОЖАРНЫХ УСТАНОВОК | 2007 |

|

RU2345808C1 |

| US 3743466 A, 03.07.1973 | |||

| СПОСОБ ЗАДУВКИ ДОМЕННОЙ ПЕЧИ | 2002 |

|

RU2235788C2 |

| DE 4402091 A1, 04.08.1994 | |||

| US 3849049 A, 19.11.1974 | |||

| Автоматическая роторная установка для формования полых полимерных изделий | 1988 |

|

SU1537562A1 |

Авторы

Даты

2001-09-10—Публикация

1999-02-01—Подача