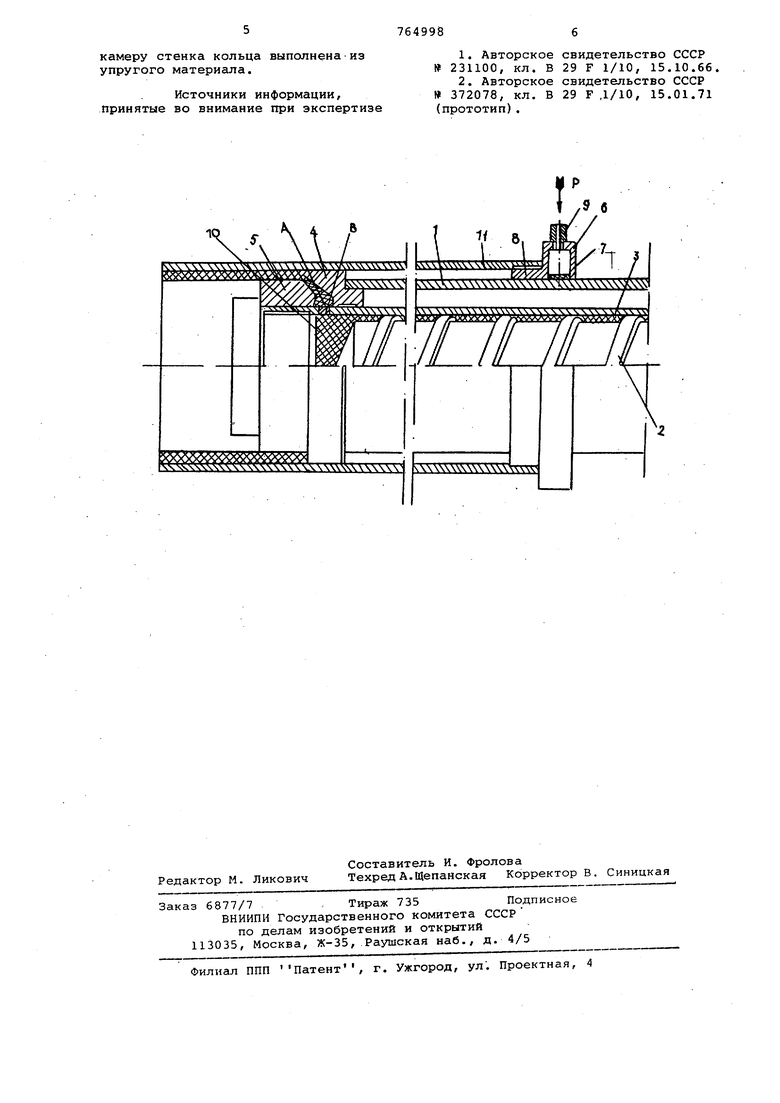

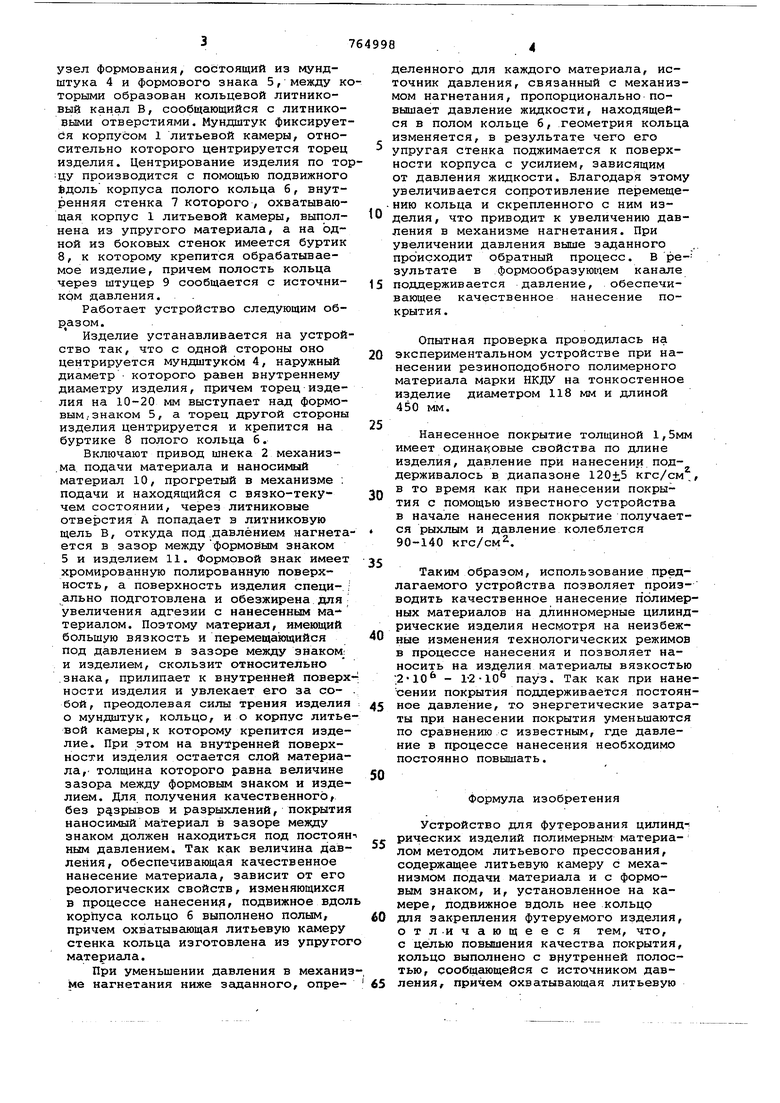

Изобретение относится к переработке полимеров и может быть использовано для нанесения полимерных материа лов, обладающих вязко- текучими свойствами при нормгитьной или повышенной температурах, на изделия с цилиндрической внутренней поверхностью. Известно устройство для нанесения покрытий на внутреннюю поверхность цилиндрических изделий методом литья под давлением, с помощью которого ,i покрытие наносится продавлением материала в зазор между изделием и неподвижной оправкой 1. Недостаток данного устройства невозможность нанесения тонкослойных покрытий на длинномерные изделия, так как зто связано с большими давлениями, превышающими конструктивную прочность изделия. Наиболее близким является устройство для футерования цилиндрических оболочек полимерным материгшом методом прессования, содержащее литьевую камеру с механизмом подачи материала и с формовым знаком и, установленное на камере, подвижное вдоль нее кольцо для закрепления футеруемого изделия 2. Недостатком известного устройства является нестабильность качества на-, несенного материала по длине изделия , что вызывается непостоянством уело-. ВИЙ в процессе нанесения - увеличением площади трения материаша о формовой знак, давления и температуры материала в формообразующем канале. Цель изобретения - улучшение качества ПОК1МЛТИЯ.- Достигается зто тем, что в устройстве, содержащем литьевую камеру с механизмом подачи материала и с фopмoвы - знаком, и установленное на камере подвижное вдоль нее кольцо для закрепления футеруемого изделия, согласно изобретению, кольцо выполнено с внутренней полостью, сообщающейся с источником дгшления, причем охватывающая литьевую камеру стенка кольца выполнена из упругого материсша. На чертеже дан продольный разрез устройства. Устройство содержит цилиндрический корпус 1 литьевой камеры, внутри которого размещен механизм для подачи материала, например, шнек 2 с материальным цнлиндром 3, на боковой поверхности которого расположены литниковые отверстия А, и закреплен узел формования, состоящий из мундштука 4 и формового знака 5, между к торыми образован кольцевой литниковый канал В, сообщающийся с литниковыми отверстиями. Мундштук фиксирует ся корпусом 1 литьевой камеры, относительно которого центрируется торец изделия. Центрирование изделия по то :ЦУ производится С ПОМОЩЬЮ ПОДВИЖНОГО Ьдоль корпуса полого кольца 6, внутренняя стенка 7 которого / охватывающая корпус 1 литьевой камеры, выполнена из упругого материала, а на одной из боковых стенок имеется буртик 8, к которому крепится обрабатываемое изделие, причем полость кольца через штуцер 9 сообщается с источником давления. Работает устройство следующим . Изделие устанавливается на устрой ство так, что с одной стороны оно центрируется мундштуком 4, наружный диаметр которого равен внутреннему диаметру изделия, причем торец изделия на 10-20 мм выступает над формовым, знаком 5, а торец другой стороны изделия центрируется и крепится на буртике 8 полого кольца б. Включают привод шнека 2 механиз.ма подачи материала и наносимый материал 10, прогретый в механизме ; подачи и находящийся с вязко-текучем состоянии, через литниковые отверстия А попадает в литниковую щель В, откуда под давлением нагнета ется в зазор междуформовым знаком 5 и изделием 11. Формовой знак имеет хромированную полированную поверхность, а поверхность изделия специально подготовлена и обезжирена для увеличения адгезии с нанесенным материалом. Поэтому материал, имеющий большую вязкость и перемещающийся под давлением в зазоре между знаком: и изделием, скользит относительно .знака, прилипает к внутренней поверх ности изделия и увлекает его за собой, преодолевая силы трения изделия о мундштук, кольцо, и о корпус литье вой камеры,к которому крепится изделие. При этом на внутренней поверхности изделия остается слой материала,- толщина которого равна величине зазора между формовым знаком и изделием. Для получения качественного без разрывов и разрыхлений, покрытия наносимый материал в зазоре между знаком должен находиться под постоян ным давлением. Так как величина давления, обеспечивающая качественное нанесение материала, зависит от его реологических свойств, изменяющихся в процессе нанесени, подвижное вдол корпуса кольцо б выполнено полым, причем охватывающая литьевую камеру стенка кольца изготовлена из упругог материс1ла. При уменьшении давления в механи ме нагнетания ниже заданного, опрееленного для каждого материала, источник давления, связанный с механизмом нагнетания, пропорционально повышает давление жидкости, находящейся в полом кольце б, геометрия кольца изменяется, в результате чего его упругая стенка поджимается к поверхности корпуса с усилием, зависящим от давления жидкости. Благодаря этому увеличивается сопротивление перемещению кольца и скрепленного с ним изделия, что приводит к увеличению давления в механизме нагнетания. При увеличении давления выше заданного происходит обратный процесс. В результате в формообразующем канале поддерживается давление, обеспечивающее качественное нанесение покрытия . Опытная проверка проводилась на экспериментальном устройстве при нанесении резиноподобного полимерного материала марки НКДУ на тонкостенное изделие диаметром 118 мм и длиной 450 мм. Нанесенное покрытие толщиной 1,5мм имеет одинаковые свойства по длине изделия, давление при нанесении поддерживалось в диапазоне 120+5 кгс/см,, в то время как при нанесении покрытия с помощью известного устройства в начале нанесения покрытие получается рыхлым и давление колеблется 90-140 кгс/см. Таким образом, использование предлагаемого устройства позволяет производить качественное нанесение полимерных материалов на длинномерные цилиндрические изделия несмотря на неизбежные изменения технологических режимов в процессе нанесения и позволяет наносить на изделия материалы вязкостью ;210 - Г2-10 пауз. Так как при нанесении покрытия поддерживается постоянное давление, то энергетические затраты при нанесении покрытия уменьшаются по сравнению с известным, где давление в процессе нанесения необходимо постоянно повышать. Формула изобретения Устройство для футерования цилинд рических изделий полимерным материалом методом литьевого прессования, содержащее литьевую камеру с механизмом подачи материала и с формовым знаком, и, установленное на камере, подвижное вдоль нее кольцо для закрепления футеруемого изделия, отл-ичающеес я тем, что, с целью повышения качества покрытия, кольцо выполнено с внутренней полостью, сообщающейся с источником давления, причем охватывающая литьевую

камеру стенка кольца выполнена из упругого материала.

Источники информации, принятые во внимание при экспертизе

свидетельство СССР

29 F 1/10, 15,10.66.

свидетельство СССР 29 ГД/Ю, 15.01.71

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для футеровки цилиндрической оболочки | 1982 |

|

SU1030187A1 |

| Устройство для футерования изделий порошковым материалом | 1978 |

|

SU897545A1 |

| СПОСОБ ФУТЕРОВАНИЯ КАМЕРЫ ТЕПЛОЗАЩИТНЫМ ПОКРЫТИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2356735C2 |

| Устройство для футеровки фасонных частей трубопроводов | 1959 |

|

SU132796A1 |

| Установка для футерования труб | 1971 |

|

SU442079A1 |

| Устройство для нанесения покрытия на внутреннюю поверхность металлических деталей | 1983 |

|

SU1085844A1 |

| Устройство для нанесения на изделия пластмассовой оболочки | 1972 |

|

SU482823A1 |

| Устройство для футерования металлических труб эластичными оболочками | 1989 |

|

SU1766697A1 |

| Устройство для нанесения покрытия на цилиндрические изделия | 1982 |

|

SU1087353A1 |

| СПОСОБ ИЗОСТАТИЧЕСКОГО ФОРМОВАНИЯ | 1992 |

|

RU2051036C1 |

VA

0065dOOCg ffl9g X gg

Авторы

Даты

1980-09-23—Публикация

1978-10-11—Подача