с о

00 О5

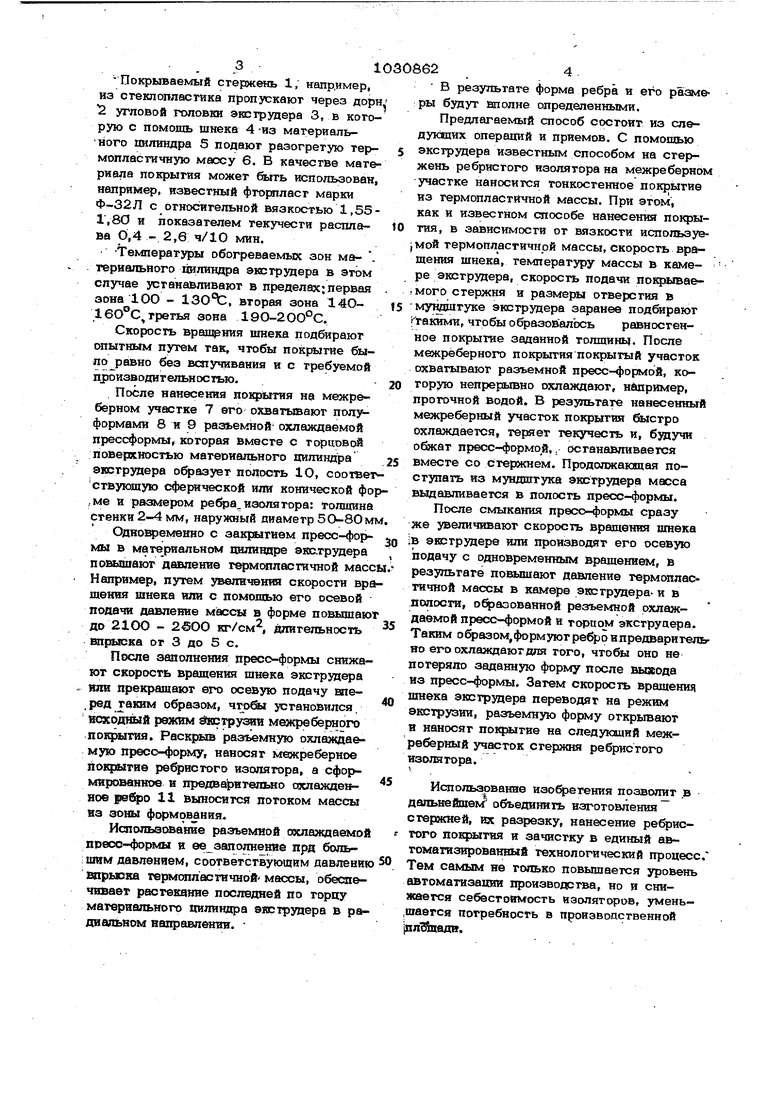

ю Изобретение относигся к электротехнике, в частности к электрическим сетям выского напряжения и применяется для изготовления полимерных стеклопластиковых изоляторов с развитой поверхностью для воздушных линий электропередач. Основой полимерных изоляторов воздуш ных линий электропередач является упрочненный сте кловолокном стержень из синтетического материала с высокой механической прочностью. Для увеличения длины пути тока утечки на стержне закрепляются тонкостенные ребра. Высокая электрическая прочность изоляторов в условиях загрязнения и увлажнения достигается только тогда, когда на наружной поверхности изолятора нанесено из атмосферо устойчивого синтетического электроизоляционного материала ребристое покрытие без сгыков. Известные способы изготовления длинн Церных изделий таких, как коаксиальные высокочастотные кабели, внутренний проводник которых удерживается в наружном трубчатом проводнике с помощью жестких пластмассовых дисков. Эти диски изготавливают шприцеванием пластмавсы на внутренний проводник или насаживают на него С 1 Однако этот способ.не позволяет получать ребристые изоляторы, в которых стержень в межреберном пространстве должен быть покрыт без разрьюов и сты. ков тем же полимерным материалом, что и ребра. Если же на стержень будет предварительно нанесено покрытие, потреб буется насадка и приварка ребер, чго существенно усложняет и удорожает тез нологический процесс изготовления рв&ристых изоляторов. Известен способ, реализуемый в установке для изготовления опорной изоляции между внутренним и наружным проводниками высокочастотного коаксиального кабеля. Установка содержит устройство для изготовления путем эюзтрузии тонкостенной трубки из термсшластичного материла, охватывающей с зазором внутренний проводник коаксиального кабеля. Кроме того, имеется устройство для периодического обжатия трубки на вну греннем проводнике L2 3 . Однако используя известный способ сформировать тонкостенные ребра правиль ной формы нельзя, поскольку термопластичный метериал трубки охлажден (для сохранения формы трубки) и уже не обла ет достаточной текучестью для эаполвенк объема прессформы. KpoMte того, наличие пустот под покрытием приводит к местным пробоям и нарушению герметичности изолятора. Наиболее близким по технической сушности и достигаемому эффекту к изобретению является способ, предназначенный для непрерывного нанесения покрытия с выступами на стержень неограниченной .7 .длинь и по сушеству отличается от широко известного способа экструзионного нанесения изсшдции на проводники лишь, тем, что скорость подачи стержня предлагаетхзя так или иначе периодически уменьшить не меняя режима работы экструцера. При этом на поверхности покрытия будут офазовываться утолшения 3 3 К основным недостаткам известного способа с точки зрения изготовления ребристых изоляторов следует отнести не- . возможность получения с его помощью тонкостенных ребер заданно формы и размеров. Размеры выступов, получаемых по известному способу, будут сушесгвенно зависеть от температурного режима экструдера,. точности поддержания скоро сти подачи покрываемого стержня, скоро-: сти вращения щнека. Кроме того, в конструкциях peGpvcras изоляторов применяются ребра с отношением наружного диаметра к топцине ребра в пределах от 20 до ЗО. Попытка поп лучить такие ребра известным способом приведет к тому, что ребра будут получаться непршильной формы, с раквымя . 1фаями, неодинаковых размеров. Все это является следствием.того, что при попыт ке экструзии при неподвижном покрываемом стержне разогретая масса .будет выч давливаться из мущватука экструдера , рЕЮтекаясь в прои ольном нштравяетш, а отвердевшие слои на пер%| врви высту па будут разрываться,. Целью изофетения $шлявтся расширение функциональных возможностей путем волу чения тонкостенных реб, например конической или сферической формы на стевлоплш:тиковом стержне, предназначенном для высоковольтных изоляторе®. Поставленная цель достигается тем, что согласно способу кольцевые рефа об-, разуют п иодическй останавшввя стержень и охватывая его в момевт останова ва выходе из днструпера резъемвой прессформой, повышая прв этом/ давлемве термстластичной в 9кс1рудере. На чертеже изображена схема осуществления способа в момент начала фо1 моваявя второго ребра. Покрываемый стержень 1, например, из стеклопластика пропускают через дорн 2 угловой головки экс труд ера 3, в которую с помощь шнека 4 -из материального цилиндра 5 подают разогретую термопластичную мессу 6. В качестве материала покрытия может быть использован, например, известный фторпласт марки Ф-32Л с относительной вязкостью 1,551,8О и показателем текучести расплава р,4 - 2,6 Ч/10 мин. Температуры обогреваемых зон ма- . териального щлиндра экстр уд ера в этом случае устанавливают в пределах; первая зона 1ОО - 13Ot, вторая зона 14О-16О°С, третья зона 19О-2ОО°С. Скорость врашрния шнека подбирают опытным путем так, чтобы покрытие былотравно без вспучивания и с требуемой производительностью. После нанесения покрытия на межреберном участке 7 его охватывают полуформами 8 и 9 разъемной- охлаждаемой прессформы которая вместе с торцовой поверхностью материального цилиндра эвотрудера образует полость Ю, соответ ствующую сферической или конической фо ,ме и размером рефа, изолятора: толщина стенки 2-4 мм, наружный диаметр 5О-80м Одновременно с закрытием пресс-формы в материальном цилиндре aicaTpyaepa пошошают давление термспластичной масс Например, путем увеличения вра шения шнека или с помощью его осевой подачи давление массы в форме повышаю до 21ОО - 2-500 кг/см, длительность впрыска от 3 до 5 с. После заюлнения пресс-формы снижают скорость вращения шнека экструдера или прекращают его осевую подачу вперед таким образом, чтобы установился. исходный режим иструзиа межребе рного покрытия. Раскрыв разъемную охлаждаемую пгюсс-форму, наносят межреберное покрытие ребристого изолятора, а сформированное и предварительно сдслажденяое ребро 11 выносится потоком массы из зоны формов 1ния. Использование разъемной охлаждаемой поесо-формы и ее заполнение прд большим давлением, соответствующим давлению впрыска термопластичной массы, обеспечивает растекание последней по торцу материального цилиндра экструпера в радиальном направлении. В резутштате форма ребра и его paavieры будут вполне определенными. Предлагаемый способ состоит из следующих операций и приемов. С помощью экструдера известным способом на стержень ребристого изолятора на межреберном участке наносится тонкостенное покрытие из термопластичной массы. При этом, как и известном способе нанесения покрытия, в зависимости от вязкости используемой термопластичной массы, скорость вращения шнека, температуру массы в камере эвструдера, скорость подачи покрываемого стержня и размеры отверстия в мутетптуке экструдера заранее подбирают такими, чтобы образовалось равностенное покрытие заданной толщины. После межреберного покрытия покрытый участок охватывают разъемной пресс-формой, которую непрерывно охлаждают, н ример, проточной водой. В результате нанесенный межреберный участок покрытии быстро охлаждается, теряет текучесть и, будучи обжат пресс-формой,. с станавливается вместе со стержнем. Продолжающая поступать из мундштука экструдера масса выдавливается в полость пресс-формы. После смыкания пресс-формы сразу же увеличивают скорость вращения ишака ;В эвструдере или производят его осевую подачу с одновременным вращением, в результате повышают давление термопластичной массы в камере эиструдера- и в полости, образованной разъемной охлаждаемой пресс-формой и торном экструцера. Таким ,формуют ре оипредварительно его охлаждают для того, чтобы оно не потаяло заданную форму после выхода из пресс-формы. Затем скорость вращения шнека экструдера переводят на режим экструзии, разъемную форму открывают и наносят покрытие на следующий межреберный участок стержня ребристого изолятора. Испольюва1гае изофетения позволит в дальнейшв объединить изготовления стержней, их разрезку, нанесение ребристого покрытия и зачистку в единый автоматизированный технологический процесс. Тем самым не только повышается уровень автоматизации производства, но и снизкается себестоимость изоляторов, умень,шаэтся потребность в производственной ПЛшЦвДВ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ребристого покрытия | 1986 |

|

SU1379810A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ЗАЩИТНОЙ РЕБРИСТОЙ ОБОЛОЧКИ | 1996 |

|

RU2110861C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОЙ РЕБРИСТОЙ ОБОЛОЧКИ ИЗОЛЯТОРА | 2000 |

|

RU2178213C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ЗАЩИТНОЙ РЕБРИСТОЙ ОБОЛОЧКИ | 1995 |

|

RU2118859C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛОШНОГО ЗАЩИТНОГО РЕБРИСТОГО ПОКРЫТИЯ ДЛЯ ПОЛИМЕРНЫХ ИЗОЛЯТОРОВ | 1993 |

|

RU2080675C1 |

| ИЗОЛЯТОР, ОГРАНИЧИТЕЛЬ ПЕРЕНАПРЯЖЕНИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ ОБОЛОЧКИ | 1999 |

|

RU2203514C2 |

| ПОДВЕСНОЙ ПОЛИМЕРНЫЙ ИЗОЛЯТОР | 2012 |

|

RU2550807C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОЙ РЕБРИСТОЙ ОБОЛОЧКИ ИЗОЛЯТОРА | 1998 |

|

RU2143760C1 |

| ОПОРНЫЙ ПОЛИМЕРНЫЙ ИЗОЛЯТОР | 2007 |

|

RU2321912C1 |

| ВЗРЫВНОЙ ФОРМИРОВАТЕЛЬ ИМПУЛЬСА ТОКА (ВАРИАНТЫ) | 2019 |

|

RU2722221C1 |

СПОСОБ НАНЕСЕНИЯ РЕБРИСТОГО ПОКРЫТИЯ НА ДЛИННОМЕРНЫЕ ИЗДЕЛИЯ, заключакяцийся в подаче стержня в экструдер, нанесение на него с помощью последнего покрытия ъэ термопластичной массы, с образованием на нем кольцевых ребер, отличающийся тем, что, с целью ржшгарения функциональных возможностей путем получения тонкостенных ребер, например конической или сферической на стеклопластиковом стержне, предназначенном для высоковольтных изоляторов, кольцевые ребра образуют периодически останавливая стержень и охватывая его в момент останова на выходе из экструдера разъемной прессфррмой, (О повышая при этом давление теркгопластичыой массы & экструдере.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения хрома (УI) в растворе | 1988 |

|

SU1640638A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-07-23—Публикация

1982-04-22—Подача