Изобретение относится к черной и цветной металлургии и может быть использовано при сушке и разогреве различных футеровок тепловых агрегатов, выполненных преимущественно из бетонов, а также из набивных пластичных масс и других неформованныхогнеупорных или теплоизоляционных материалов, а также может быть использовано в электротехнической, энергетической . промьшшенности и машиностроении, в тепловых агрегатах, имеющих огнеупорную или теплоизоляционную футеровку.

Известен способ изготовления футеровки из жаростойкого бетона, включающий укладку бетонной смеси в форму.

СО

пропарку и последующую термообработо со ку со скоростью с вьщержками при 100, 300 или 5000с.

05

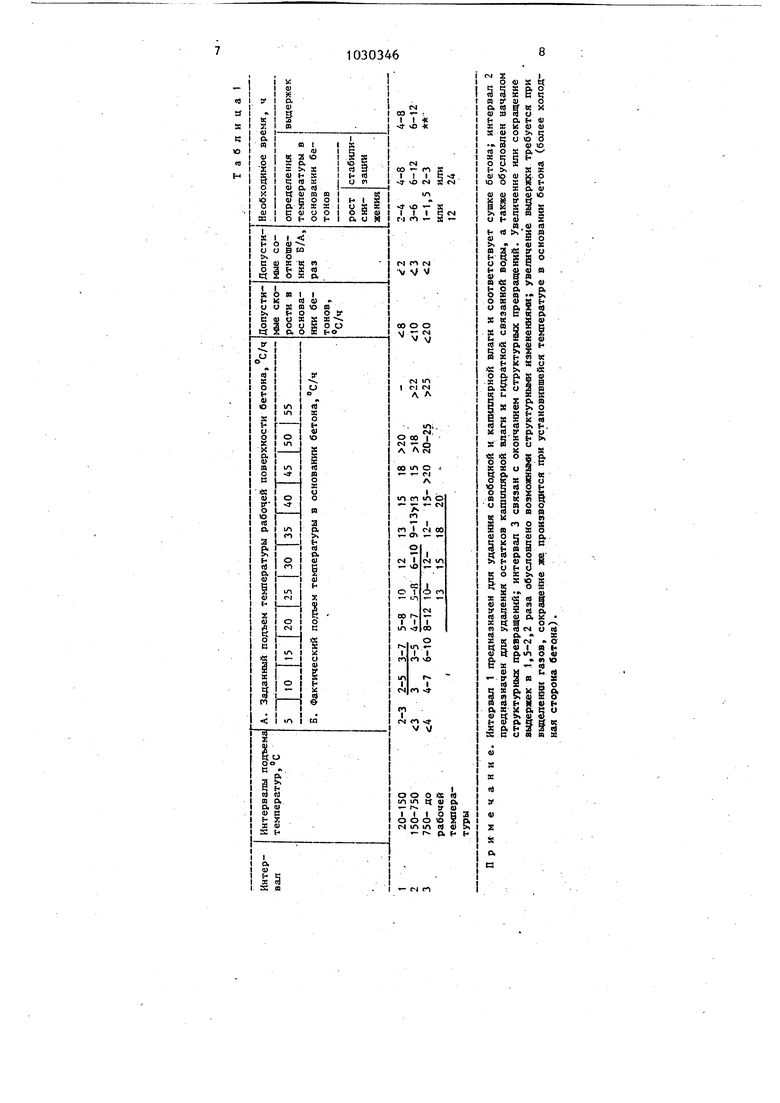

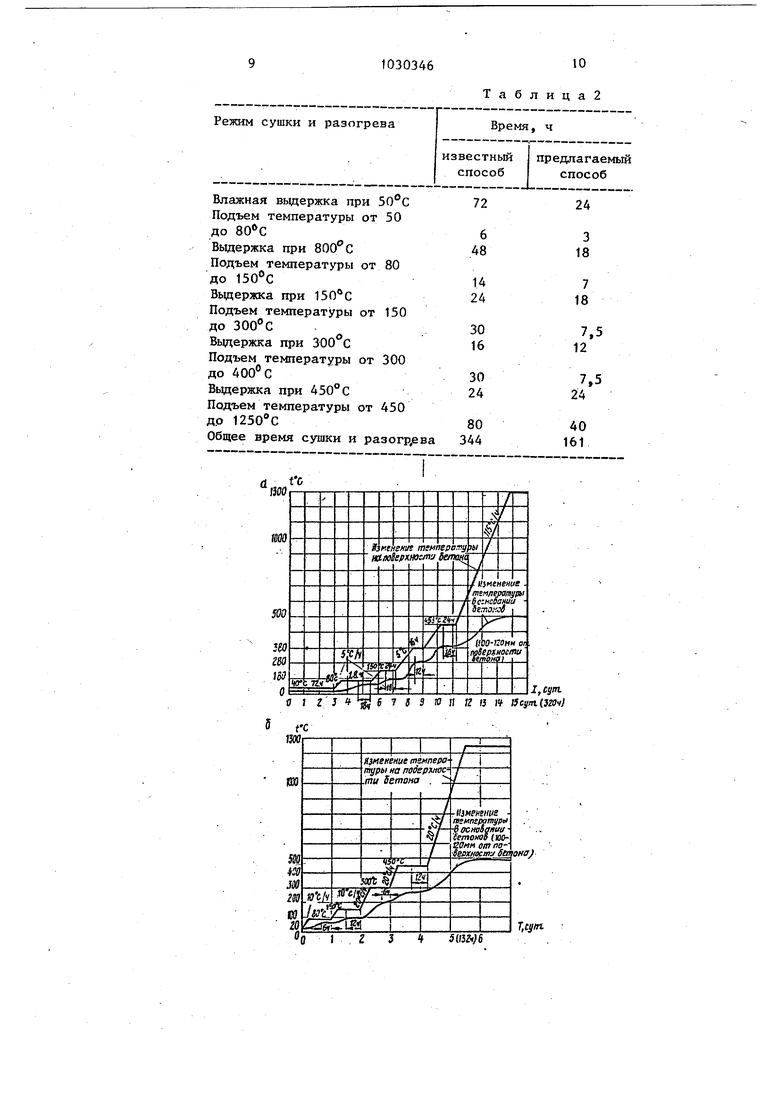

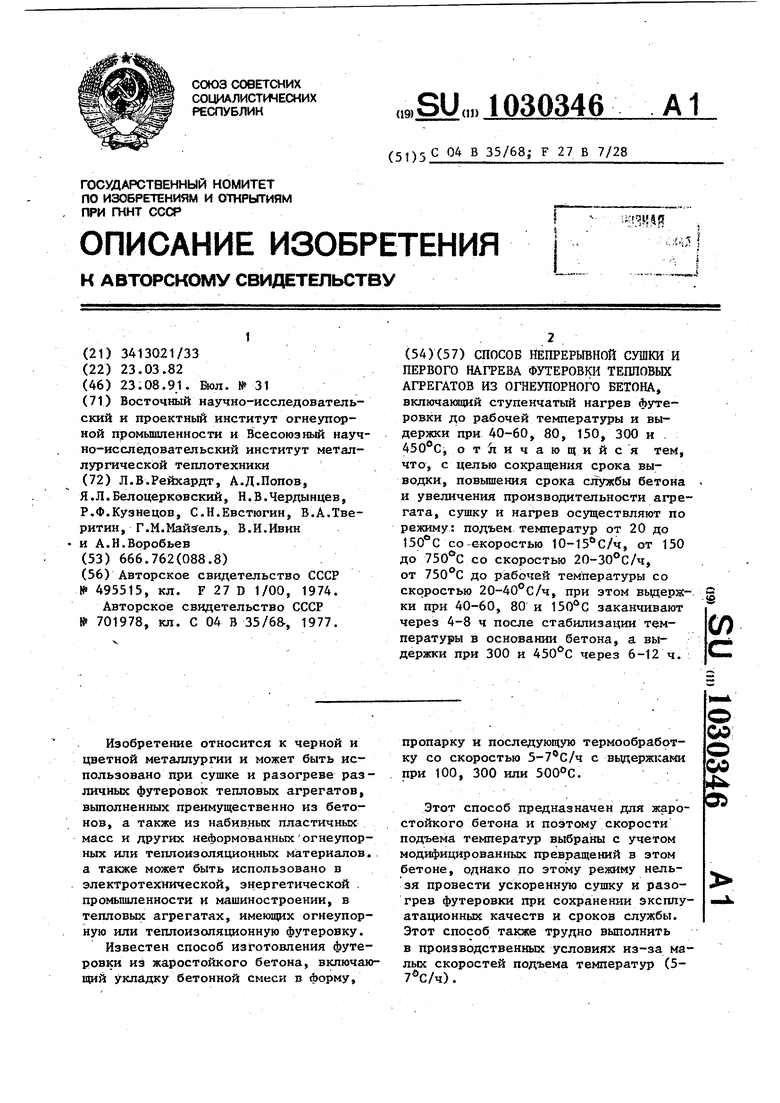

Этот способ предназначен для жаростойкого бетона и поэтому скорости подъема температур выбраны с учетом модифицированных превращений в этом бетоне, однако по этому режиму нельзя провести ускоренную сушку и разогрев футеровки при сохранении эксплуатационных качеств и сроков службы. Этот способ также трудно выполнить в производственных условиях из-за малых скоростей подъема температур (). Наиболее близк«м к изобретению по технической сущности и достигаемому результату является способ непрерывной сушки и первого нагрева футеровки тепловых агрегатов из огнеупорного бетона, включающий ступенчатый нагрев футеровки до рабочей температуры с вьщержками при 40-60, 80, 150, 300 и , а скорости подъема тем-. ператур составляют при нагреве от 40 до при нагреве от ВО до 150°С; при на греве от 150 до и при .нагреве от 300 до . Этот способ предназначен для сушки и разогреве футеровки из огнеупорного бетона на высокоглиноземистом цементе Однако, хотя скорости подъема температур и выдержки выбраны с учетом мо- 20 дификационных превращений в бетоне, не использованы условия стабилизации температур в основании бетонов, которые позволили б сократить вьщержки. Кроме т5го, скорости подъема темпе ратуры малы и практически не вьтолнимы в производственных условиях. Этот режим термообработки не способствует увеличению производительнос ти агрегата в пуско-наладочный период и не может приводиться ускоренно. Цель изобретения - сокращение срока выводки, увеличение производительности агрегата и повышение сроков службы бетона. Поставленная цель достигается тем что согласно способу сушки и первого нагрева футеровки тепловых агрегатов из огнеупорного бетона, включающему ступенчатый нагрев футеровки до рабочей температуры и вьщержки при 40-60, 80, 150 и 450 С, сушку и нагрев осуществляют по режиму: подъем температур от 20 до со скоростью 10-. , от 150 до со скоростью 20-30°С/ч от до рабочей температуры со скоростью 20-40 С/ч, при этом вьщержки при 40-60, 80 и заканчивают через 4-8 ч после стабилизации температуры в основании бетона, а выдержки при 300 и - через 6-12 ч. Этот режим полностью согласуется с интенсивностью прогретости слоя контрол фуемого участка футеровки, а скорости подъема температур выбраны с учетом продвижения фронта температур в бетоне и на превьш1ают в осноН вании бетона предельно допустимых значении. Таким образом, процесс сушки и разогрева происходит равномерно и ускоренно, при этом не происходит местных перегревов и прочность бетонной футеровки не снижается, так как продвижение фронта температур, контролируемого в основании бетона, зависит от коэффициента теплопроводности влажного материала бетона, количества свободной, капиллярной и связанной влаги и модифицированных превращений в процессе сушки и разогрева, а температурные деформации в теле бетона не превьшают предельно допустимых значений и не приводят к образованию трещин, сколов и расслоению футеровки, так как постепенный подъем температуры согласуется со скоростью гфодвижения фронта температур в бетоне и обеспечивает постепенное удаление влаги и формирование качественной структуры бетона. Обоснование режима сушки и разогрева приведено в табл. Как видно из табл. 1 в интервале температур 20-150 с скорость фронта движения температур в бетоне должна составлять 2-8с/ч, зависит от коэфФициента теплопроводности влажного материала при скоростях подъема температур 10-15 С/ч рабочей поверхности бетона, при этом скорость подъема температур менее трудно вьшолнима и нерациональна, а скорость более 15°С/ч приводит к бурному парообразованию и растрескиванию поверхности футеровки. В интервале 150-750°С скорость фронта движения температур в бетоне не должна превьшгать , при этом скорости на рабочей поверхности бетона менее 2 нерациональны с точки зрения продолжительности процесса запуска агрегата и не обеспечивают улучшение структуры бетона, а скорости более 30 С/ч приводят к большим внутренним напряжениям в бетоне и образованию трещин. В интервале от 750 С до рабочих температ5ф скорость фронта движения температур в бетоне не должна превышать 20с/ч, поэтому рабочую поверхность бетона нельзя нагревать быстрее , с целью сохранения эксплуатационньк характеристик футеровки из бетона. Температурные вьщержки в зависимости от исходного материала могут производиться многократно внутри указанных интервалов, продолжительность выдержек обусловлена определением стабилизации температур в основании бетона по наличию горизонтального участка на термограммах в .течение указанного времени и зависит от интенсивности роста температуры. Предел отклонений 15°С от заданно го режима обусловлен точностью.показаний приборов и термоэлектрических термометров. Пример. Выдержку при 40-60°С Можно выполнить за 24 ч, так как тем пература в основании бетона составля ет при этом не более 17-22 С и остается неизменной, подъем температуры от 50 до 80 С производят за 3 ч бетона со скоростью на поверхности 10 С/ч и с фактической скоростью 3в основании бетона до ее стаби лизации через 12 ч и вьщержки в тече ние 6 ч для контроля стабилизации (определение горизонтального участка на термограмме, на чертеже 1), далее подъем температуры производят от 80 до 150°С за 7 ч со скоростью при фактической скорости в основании бетона 5-7 С/ч до стабилизации через 12-14 ч с вьщержкой в течение 12 ч для контроля стабильности температур в основании бетона. В интервале 150-750 С требуется две вьвдержки при 300 и , что осуществляют следующим образом: подъем температуры от 150 до 300°С производят за 7,5 ч со скоростью 20°С/ч при фактической скорости в основании бетона до стабилизации через 16-18 ч температур и выдержкой при этих температурах в течение 6ч, необ ходимой для контроля горизонтального .участка ни термограмме, далее производят подъем температуры поверхности бетона от 300 до за 7,5 ч со скоростью 20°С при фактической ско106, рости в основании бетона до стабилизации через 17-19 ч температур и выдержкой, при этих температурах в течение 12 ч, необходимой для контроля стабильности температур, далее производить подъем температур до рабочего режима можно со скоростью 20 С/ч. Сравнение режимов сушки и разогрева футеровки по известному и предлагаемому способам приведено в табл. 2. Как видно из табл. 2,режим сушки и разогрева футеровки по предлагаемому способу проходит более интенсивно по сравнений с известным и требуемое время для вьтолнения режима сушки и разогрева по предлагаемому способу в два раза меньше, чем при известном существующем способе, который происходит без анализа прогретости слоя футеровки контролируемого участка. Контроль разогрева бетонной футеровки проводят по показаниям системы термоэлектрических термометров, устанавливаемой в ячейки точек контроля на глубину 20 мм от рабочей поверхности бетона и под бетоном с расположением одной ячейки на каждые 20-, 30 м контролируемой площада. . Предлагаемый способ учитывает прогретость слоя футеровки и равномерность температурных полей, что обеспечивает более равномерный подъем температур при любьк режимах разогрева футеровки в указанных температурHbJx интервалах. Способ обеспечивает также целостность футеровки и сокращает время сушки и разогрева футеровки в 2-2,5 раза при любых требуемых режимах сушки и разогрева, а также производство дополнительной продукции за счет сокращения времени на сушку и разогрев футеровки в пусконаладочный период. Экономический эффект составит более 300 тыс. руб на одну обжиговую машину для производства окатышей . в год.

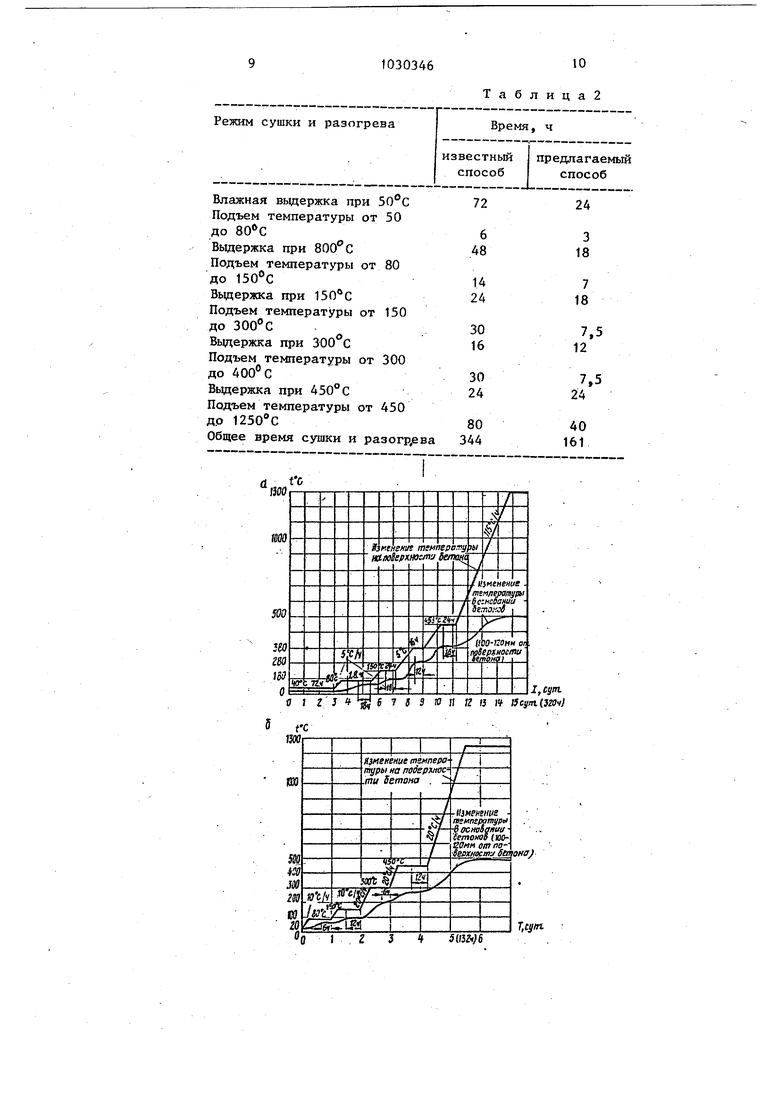

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки и первого разогрева теплового агрегата с футеровкой из огнеупорного бетона | 1981 |

|

SU1033483A1 |

| Способ непрерывной сушки и первого нагрева футеровки тепловых агрегатов из огнеупорного бетона | 1977 |

|

SU701978A1 |

| Способ выводки туннельной печи с футеровкой из основных огнеупоров | 1980 |

|

SU992978A1 |

| Способ выводки тепловых агрегатов с футеровкой из блоков динасового бетона | 1973 |

|

SU465392A1 |

| Способ ремонта футеровки печи | 1987 |

|

SU1610220A1 |

| Способ разогрева нагревательных колодцев с футеровкой из необожженных динасобетонных панелей | 1985 |

|

SU1413151A1 |

| Способ выводки теплотехнических сооружений с футеровкой из жаростойкого бетона на рабочий режим | 1977 |

|

SU626081A1 |

| Способ сушки и разогрева газонагревателя с насыпной насадкой | 1986 |

|

SU1366535A1 |

| Способ сушки и первого разогрева воздухонагревателя доменной печи, футерованного в высокотемпературной зоне динасовым огнеупором | 1987 |

|

SU1504255A1 |

| Способ сушки и разогрева воздухонагревателя с насыпной насадкой | 1989 |

|

SU1680774A1 |

СПОСОБ НЕПРЕРЬГОНОЙ СУШКИ И ПЕРВОГО НАГРЕВА ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ ИЗ ОГНЕУПОРНОГО БЕТОНА, включающий ступенчатый нагрев футеровки до рабочей температуры и выдержки при 40-60, 80, 150, 300 и . , от тичающийся тем, что, с целью сокращения срока выводки, повьшения срока службы бетона и увеличения производительности агрегата, сушку и нагрев осуществляют по режиму: подъем температур от 20 до соСкоростью 10-15С/ч, от 150 до со скоростью 20-30 с/ч, от 750 С до рабочей температуры со скоростью 20-40°С/ч, при этом вьщерясS ки при 40-60, 80 и заканчивают л сг через 4-8 ч после стабилизации температуры в основании бетона, а выдержки при 300 и через 6-12 ч.

| Способ изготовления огнеупорных элементов плавильных и термических печей | 1972 |

|

SU495515A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Способ непрерывной сушки и первого нагрева футеровки тепловых агрегатов из огнеупорного бетона | 1977 |

|

SU701978A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-08-23—Публикация

1982-03-23—Подача