ГТ t t : испарение пропиточный раствор Й

Изобретение относится к промьпиленности строительных материалов и может найти применение при изготовлении бетонных изделий.

Известен способ гидротермальной обработки бетонных и железобетонных изделий, заключающийся в совмещении гидротермальной обработки и пропитки изделий в горячем масле, Пропитку осуществляют, погружая в масло начинающие отвердевать изделия tl .

Недостатками данного способа являются необходимость предварительной тепловой обработки изделий до получения распалубочной прочности, неэффективность пропитки изделий в формах, так как пропитка осуществляется только с открытой поверхности изделий, незначительнаяглубина пропитки, так как изделия предварительно не сушатся и проникновению масла вглубь бетона препятствуют находящиеся в ней вода и воздух.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ из.готовления бетонных и железобетонных изделий, включаю1дай формование изделий из бетонной смеси и тепловую обработку с одновременной пропиткой под давлением водным раствором модификатора через проницае1«ый слой С 3Недостатками известного способа является необходимость вакуумирования изделий и пропитка на небольшую глубину изделия, так как вода, находящаяся в .бетоне, несжимаем и глубина пропитки зависит от продолжительности вакуумирования.

Цель изобретения - упрощение процесса за счет исключения операции (вакуумирования.

Указанная цель дортигается.тем, что согласно способу изготовления бетонных и железобетонных изделий, включающему формование изделий из бетонной смеси и тепловую обработку с одновременной пропиткой под давлением водным раствором модификатора через проницаемый слой, тепловую обработку и пропитку осуществляют при постоянном отводе испаряющейся воды затворения бетонной смеси.

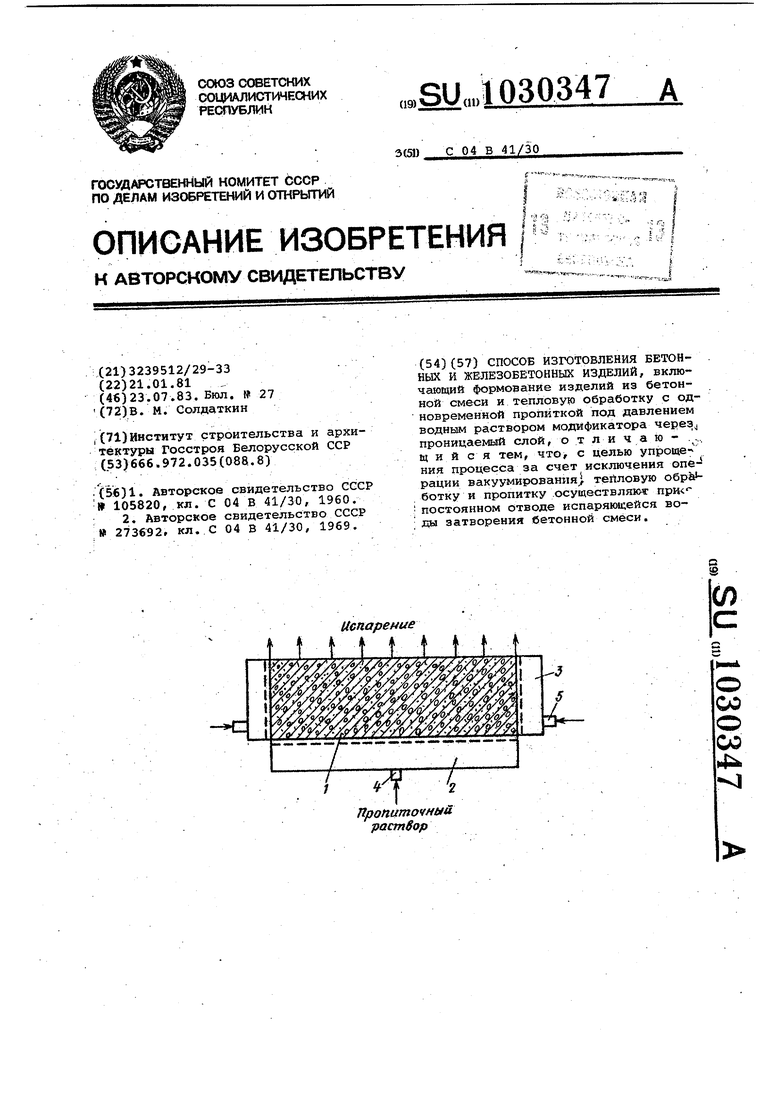

На чертеже изображена схема/ поясняющая предлагаемый способ.

Бетонную смесь загружают в форму 1, имеющую фильтрующее днище 2 и борта 3, уплотняют и подают на пост тепловой обработки. Тепловая обработка- может осуществляться в ямцых камерах в высокотемпературной среде с пониженной влажностью и в пакете термоформ с воздушными разделительными прослойками, К форме через штуцера 4 и 5 подается пропиточный раствор под давлением 0,01-1 атм и производится тепловая обработка и сушка

открытой поверхности бетона. При тепловой обработке в высокотемпературной среде с пониженной влажностью одновременно с ускоренным формированием кристаллической структуры цементного камня происходит интенсивное испарение влаги с поверхности изделия. При этом влага,находящаяся в глубине бетонного изделия, .за счет капиллярного подсоса и давления мигрирует к поверхности Испарения, а на ее место ftepOKes щается водный раствор, содержащий пропиточное вещество. В зависимости от вда пропиточного вещества оно может вступать в различные химические соединения с продуктами гидратации цементног.о камня, модифицируя и уплотняя его структуру г и просто располагаться в порах бетона, кольматируя ИХ; Вследствие зарастания пористости бетона происходит увеличение его прочности j долговечности и водонепроницаемости.

В процессе тепловой обработки давление постепенно повышают со скоростью, определяемой опытным путем в зависимости от состава бетона, геометрических размеров изделия и режима тепловой обработки.

После завершения тепловой обработки из дниЩа и бортов формы откачивают неиспользованный пропиточный рДс.твор, форму извлекают ,из поста тепловой обработки и распалубливают,

Минералы/ составляющие портландцемента, вступают в реакцию гидратации с различными скоростями. Кальциевые силикаты, составляющие основную часть цемента реагируют наиболее медленно. Поэтому для их нормальной гидратации необходимо, чтобы дли-гтельное время к ним обеспечивался доступ воды. Все органические вещества, в том числе водорастворикяле смолы, хорошо адсорбируются на минеральных поверхностях. Поэтому при введении их в бетонную смесь в процессе ее приготовления они адсорбируются на поверхности цементных ча.стйц, заполнителя и новообразований, экранируют зерна цемента, препятствуют поступлению к ним водаа и нормсшьному сращиванию кристаллов новообразований между собой и поверхностью заполнителей, что приводит к удлинению гидратации цемента и ухудшению физико-механических свойств бетона, В to же время, будучи введенными в бетон после образования кристаллического сростка, они располагаются в порах бетона, кольматируют их, улучшая тем самьм его физико-механические характеристики и долговечность, .

Введение в бетонную смесь некоторых добавок, таких как силикаты калия и натрия, сульфат кальция, гидрокарбонат калкция и др,, приводит.

к быстрой потере ею удобоуклады-ваемости :-;следствие быстрой реакции между этими веществами и цементом, что затрудняет их применение. В то же время введение их в бетон после формования изделия вследствие реакдни между ними и цементом приводит к ускорению образования кристалличес,кого сростка, кольматации пор и улучшению физико-механических характеристик бетона и его долговечности.

В качестве веществ для пропитки бетона, улучшающих его свойства, могут применяться диспергированные или растворимые металлические соли

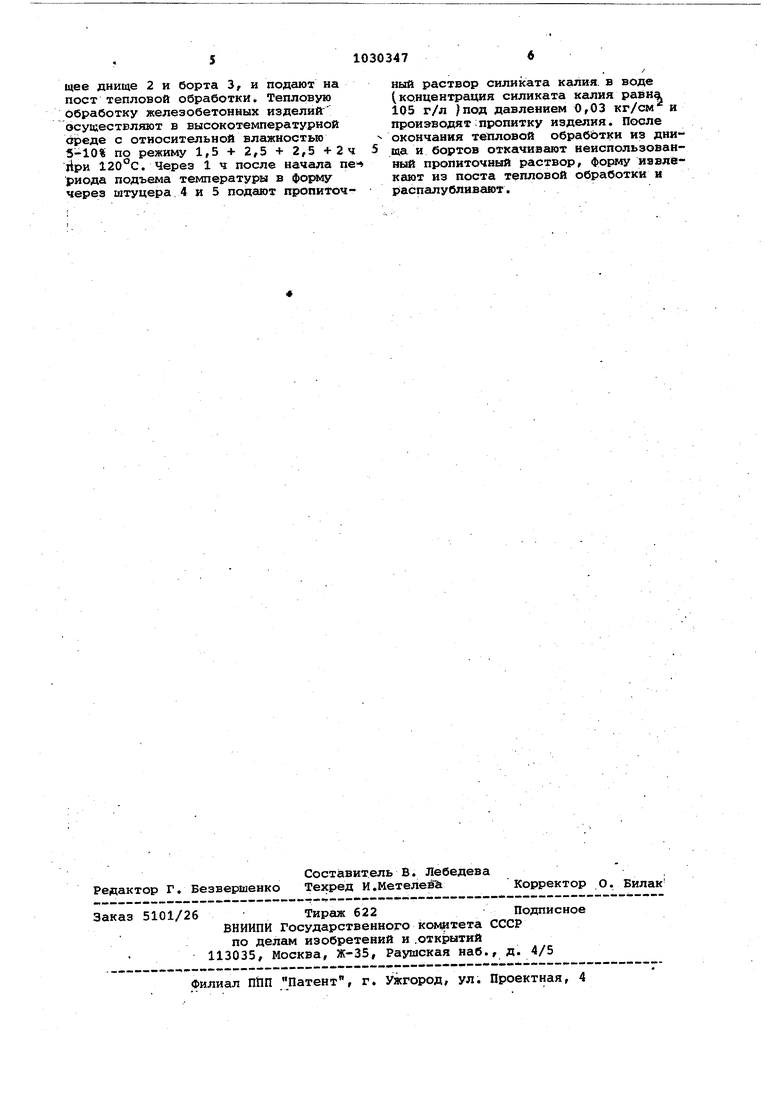

Вводимый компонент

Этиленгликоль и ему подобные

Меламиновые смолы

(в водных эмульсиях )

Алкилакриловые производные

Поливинилхлориды и ацетаты

ЬрганосиликонЬвые растворы

Силикаты натрия W. калия

растворимые карбо и 6икарб онаты

;;ульфат кальция Хлорид кальция

силикатов, -хлоридов, карбонатов, бикарбонатов и сульфатов. Они .также могут представлять собой органические вещества (меламиновые и акриловые смолы, поливинилхлориды, ацетатные полимеры и подобные им органические цепочки, такие как алкоголи, этиловые полиоксиДы, органосиликоны и другие полезные компоненты).

Вещества, улучшающие свойства бетона в зависимости от направленно-сти их воздействия, представлены в таблице.

Получаемый эффект

Увеличение морозостойкости бетона

Увеличение прочности бетона, уменьшение водопоглощения бетона

Увеличение прочности бетона на сжатие, растяжение и изгиб, повышение морозостойкости иводонепроницаемости

Увеличение прочности на изгиб, модуля упругости, повышение морозостойкости , водонепроницаемости

повышение водонепроницаемости

Повышение прочности, морозостойкости и долговечности

Повышение прочности бетона

уменьшение усадки, расширение бетона Увеличение прочности на сжатие

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бетонных и железобетонных изделий | 1986 |

|

SU1491719A1 |

| Композиция для пропитки бетонных изделий | 1974 |

|

SU540847A1 |

| ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1997 |

|

RU2123482C1 |

| Способ изготовления напорных труб из бетонных смесей | 1980 |

|

SU937163A1 |

| Способ изготовления бетонполимерных изделий | 1980 |

|

SU948980A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОЙ ЛИЦЕВОЙ ПОВЕРХНОСТИ БЕТОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2243890C1 |

| Способ изготовления бетонных изделий | 1975 |

|

SU982933A1 |

| ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1999 |

|

RU2139837C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИХ ПРОИЗВОДСТВА | 2003 |

|

RU2270091C2 |

| Способ изготовления железобетонных изделий | 1987 |

|

SU1477556A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ, включающий формование изделий из бетонной смеси и тепловую обработку с одновременной пропиткой под давлением водным раствором модификатора через проницаемый слой, отличаю- .,., щ и и с я тем, что, с целью упрощения процесса за счет исключения oneрации вакуумирования те1 ловую обра ботку и пропитку осувдествлякж прш постоянном отводе испаряющейся во; дн затворения бетонной смеси.

Могут применяться и нерастворимые в воде вещества, улучшающие свойства бетона. В этом случае они могут употребляться в виде эмульсии иЛи руспенэии, а также в виде растворов, где в качестве растворителя могут быть использованы этиленгликоли, алкоголи, кетоны и другие орранические растворители.

Пределы изменения давления при пропитке составляют 0,01-1 атм. Нижний предел давления выбран из условия равенства давлений пропиточного раствора, и бетонной смеси на форму в наиболее тонких изделиях толщиной 3-5 см, а верхний - в наиболее массивных высотой 4-5 .м (например, при

кассетном способе производства внутренйих стен зданий |.

Для основной массы изделий сборного железобетона толщиной 5тЗб см внешнее давление может вообще отсутствовать. В этом случае перемещение

пропиточного раствора к поверхности испарения происходит за счет капиллярйрго подсоса.

Способ осуществляется следующим образом..

Из бетонной смеси марки 300 на портландцементе М 400 следующего состава,кгцемент 380,песок 250, щебень 1065, В/Ц 0,45 формуют железобетонное изделие толщиной 140мм

в форме 1 (чертеж ), имеющей фильтрующее днище 2 и борта 3, и подают на пост тепловой обработки Тепловую обработку железобетонных изделий осуществляют в высокотемпературной среде с относительной влажностью 5-10% по режиму 1,5 + 2,5 + 2,5 +2ч 5 rtpH 120 С. Через 1 ч после начала пе- риода подъема температуры в форму через штуцера 4 и 5 подают пропиточ-ный раствор силиката калия, в воде (концентрация силиката калия равна 105 г/л )под давлением 0,03 кг/см и производят:пропитку изделия. После окончания тепловой обрабЬтки из днища и бортов откачивают неиспользоваиный пропиточный раствор, форму иавлекают из поста тепловой обработки и распалубливают.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ гидротермальной обработки бетонных и железобетонных изделий | 1956 |

|

SU105820A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННБ1Х ИЗДЕЛИЙ | 0 |

|

SU273692A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-07-23—Публикация

1981-01-21—Подача