Изобретение относится к производству бетонных и железобетонных изделий и может быть использовано при изготовлении изделий с повьшенными требованиями к качеству лицевой поверхности, прочности и плотности бетона, в особенности облицовочных плит.

Цель изобретения - повьшшние морозостойкости и снижение водопоглоще- ния.

Способ осуществляют следующим образом.

Изготавливают образцы - кубы размером 10x10x10 см из бетона состава 1:1р5 (цемент:песок). Марка цемента 500. Приготовлепнук) сухую бетонную смесь помешают в герметичную форму, в нижней части которой перемещается поршень, преднатначеиный для вибрирования смести и с оздания прит руза. В верхней части формы усгтанавливают

камеру с перфорированным днищем. Рых- лонасыпанную бетонную смесь в течение 3 мин вакуумируют при давлении 0,001 МПа, при продолжающемся вакуу- мировании уплотняют вибрированием при стандартных параметра и при- грузе 0,025 Mlla в течение 5 мин. Затем прекращают вакуумирование н вибрирование и при сохраняющемся пригрузе при атмосферном давлении в камеру подают водный раствор полиэтиленполиамина. Раствор полиэтилен- полиамина приготавливают с использованием воды, подвергнутой предварительной вакуумной деаэрации. По окончании водонасыщения сухой бетонной смеси образцы извлекают из формы и на трое суток помещают в ванну с водным раствором эпоксидной смолы ДЭГ-1 так, чтобы кубы были полностью погружены в раствор. Затем образцы извле4

СО

кают из ванны и хранят в нормально- рлажностных условиях в течение 23сут

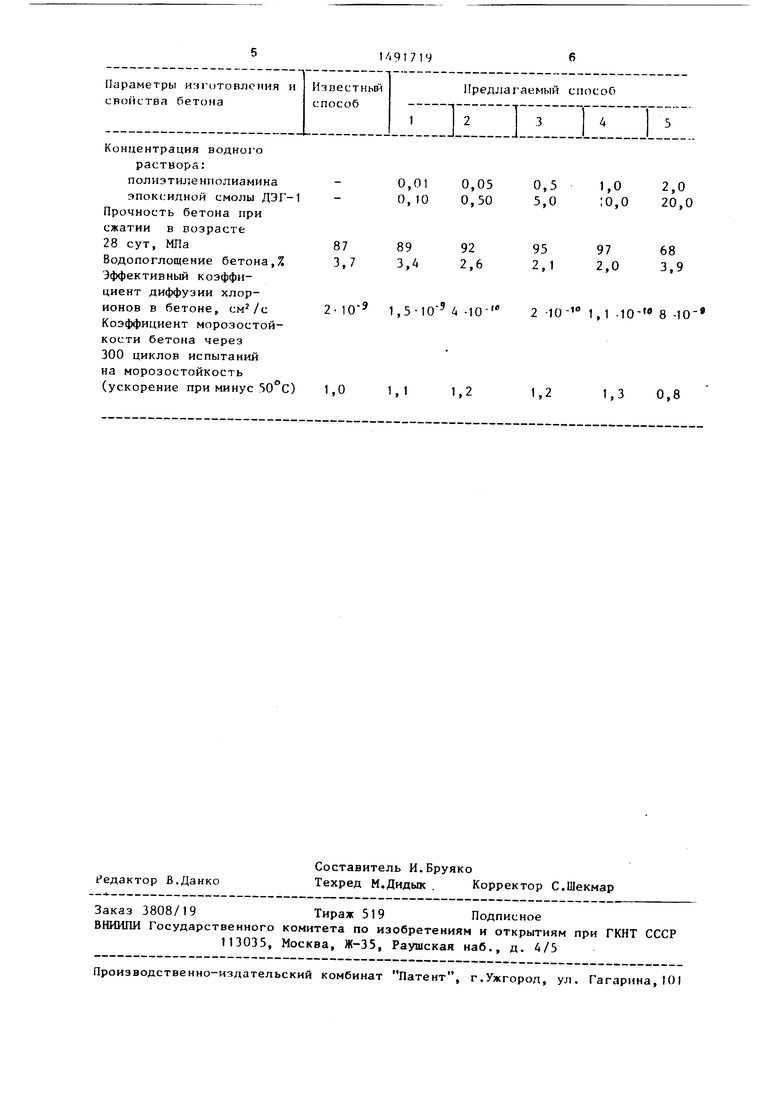

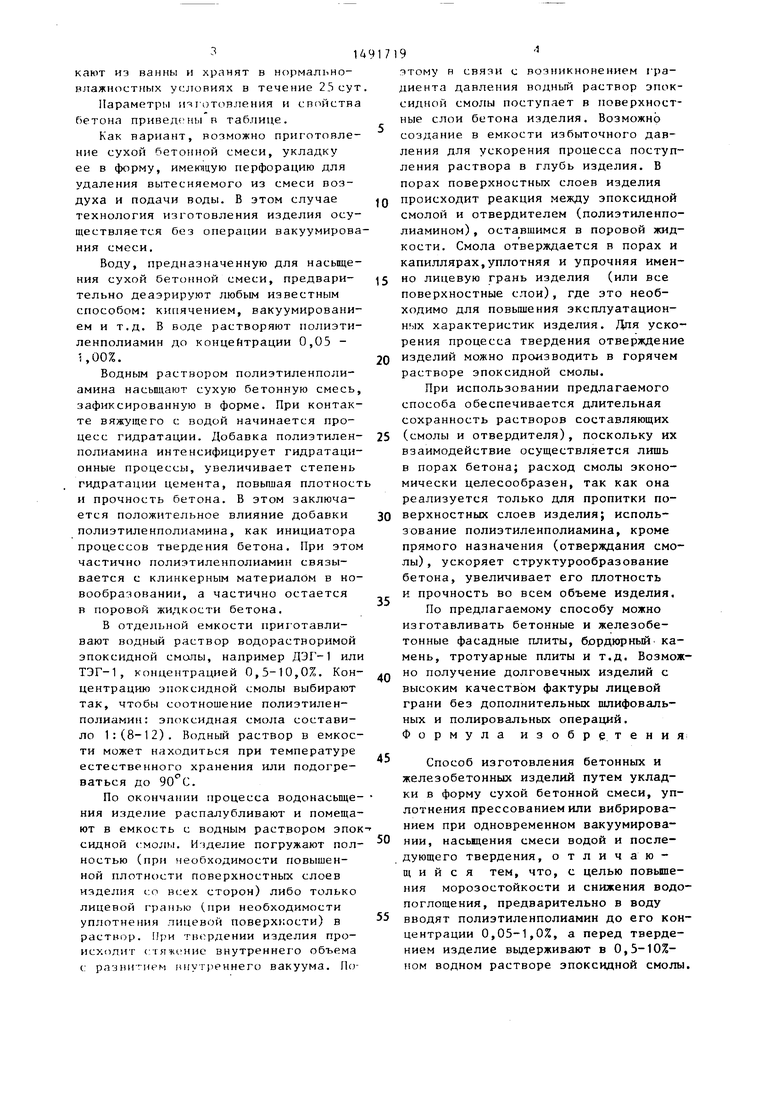

Параметры ичт-отовления и свойства бетона приведены в таблице.

Как вариант, возможно приготовление сухой бетонной смеси, укладку ее в форму, имеющую перфорацию для удаления вытесняемого из смеси воздуха и подачи воды. В этом случае технология изготовления изделия осуществляется без операции вакуумирова ния смеси.

Воду, предназначенную для насыщения сухой бетонной смеси, предвари- тельно деаэрируют любым известным способом: кипячением, вакуумировани- ем и т.д. В воде растворяют полиэти- ленполиамин до концентрации 0,05 - 1,00%.

Водным раствором полиэтиленполи- амина насыщают сухую бетонную смесь, зафиксированную в форме. При контакте вяжущего с водой начинается процесс гидратации. Добавка полиэтилен- полиамина интенсифицирует гидратаци- онные процессы, увеличивает степень гидратации цемента, повышая плотност и прочность бетона. В этом заключается положительное влияние добавки полиэтиленполиамина, как инициатора процессов твердения бетона. При этом частично полиэтиленполиамин связывается с клинкерным материалом в новообразовании, а частично остается в поровой жидкости бетона.

В отдельной емкости прих отавли- вают водный раствор водорастворимой эпоксидной смолы, например ДЭГ-1 или ТЭГ-1, концентрацией 0,5-10,0%. Кон- центрацию эпоксидной смолы выбирают так, чтобы соотнощение полиэтилен- полиамин: эпоксидная смола составило 1:(8-12). Водный раствор в емкости может находиться при температуре

естественного хранения или подогреваться до .

По окончании процесса водонасыще- ния изделие распалубливают и помещают в емкость с водным раствором эпок

сидной с:молы. Ичделие погружают пол- ностью (при необходимости повышенной плотности поверхностных слоев изде;п5я со всех сторон) либо только лицевой гранью (при необходимости уплотнения лицевой поверхности) в раствор. При твердении изделия происходит ( тя К(.ние внутреннего объема с: развитием ииут)1еннего вакуума. ПоQ

j 0

5 0

Q

5

5

этому в связи с возникновением градиента давления водный раствор эпоксидной смолы поступает в поверхностные слои бетона изделия. Возможно создание в емкости избыточного давления для ускорения процесса поступления раствора в глубь изделия. В порах поверхностных слоев изделия происходит реакция между эпоксидной смолой и отвердителем (полиэтиленпо- лиамином), оставщимся в поровой жидкости. Смола отверждается в порах и капиллярах,уплотняя и упрочняя именно лицевую грань изделия (или все поверхностные слои), где это необходимо для повьщ1ения эксплуатационных характеристик изделия. Для ускорения процесса твердения отверждение изделий можно производить в горячем растворе эпоксидной смолы.

При использовании предлагаемого способа обеспечивается длительная сохранность растворов составляющих (смолы и отвердителя), поскольку их взаимодействие осуществляется лишь в порах бетона; расход смолы экономически целесообразен, так как она реализуется только для пропитки поверхностных слоев изделия; использование полиэтиленполиамина, кроме прямого назначения (отверждания смолы) , ускоряет структурообразование бетона, увеличивает его плотность и прочность во всем объеме изделия.

По предлагаемому способу можно изготавливать бетонные и железобетонные фасадные плиты, бордюрный камень, тротуарные плиты и т.д. Возможно получение долговечных изделий с высоким качеством фактуры лицевой грани без дополнительных шлифовальных и полировальных операций. Формула изобретения

Способ изготовления бетонных и железобетонных изделий путем укладки в форму сухой бетонной смеси, уплотнения прессованием или вибрированием при одновременном вакуумирова- нии, насыщения смеси водой и последующего твердения, отличающийся тем, что, с целью повышения морозостойкости и снижения водо- поглощения, предварительно в воду вводят полиэтиленполиамин до его концентрации 0,05-1,0%, а перед твердением изделие выдерживают в 0,5-10%- ном водном растворе эпоксидной смолы.

Концентрация водног о раствора:

полиэтилеиполиамина

эпоксидной смолы ДЭГ-1 Прочность бетона при сжатии в позрасте 28 сут, МПа

Водопоглощение бетона,% Эффективный коэффициент диффузии хлор- ионов в бетоне, см /с Коэффициент морозостойкости бетона через 300 циклов испытаний на морозостойкость (ускорение при минус ) 1,0 1,1 1,2

0,01 0,05 0,10 0,50

87 89 92 3,7 Ъ,и 2,6

2-10 1, 4 -10- 2 -10- ° 1,1 -10- 8 -10

0,5 1,0 2,0 5,0 ;0,0 20,0

95 97 68 2,1 2,0 3,9

- О о 1П

1.2

1,3 0,8

0,01 0,05 0,10 0,50

0,5 1,0 2,0 5,0 ;0,0 20,0

2 -10- ° 1,1 -10- 8 -10

95 97 68 2,1 2,0 3,9

- О о 1П-

1.2

1,3 0,8

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕТОННАЯ СМЕСЬ ДЛЯ ГИДРОИЗОЛЯЦИИ (ВАРИАНТЫ) | 2006 |

|

RU2338713C2 |

| БЕТОННАЯ СМЕСЬ ДЛЯ ГИДРОИЗОЛЯЦИИ И СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1998 |

|

RU2132828C1 |

| Наномодифицированное эпоксидное антиадгезионное покрытие опалубки | 2024 |

|

RU2832327C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИХ ПРОИЗВОДСТВА | 2003 |

|

RU2270091C2 |

| Способ изготовления бетонных и железобетонных изделий | 1985 |

|

SU1419897A1 |

| ВОДНО-ДИСПЕРСИОННАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2312118C1 |

| КОМПЛЕКСНАЯ ДОБАВКА К БЕТОННОЙ СМЕСИ | 2008 |

|

RU2369573C1 |

| КОМПОЗИЦИЯ МАСТИКИ ПОЛИМЕРНОЙ МНОГОФУНКЦИОНАЛЬНОЙ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2010 |

|

RU2467971C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ | 2003 |

|

RU2228346C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ В БЕТОНЫ И РАСТВОРЫ | 1996 |

|

RU2122986C1 |

Изобретение относится к производству бетонных и железобетонных изделий. Цель изобретения - повышение морозостойкости и снижение водопоглощения бетона. Бетонные и железобетонные изделия готовят следующим образом. Сухую бетонную смесь укладывают в форму, уплотняют прессованием или вибрированием при одновременном вакуумировании, затем насыщают раствором полиэтиленполиамина 0,05-1,0%-ной концентрации и перед твердением выдерживают в 0,5-10%-ном водном растворе эпоксидной смолы. Коэффициент морозостойкости бетона через 300 циклов испытаний при 50°С 1,2-1,3. 1 табл.

| Способ изготовления крупноразмерных бетонных изделий | 1978 |

|

SU992186A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Способ изготовления бетонных и железобетонных изделий | 1985 |

|

SU1252173A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1989-07-07—Публикация

1986-12-23—Подача