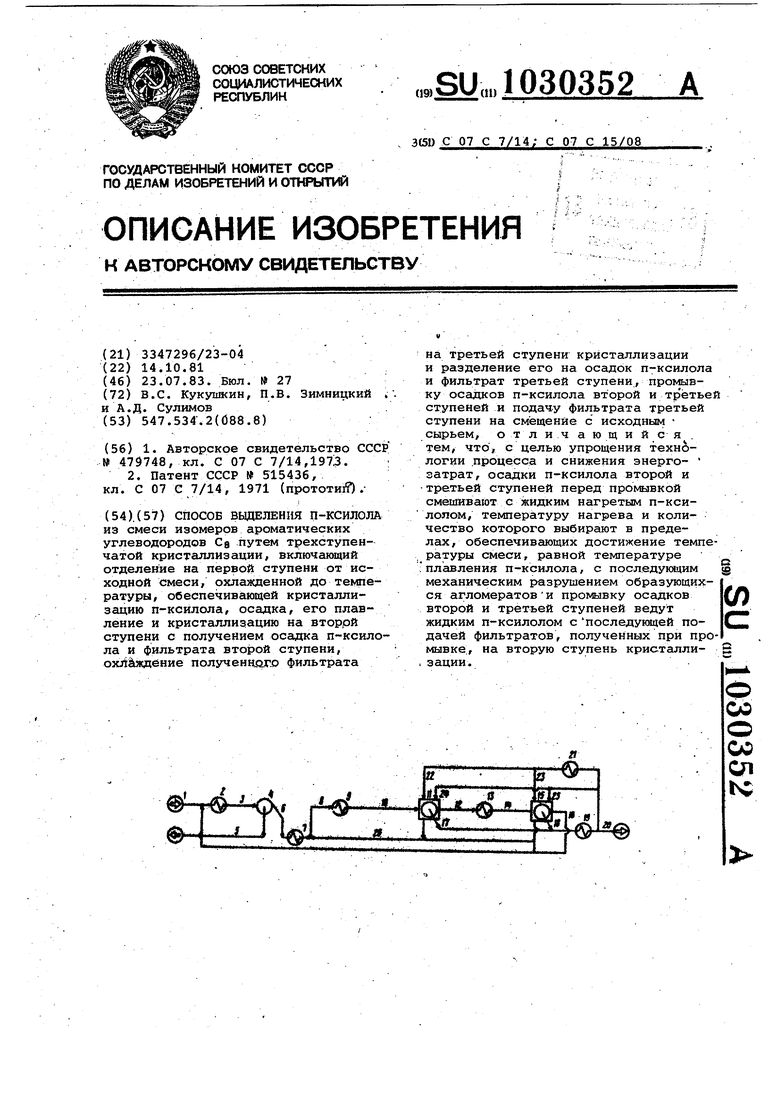

Изобретение относится к произ i. п-ксилола, а именно к спос г;ыделения п-ксилола из смеси изоме ров ароматических углеводородов Cg, и может найти применение в неф техимии. Известен способ выделения п-кси ла из смеси изомеров ароматических углеводородов Cg путем охлаждения исходной смеси До (-60)- ( с последующей его трехступенчатой .низкотемпературной сепарацией с по .чением осадков и фильтратов на каждой ступени, согласно которому осадок первой ступени сепарации направляют на вторую ступень сепар ции и осадки первой и второй ступе ней сепарации очищают путем частич ного плавления с одновременной гра ляцией кристаллов п-ксилолов Однако по данному способу товар ный п-ксилол получают только на последней третьей ступени сепарации Для .повышения чистоты осадок треть ступени промывают расплавом чистого п-ксилола. Кроме того, процесс про водят при рециркуляции в сырье предыдущих ступеней фильтратов втор и третьей ступеней и промывного потока п-ксилола, содержащих 30,70 и 95 вес.% п-ксилола, соответственн Это приводит к увеличению энергозатрат на выделение п-ксилола. Недостатками данного способа являются также недостаточный отбор целевого продукта и образование монолитных кристаллических агломератов при промывке, препятствующих эффективному удалению примесей. Наиболее близким к предлагаемому по технической сущности является способ выделения п-ксилола из. смеси изомеров ароматических углеводородов Cg путем трехступенчатой кристаллизации, согласно которому на пе вой ступени исходную смесь охлаждают до температуры, обеспечивающей кристаллизацию п-ксилола (от -60 до -90°с), И.З полученной суспензии отделяют осадок, его подвергают плавлению и кристаллизации при (-10) - (-30fc с получением суспензии второй ступени кристаллизации, в результате сепарации которой получают осадок п-ксилола и фильтрат второй ступени кристаллизации. Для обеспечения заданной чистоты п-ксилола осадок второй ступени кристаллизации промывают специальным агентом, например пентаном. Для увеличения отбора п-ксилола фильтра второй ступени в смеси с пентаном подвергают охлаждению на третьей ступени К1 исталлизации до (-40)(-6(°С. Полученную при этом суспензию путем сепарации разделяют на осадок п-ксилола и фильтрат третьей ступени кристаллизации. Осадок третьей ступени кристаллизации в процессе сепарации также промывают пентаном. Полученные осадки п-ксилола второй и третьей ступеней кристаллизации подвергают ректификации с целью отделения пентана от товарного п-ксилола. Фильтрат третьей степени кристаллизации также подвергают реактификации для отделения пентана, а затем его подают на смешение с исходным сырьем C2J. Недостатками известного способа являются высокие энергозатраты и сложность технологии, обусловленная необходимостью проведения ректификации для отделения промывного агента от товарного п-ксилола и фильтрата третьей ступени. Цель изобретения - упрощение технологии процесса и снижение энергозатрат. Поставленная/цель достигается тем, что согласно спосо.бу выделения п-ксилола из смеси изомеров ароматических углеводородов CQ путем трехступенчатой кристаллизации, заключающемуся в отделении на первой ступени от исходной смеси, охлажденной до температуры,.обеспечивающей кристаллизацию п-ксилола, осадка, его плавлении, и кристаллизации на второй ступени с получением осадка п-ксилола и фильтрата второй ступени, охлаждении полученного фильтрата на третьей ступени кристаллизации и разделении его на осадок п-ксилола и фильтрат третьей Ступени, промывке осадков п-ксилола второй и третьей ступеней и -подаче фильтрата третьей ступени на смещение с исходным сырьем, осадки п-ксилола второй и третьей ступеней перед промывкой смещивают с жидким нагретым п-ксилолом, температуру нагрева и количество которого выбирают в пределах, обеспечивающих достижение температуры равной температуре плавления п-ксилола, с последуиадим механическим разрушением образующихся агломератов и промывку осадков второй и третьей ступеней ведут жидким п-ксилолом с последукадей подачей фильтратов, полученных при промывке, на вторую ступень кристаллизации. На чертеже приведена технологическая схема осуществления предлагаемого способа. СьФье, поступающее по линии 1, охлаждаю в кристаллизаторе 2-. Полученную при этом суспензию п-ксилола (суспензию 1)по линии 3 подают в вакуумный фильтр 4. Из фильтрата по линии 5 отводят фильтрат первой ступени (фильтрат 1), а по линии б - осадок первой ступени 1 осадок 1), который плавят в теплообменнике 7 и подают далее по линии 8 в кристаллизатор 9. Суспензию второй ступени (суспензию 11) из кристаллизатора по линии 10 подают в центрифугу 11. Фильтрат второй ступени ( фильтрат 11 ) из центрифуг по линии 12 подают в кристаллизатор 13 третьей ступени. Получающуюся в кристаллизаторе суспензию п-ксилола (суспензию Ill по линии 14 подают в центрифугу 15 третьей ступени. Фильтрат третьей ступени (фильтрат ИГ) по линии 16 возвращают на смешение с исходным сырьем. Осадки центрифуг второй и третьей ступеней (осадки TI и III) по линиям 17 и 18 подают на.плавление в теплообменник 19, откуда по линии 20 отводят товарный продукт. Часть товарного п-ксилола через теплообменник 21 по линиям 22 и 23 направляют в центрифуги второй и третьей ступеней соответственно для смешени с осадками II и 111. Другую часть товарного п-ксилола по линиям 24 и 25 подают в ротор указанных Центрифуг для промывки осадков II и ИГ По линии 26 из центрифуг 11 и 12 отводят промывочный поток, который направляют на смешение с сырьем второй ступени.

Сущность, предлагаемого способа заключается в следующем.

Осадок, движущийся по ротору двухкаскадной центрифуги непрерывного действия, смешивают- на первом каскаде с жидким нагретым п-ксилолом. В результате контакта холодного осадка (температура ниже 12°С ) с потоком нагретого п-ксилола (температура ) жидкий п-ксилол охлаждается и кристаллизуется. В результате температура получанвдейся смеси стремится к температуре плавления чистого п-ксилола (13, ). Практически количество и температуру жидкого п-ксилола выбирают в зависимости от температуры и количества осадка таким образом, чтобы получащаяся смесь имела температуру около 12-13 с. При этом почти все количество жидкого п-ксилола, которое подают на осадок, затвердевает, образуя агломераты, внутри которых имеются включения жидких примесей, загрязняющих целевой продукт.

Для отделения этих примесей необходимо механическое разрушение агломератов и формирование пористого осадка для его последующей промывки

Эффективное механическое разрушение агломератов достигают под действием центробежной силы при переходе осадка с каскада меньшего диаметра на каскад большего диаметр ,в роторе двухкаскадной фильтрующей .центрифуги. При использовании центрифуг другого типа разрушение обра-;

зующихся агломератов возможно при установке специального устройства.

П р и м е ,р. 835 кг/ч технического ксилола, содержащего 20 вес.% п-ксилола, 46 Bed.% м-ксилола, 18 вес.% о-«силола и 16 вес.% этилбензола смешивают с 45,5 кг/ч фильтрата 111 и охлаждают до -68°С. Получающуюся при этом суспензию I фильтруют на барабанном вакуум-.

0 фильтре, получая 735 кг/ч фильтрата I и 145,5 кг/ч осадка 1, который плавят, смешивают с фильтратом промывки и охлаждают далее до 12 С, получая суспензию ГГ, содержащую 50 вес.% твердого п-ксилола. ,

5

Суспензию It раздел$йот в центрифуге на ф.ильтрат И и осадок II. Фильтрат ГГ в количестве 75,5 кг/ч в кристаллизаторе третьей ступени охлаждают до 41°С, получая суспен0зию ИГ, содерж:ащую 40% твердой фазы..Эту суспензию разделяют в центрифуге на осадок III и фильтрат 111, который рециркулируют в сырье. Осадки Пи ТГГ смешивают и плавят,

5 получая п-ксилола с ч-истотой 99,3 вес.%,из которого 11 И 5 кг/ч направляют на смешение с осадками, а 8 и 3 кг/ч используют для промывки осадков И и ИГ соответственно.

0 Остаток в количестве 100 кг/ч выводят в виде товарного продукта. Разделение суспензии второй и третьей ступеней ведут на двухкаскадных фильтрующих центрифугах

5 с разгрузкой ротора толкателем.

Предпочтителен невысокий фактор разделения - около 400. В ротор центрифуги подают 156,5 кг/чсуспен-. зии II. ОбразуюЕшЯся в роторе оса0док движется-по шпальтовым ситам первого каскада ротора при температуре, практически не отличающейся от температуры исходной суспензии, т.е. -12°С.

Через 1,5 с пребывания в роторе

5 содержание жидкого фильтрата II в осадке снижается до 8 вес.% (средняя концентрация п-ксилола в осадке соответствует 96 вес.%).

Далее 82 кг/ч осадка смешивают

0 на первом каскаде ротора с 11 кг/ч жидкого п-ксилола с температурой 80°С. В результате, температура осадка повышается от -12 до 12-13 С, после чего осадок при переходе с

5 .каскада на каскад подвергается механической обработке для разрушения образовавшихся агломератов „ Промывку осадка ведут на втором каскаде ротора жидким п-ксилолом с температ-урой , который по0дают в количестве 8 кг/ч. В течение , 2 с содержащийся в осадке фильтрат II; вытесняется на 80% жидким п-ксило лом. В результате промывки остаточное содержание фильтрата II не

5

превышает 1,5 вес.%, что соответствует концентрации п-ксилола 99,3%.

Аналогичной обработке подвергают суспензию III, из которой через 3 с центрифугирования получают осёшок, содержащий 8 вес.% фильтрата III. Далее 30 кг/ч осадка нагревают от -41°до 12-13 С, смешивая его с 5 кг/ч жидкого п-ксилола с

температурой 80°С, разрушают образующиеся агломераты и промывают осадок III жидким п-ксилолом с температурой . Получающийся осадок II содержит 99,3 вес.% целевого продукта и после плавления представляет собой товарный п-ксилол.

Данные по количеству, температурам и составу технологических потоков приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения пара-ксилола | 1973 |

|

SU479748A1 |

| СПОСОБ ВЫДЕЛЕНИЯ п-КСИЛОЛА | 1970 |

|

SU416935A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ (ВАРИАНТЫ) | 1992 |

|

RU2106337C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПАРАКСИЛОЛА ИЗ ПО МЕНЬШЕЙ МЕРЕ ДВУХ СЫРЬЕВЫХ ПОТОКОВ, СОДЕРЖАЩИХ ИЗОМЕРЫ КСИЛОЛА | 2014 |

|

RU2687492C2 |

| Способ выделения чистого ксилола | 1970 |

|

SU447879A1 |

| СПОСОБЫ РАЗДЕЛЕНИЯ И ОЧИСТКИ ПУТЕМ КРИСТАЛЛИЗАЦИИ ИЗ РАСПЛАВА | 2009 |

|

RU2505517C2 |

| Способ переработки горячего технического пентаэритрито-формиатного маточного раствора | 2018 |

|

RU2714326C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА И ДИПЕНТАЭРИТРИТА | 2008 |

|

RU2402519C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕПАРАФИНИРОВАННЫХ МАСЕЛ И ТВЕРДЫХ ПАРАФИНОВ | 2005 |

|

RU2283340C1 |

| Установка очистки стоков | 2020 |

|

RU2747102C1 |

СПОСОБ ВЫДЕЛЕНИЯ П-КСИЛОЛА ИЗ смеси изомеров ароматических углеводородов Се путем трехступенчатой кристаллизации, включающий отделение на первой ступени от исходной смеси, охлажденной до температуры, обеспечивающей кристаллизацию п-ксилола, осадка, его плавление и кристаллизацию на вторрй ступени с получением осадка п-ксилола и фильтрата второй ступени, охлаждение полученного фильтрата на третьей ступени кристаллизации и разделение его на осадок п-ксилола и фильтрат третьей ступени, промывку осадков п-ксилола второй и трётьей ступеней и подачу фильтрата третьей ступени на смещение с исходным сырьем, отличающийся, тем, что , с целью упрощения технблогии .процесса и снижения энергозатрат, осадки п-ксилола второй и третьей ступеней перед промывкой смешивают с жидким нагретым п-ксилолом, температуру нагрева и количество которого выбирают в пределах, обеспечивающих достижение температуры смеси, равной температуре ; плавления п-ксилола, с посл.едующим ig механическим разрушением образующих(Л ся агломератов и промывку осадков второй и третьей ступеней ведут жидким п-ксилолом споследуивдей подачей фильтратов, полученных при промывке., на вторую ступень криоталли- 2 , зации. 00 о оо ел

-68

-68 -68

20

Количест-45,5 94 33 100 11 5 8 3 11 во, кг/ч

Температу-.;.„,

ра,°С-41 12-1312-13 20 80 80 20 20 10

20,0 99,3 99,3

92 92 5,0

-12 -41

20

-12

Продолжение таблицы

99,3 99,3 99,3 99,3 75

Таким образом, предлагаемый способ позволяет выделять чистый п-ксиЛол на двух ступенях кристаллизации но без использования специальных промывных агентов, что упрощает технологию процесса и снижает энергозатраты за счет исключения стадий отделения промывного агента от целевого п-ксилрла и фильтратов.

В настоящее время на промышленных установках п-ксйлол выделяют путем охлаждения исходной смеси ароматических углеводородов Cg до температуры -68°С.

Получающийся при этом осадок первой ступени отделяют центрифугированием или фильтрованием с последующей его перекристаллизацией. Получающийся при этом осадок второй ступени отделяют от фильтрата II и промывают в роторе центрифуги толуолом. Далее осадок плавят и отделяют толуол ректификацией, получая товарный п-ксилол чистотой 99,1 вес.%:

Применение изобретения позволяет увеличить выработку товарного продукта на 10-30%, улучшить качество п-ксилола, упростить технологию процесса и уменьшить энергозатраты

на производство. :

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ выделения пара-ксилола | 1973 |

|

SU479748A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения п-ксилола | 1972 |

|

SU515436A3 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-07-23—Публикация

1981-10-14—Подача