1

Изобретение относится к способам выделения п-ксилола из смеси углеводородов, содержащей другие изомеры ксилола.

Известен способ выделения чистого л-ксилола из смеси углеводородов, содержащей другие изомеры ксилола, путем низкотемпературной кристаллизации с последующей подачей при минус 70-минус 60°С полученной суспензии в иервую ступень разделения, концентрат, образовавшийся после первой ступени разделения, направляют во вторую ступень разделения, кристаллы «-ксилола из второй ступени выводят в качестве конечного продукта со степенью чистоты выше 98 вес.% в расчете на л-ксилол. Часть фильтрата второй ступени с.мешивают с концентратом, выходящим из первой ступени разделения, оставшуюся часть возвращают на смешение с исходным сырьем, поступающим в кристаллизатор.

Однако при осуществлении известного способа затраты энергии очень высоки.

Целью изобретения является снижение энергетических затрат.

Предлагается часть фильтрата, выходящего из второй ступени разделения, подвергать дополнительным кристаллизации и разделению, полученный при этом концентрат, обогащенный п-ксилолом, направлять на смешение с концентратом, выходящим из первой ступени разделения, а полученный после отделения концентрата бедный л-ксилолом фильтрат возвращать на смешение с исходной смесью углеводородов, поступающих в кристаллизатор.

Это позволяет повысить экономическую эффективность, а также обеспечить достаточную безопасность процесса.

Согласно предпочтительному варианту часть покидающего дополнительную ступень

отделения раствора, бедного л-ксилолом, не циркулируют для смешения с потоком, поступающим в дополнительный кристаллизатор.

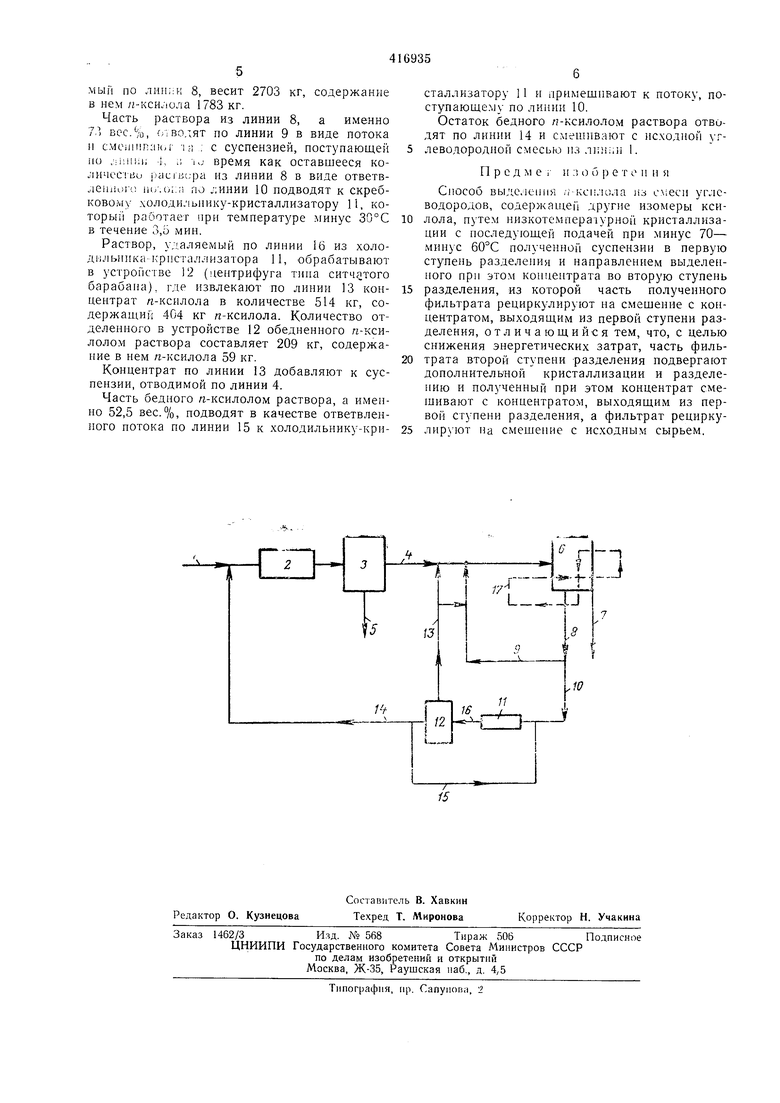

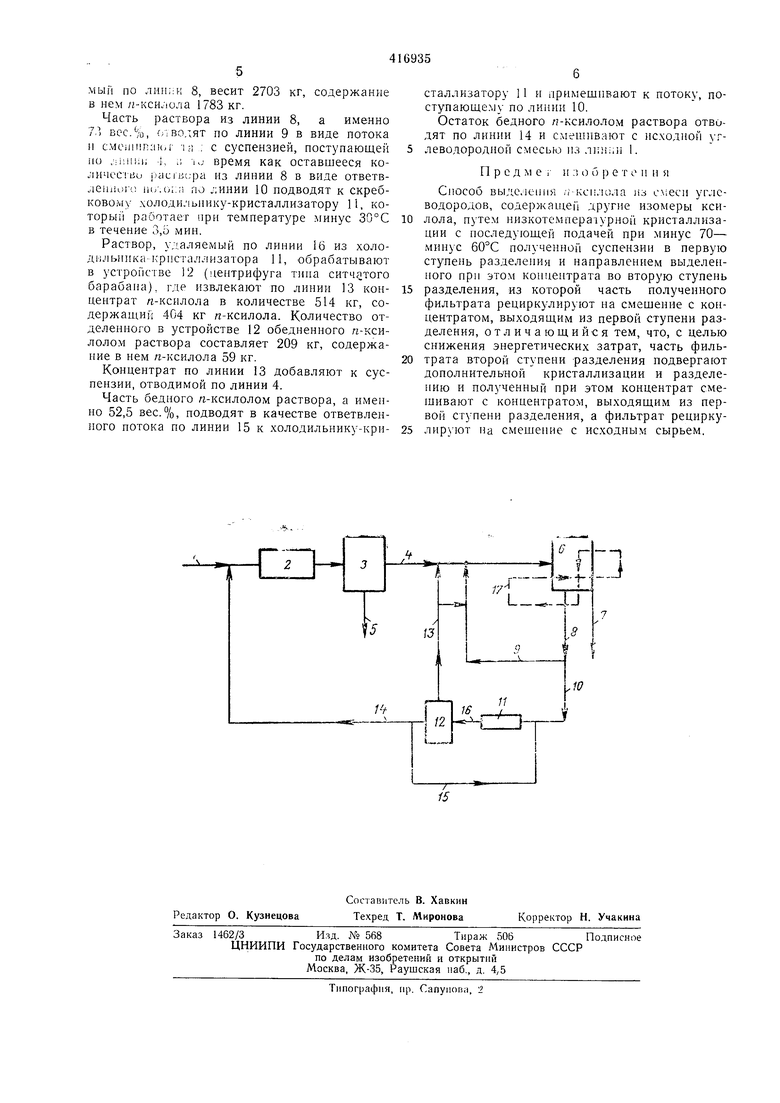

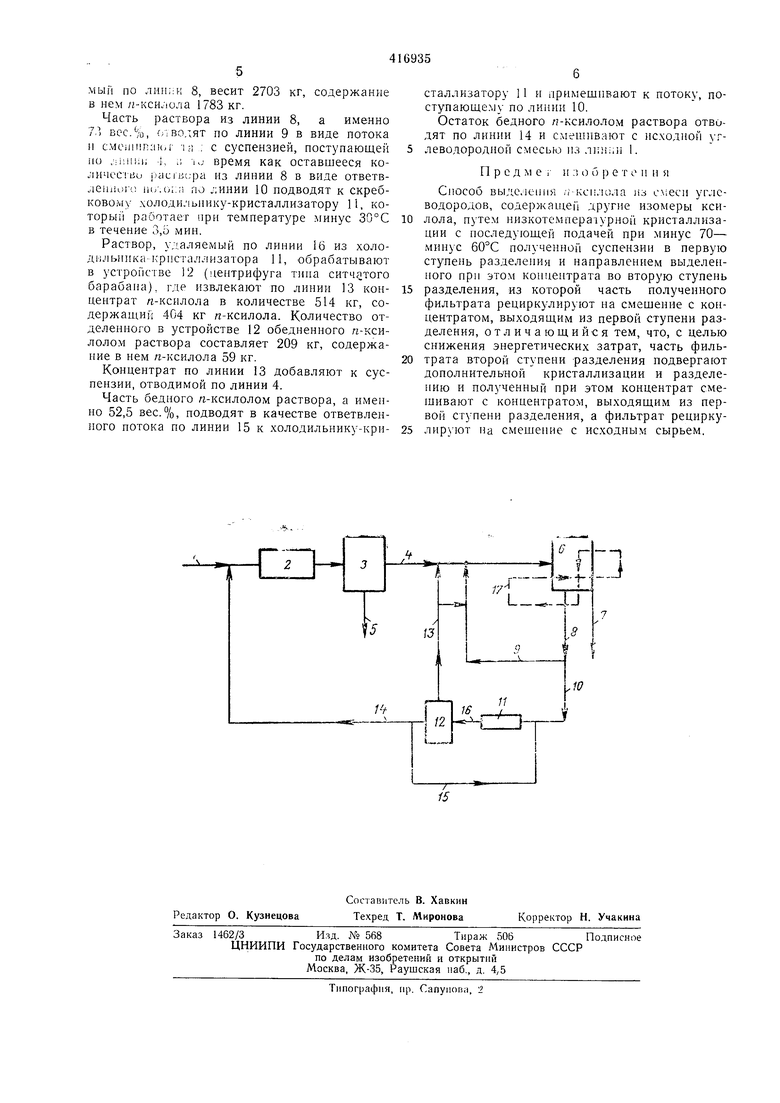

На чертеже изображена схема для осуществления процесса.

Исходную смесь углеводородов, содержащую л-ксилол, по линии 1 направляют в кристаллизатор 2, л-ксилол выкристаллизовывают при минус 60-минус и подают в устройство 3 для отделения, выполненное в

виде фильтра, при этом л-ксилол отделяют в виде суспензии, отводимой по линии 4, причем на этой стадии достигается степень чистоты л-ксилол а 80-95 вес.%. Отфильтрованный раствор но линии 5 покидает технологический цикл процесса. Суспензию, содержащую 75-90 вес.% кристаллического л-ксилола, подводят к центрифуге 6, служащей в качестве второго устройства для отделения, из которой отбирают /г-ксилол в качестве готового продукта по линии 7 со птеиенью чистоты 98-99,8 вес.%. Часть потока раствора, вытекающего по линии 8, содержание л-ксилола Б котором составляет около 75 вес.%, rio,uiioT по линии 9, по припципу циркуляции смеигивак/г с суспензнеи и снова паправляют uCiiocpe/icTiieiiiu) в центрифугу 6. Другую часть 1)ас-1пор;; по линии 10 подводят к холодильнику 11, служаии му дополнительным кристаллизатором, и паправляют оттуда в дополнительпое устройство 12 для отделения, которое может быть выполнено, например, в виде филитра или центрифуги. Концентрат, полученный в донолпительпом устройстве 12 для отделения, содержащий 70-95 вес.% /г-ксилола, подводят по линии 13 и смешивают с суспе 1зией п-ксилола перед центрифугой 6 или прямо, или вместе с частью потока, поступаюпдего по линии 9. Раствор, отделенный в дополнительном устройстве 12, вновь возвращают по линии 14 в исходную смесь углеводородов перед кристаллизатором 2 н первым устройством 3 для отделения.

Из раствора, поступающего по линии 14, бедиого л-ксилолом, целесообразно отбирать часть потока и возвращать по линии 15 в исходную смесь, поступающую по линии 10 в дополнительный .холодильник И. В результате указанных операций достигается понижение концентрации л-ксилола, вследствие чего концентрация выкристаллизовавшегося твердого л-ксилола при нонижении темнературы до минус 60-минус 70°С в донолнитсльном холодильнике 11 ие нревышает 40 вес.%. Суспензи о, содержащую выкристаллизовавшийся л-ксилол, покидающую но линии 10 донолиительный холодильник 11, подводят к дополнительному устройству 12, где производят отделение кристаллического лксилола от увлеченного раствора. Концентрат /,-ксилола по линии 13, который смешивают с поступающим по лииии 4 потоком, в завнпгмости от требующейся чистоты конечного 11;юдукта, удаляе.мого но линии 7, отбирается в количестве около 30 вес.% я-ксилола от количеств, суспензии, покидающей по линии 4 первое устройство 3 для отделения. В цеитрифуге G происходит практически полпое выделение кристаллического л-ксилола из входящего по линии 4 потока. При этом кристаллы в значительной стеиени освобождаются от увлеченной жидкости, причем в дапном случае можно производить дополнительное нромывание раствором, циркулирующим по линии 17, с более высокой концецтрацией. Промывочньи фнльтрат может быть примешан также к входящему по липни 4 потоку перед центрифугой 6. Отводимая из дополнительпого устройства 12 для отделения но линии 14 часть расчвора при минус 60-минус 30°С содержит 10-30 вес.% л-ксилола. При проведении процесса но предлагаемому способу раствор по линии 8 нодают в дополнительный холодильник И, а затем в подключенном к нему последовательно дополнительное устройство 12 для отделения.

Если необходимо повысить или понизить концентрацию л-ксилола в линии 4, в потоке, входящем во второе устройство для отделения, то количество возвращаемого по линии

14 раствора повышают или понижают (соответствепно при постоянном количестве раствора в липни 14 посредством повышения или попижения темиера уры). Дополпительпое устройство для отделения, в котором используют

центрифугу или барабанный фильтр, работает при минус 35°С, поэтому количество электроэнергии, используемой для отвода тепла, соС1авляет 0,6 квт/1000 ккал вместо 1,3 квт/ /1000 ккал по известному способу.

Пример. Содержащая л-ксилол жидкая углеводородная смесь с температурой , имеющая следующий химический состав, %:

Этилбензол27,60

л-Ксилол21,20

л-Ксилол47,60

о-Ксилол3,60

подводится в количестве 7165 кг/час к скребковому холодильнику (кристаллизатор 2).

Исходная углеводородная смесь содержит 1519 кг/час л-ксилола. Дальше все количественные данные основываются на этой величине и представляют собой достигаемые в 1 час количества.

Скребковый холодильник работает при минус 65°С. Исходную углеводородную смесь нодвергают действию этой температуры в холодильнике в течение 3 мин, прежде чем ее подводят к устройству 3 (вакуум-фильтр ротационного действия), работающему также нри минус 65°С.

Из вакуум-фильтра ротационного действия извлекается 6165 кг фильтрата, отводимого но линии 5, содержащего 524 кг л-ксилола. Из

устройства 3 поступает суспензия в количестве 1209 кг, она содержит 1054 кг чистого л-ксилола.

Суспензию из линии 4 в центрифуге 6 с сетчатым (решетчатым) барабаном, работающей нри минус 4°С, подвергают дальнейшему разделению. Вытекающий по линии 8 из центрифуги раствор весит 2703 кг и содержит 1783 кг л-ксилола. Концентрат из центрифуги дважды промывают (суммарное количество 205 кг) раствором, подаваемым по линии 17, с температурой около 25°С следующего химического состава, %:

Этилбензол0,18

л-Ксилол99,50

уи-Ксилол0,30

о-Ксилол0,02

Промытый таким образом концентрат, отводимый по линии 7, весит 1205 кг, доля чистых кристаллов л-ксилола составляет 99,5 вес.%. Используемый для промывки раствор, содержащий 204 кг л-ксилола, примешивают к раствору, получаемому в центрифуге. Образовавшийся таким образом раствор, отводимый по лип;;к 8, весит 2703 кг, содержание в нем /г-ксилола 1783 кг.

Часть раствора из линии 8, а именно 7Л вес.%, f/iBo.iHT по линии 9 в виде потока II смсчиппакл -1; . с суспензией, поступающей 110 .;iiiiii;ii , ,: 10 время как оставшееся количестви )асгв(;ра из линии 8 в виде ответвлеииигп iii/.ci;;;i ru) линии 10 подводят к скребковому холодильнику-кристаллизатору 11, которьп работает при температуре минус 30°С в течение 3,5 мин.

Раствор, удаляемый по линии 16 из холоД1 лг:.ника кристаллизатора 11, обрабатывают в ycTpoiicTBe 12 (цептрифуга типа ситчдтого барабана), где извлекают по линии 13 концентрат я-ксилола в количестве 514 кг, содержащий 404 кг «-ксилола. Количество отделенного в устройстве 12 обедненного /г-ксилолом раствора составляет 209 кг, содержание в нем я-ксилола 59 кг.

Концентрат по линии 13 добавляют к суспензии, отводимой но линии 4.

Часть бедного /г-ксилолом раствора, а именно 52,5 вес.%, подводят в качестве ответвленного потока по линии 15 к холодильнику-кристаллизатору 11 и примешивают к потоку, поступающему но линии 10.

Остаток бедного л-ксилолом раствора отводят по линии 14 и смешивают с исходной углеводородной смесью из Л11,ч:.и 1.

П р с д м е 1 и ; () б р е т е и и я

Снособ выделения ;/ ксплола пз yr.:icводородов, содержащей другие изомеры ксилола, путем низкотемпературной кристаллизации с носледующей подачей при минус 70- минус полученной суспензии в первую ступень разделении и направлением выделевпого при этом копцептрата во вторую ступень

разделения, из которой часть полученного фильтрата рециркулируют на смешение с концентратом, выходяшим из первой ступени разделения, отличающийся тем, что, с целью снижения энергетических затрат, часть фильтрата второй ступени разделения подвергают дополнительной кристаллизации и разделению и полученный при этом концентрат смешивают с концентратом, выходяшим из первой ступени разделения, а фильтрат рециркулируют на смешение с исходным сырьем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения п-ксилола | 1981 |

|

SU1030352A1 |

| Способ депарафинизации масляных фракций | 1978 |

|

SU781211A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЕЛ И ПАРАФИНОВ | 1995 |

|

RU2098456C1 |

| Способ обезвоживания суспензий твердых отходов и устройство для его осуществления | 1987 |

|

SU1837925A3 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕРОВ | 1969 |

|

SU250764A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЕЛ | 1995 |

|

RU2098457C1 |

| Способ получения масла и парафина | 1979 |

|

SU977479A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВ И ДЕПАРАФИНИРОВАННЫХ МАСЕЛ | 2013 |

|

RU2517703C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЕЛ И ПОЛУЧЕНИЯ ТВЕРДЫХ ПАРАФИНОВ | 2004 |

|

RU2272069C1 |

| СПОСОБ МИНИМИЗАЦИИ НАКИПИ НА ИСПАРИТЕЛЕ И ИЗВЛЕЧЕНИЯ СОЛЕЙ В ПРОЦЕССЕ ГАЗИФИКАЦИИ | 1997 |

|

RU2157400C1 |

Даты

1974-02-25—Публикация

1970-09-28—Подача