Изобретение относится к черной металлургии и может быть использовано при получении офлюсованных ок тышей из сернистых железорудных ко центратов. Известен способ получения окаты шей из сернистых концентратов, вкл чающий нагрев окатышей до 1380°С в течение мин с одновременным просасыванием газа-теплоносителя с содержанием свободного кислорода не менее 1,5 и не более . Недостатком этого способа является невозможность промышленного применения его для получения полностью офлюсованных окатышей, так как при нагреве до 1380°С имеет место образование спеков из-за плавления окатышей. Наиболее близким по технической сущности и достигаемому результату является способ обжига железорудны материалов, включающий двухступенчатую обработку в контролируемой.атмосфере, причем на первой стадии производят обжиг в нейтральной атмохзфере при 800-1200°С в течение 2-14 мин, а на второй - в окислительной атмосфере при 1000-1300°С в течение 5-20 мин. Эт.от способ позволяет достичь высокой степени десульфации слоя окатышей (94%), |трогреваемого до 1000-130(С,при введении в шихту окатышей твердого топлива Г2J . Недостатками известного способа являются сложность процесса, обусловленная необходимостью измельчения твердого топлива во взры безопасном оборудовании и создания j технологических линий для его доI зировки и подачи в шихту, использование дефицитного .топлива и низкая прочность обожженных окатышей. Целью изобретения является упрощ ние. процесса без снижения степени десульфурации,экономия твердого топ лива и повышение прочности окатышей, Поставленная цель достигается тем, что согласно способу обжига железорудных окатышей, включающему двухступенчатую обработку в контрол руемой атмосфере, на первой ступени обжиг осуществляют в окислительной атмосфере при 1000-1300°С в течение 4-8 мин, а на второй - при 11501350 с в течение 3-10 мин слабоокислительным газом, содержгшшм 0,1-4,0% кислорода. Предлагаемая последовательность технологических операций поэзоляет без применения твердого топлива дос тигать той же степени десульфурадии На первой ступени обжига в окислительной атмосфере окатыши достаточно полно окисляются кислородом по всей высоте слоя для придания им однородной структуры, обеспечивающей высокую прочность после обжига, а часть серы удаляется при взаимодействии пирита или пирротина с кислородом согласно следующим реакциям: 4Ре82+ИО2 2Ге2Оз+8 SOj(1) 4FeS+7O2 2Fe2O3+4SO2(2) Однако в офлюсованных окатышах большая доля сернистого газа усваивается с образованием термостойкого сульфата кальция: CaO+SO2+l/2O2 CaSO4 (3) Прогрев слоя окатшией до 11501350 с в окислительной атмосфере позволяет достаточно полно разложить сульфаты кальция только в верхней по ловине слоя, имеющей температуру 1250-1350°С, согласно реакции CaS.O +Fe20j CaFe 20 +802+1/202 {4) В нижней же части слоя, вследствие более низкой температуры обжига, содержание серы остается высоким. Обработка слоя на второй ступени обжига безокислительным или слабоокислительным газом-теплоносителем способствует понижению парциального давления кислорода в газовой смеси и смещает равновесие реакции (4) в сто рону диссоциации сульфата кгшьция, Это позволяет осуществить практи- пески полную десульфурацию всего ;шоя окатышей даже при нагреве его нижней части дО температур не более 1150-1200 С. Нижняя граница температурного интервала первой ступени Обжига в окислительной атмосфере обусловлена тем, что при меньшей температуре скорость окисления магнетита существенно снижается. Это приводит к образованию зональной структуры окатышей и уменьшению их прочности. Верхний предел температуры обжига на этой ступени ограничен 1300°С, так как выше этой температуры начинается интенсивное спекообразование окатышей. При выдержке окатышей на первой ступени обжига менее 4 мин не достигается достаточно полного окисления, и их прочность снижается. В течение 8 мин происходит практически полное окисление окатышей с образованием однородной структуры. Увеличение продолжительности термообработки более 8 мин нецелесообразно из-за повышения расхода тепла и снижения .производительности установки. На второй ступени обжига в безокислительной или слабоокислительной атмосфере нижняя граница температурного интервала обусловлена тем, что при температуре, меньшей 1150°С, скорость реакций диссоциации сульфата кальция резко снижается, и степень десульфурации окатышей заметно уменьшается. Увеличение температуры на этой ступени обжига выше 1350°С приводит к расплавлению шихты и снижению газопроницаемости слоя окатышей.

&1держка окатышей в безокислителной или слабоокислительной атмосфёре про дол житель но стью менее i 3 мин не обеспечивает полного протекания реакции диссоциации сульфата кальция. В течение 10 мин достгается практически полное обессеривание окатышей, поэтому такая пррг должительность обжига на второй сту пени является предельной.

Увеличение содержания кислорода в газе-теплоносителе выше 4% на второй ступени обжига недопустимо, так. как приводит к резкому снижению степени десульфурации окатышеД.

I ..Способ испытан в лабораторных

условиях. В качестве шихтовых ма терналрв использовали железорудный концентрат Соколовско-Сарбс1йского ГОКа (Fe 65,8%; 0,45%; SiO 4,28%;СаО 1,1%) известняк, бентонит. Окатыши диаметром 12-13 мм нагревали, со скоростью 80-ЮО С/мин и обжигали в трубчатой печи угольного сопротивления при различных состава газовой атмосферы. Охлаждение окатышей осуществляли в токе воздуха со скоростью 80-100С/мин,.

Прим.ер 1. Шихта для изготовления окатышей состоит из 100 ч. концентрата, 8ч. известняка,О,5 ч. бентонита и 3 ч. древесного угля.

В соответствии с оптимальн гми УСЛОВИЯМИ известного способа окатыши сначала обжигают в нейтральной атмосфере при в течение 2 ми а затем в токе воздуха при 1150°С в течение 5 мин. Степень десульфураци окатышей составила 96,8%, их прочность на сжатие - 130 кгс/ок.

Пример 2. Окатьийи из ШИхты по примеру 1, но без добавки тведого топлива, обжигали на первой ступени в окислительной атмосфере (в токе воздуха при в течение 4 мин, а на второй ступени - в безокислительной среде при в течение 3 мин. Степень десульфурации окатышей составила 98,0%, а их прочность при сжатии - 360 кгс/ок.

Пример 3. Окатыши по примеру 2 обжигали на 1-й ступени в течение 2 мин. Прочность окатышей и степень десульфурации по сравнению с примером 2 снизилась соответственно с 360 до 175 кгс/ок и с 98,0 до 94,8%. Таким образом, уменьшение выдержки при обжиге на 1-й ступени менее, чем до 4 мин,существенно ухудшает качество окатышей.

to

Пример 4. Окатыши по примеру 2 обжигали на первой ступени при , а на второй - при . По сравнению с примером 2 п зочность окатышей осталась достаточно высокой и составила 290 кгс/ок, но сте15пень десульфурации уменьшилась с 98 до 91%. Поэтому дальнейшее понижение температуры на втором этапе обжига нецелесообразно.

0

Пример 5. Окатыши по примеру 2 обжигали на 1-й ступени в течение 8 мин, а на второй при в течение 10 мин. Степень десульфурации окатышей по сравнению с приме5ром 4 повысилась с 91,0 до 93,4%.

Пример 6. Окатыши по примеру 5 обжигали на 1-й ступени при 1300°С, на 2-й - при 1350°С. Степень десульфурации окатышей по сравнению

0 с примером 2 повысилась только-на 0,8%, а общая продолжительность обжига увеличилась в 2,4 раза. Таким образом, повышение температуры и продолжительности обжига соответ

5 ственно более чем на 1300°С и 8 мин на 1.-Й ступени обжига и 1350 и 10 мин на 2-1 ступени практически не оказывает влияния на степень десульфурации которая при этих условиях достигает предельной величины.

0

Пример 7. Окатыши по примеру 2 обжигают на второй ступени в окислительной среде с содержанием кислорода в газовой фазе 4%. -Степень дееульфурации окатышей- состави5ла 95,6%. При таком режиме ухудшения прочности окатышей практически не происходит.

i . -,

Пример 8. Окатыши по при0меру 2 обжигали на второй ступени в газовой атмосфере с соде1)жанием кислорода 6%. Степень десульфурации окатышей по .сравнению с примерами 2 и 7 резко снизилась и составила

5 88,6%,т.е.повышение содержания кислорода в слабоокислительном газе свыше 4% нецелесообразно.

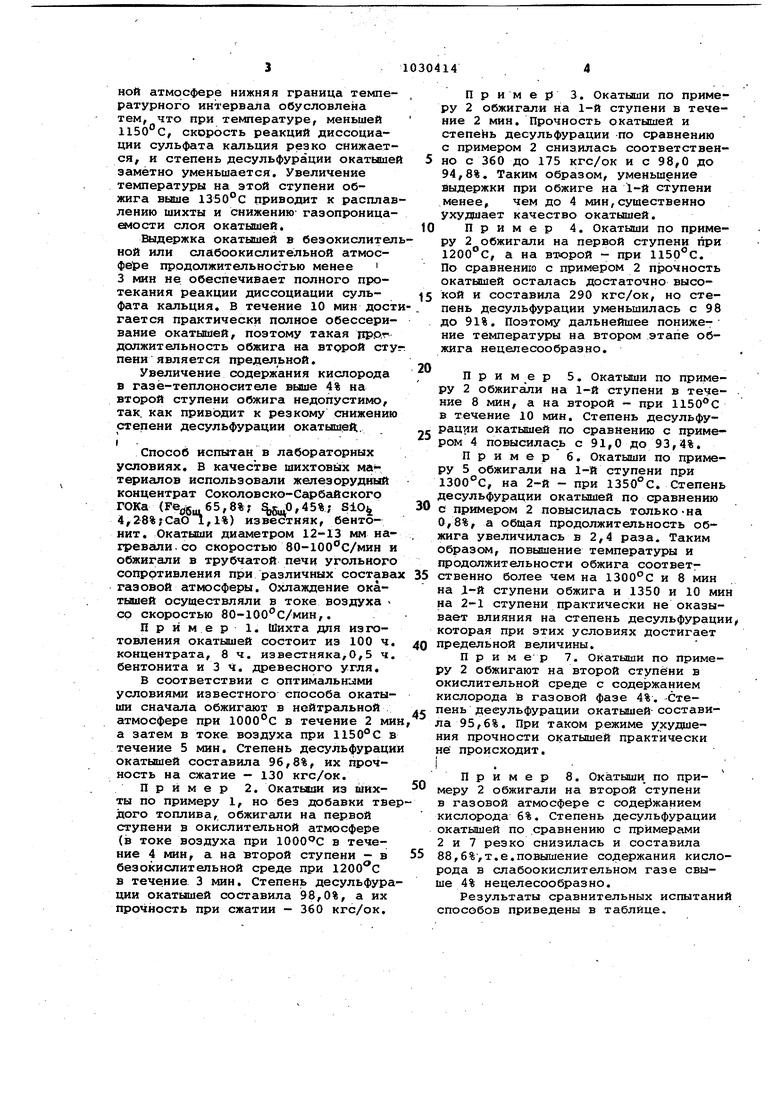

Результаты сравнительных испытаний способов приведены в таблице.

Известный 10% COj

Воздух 1150

1000

90% N

130

96,8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения неокисленных окатышей из магнетита | 1980 |

|

SU981373A1 |

| Способ термообработки железорудных окатышей | 1980 |

|

SU870465A1 |

| Способ получения магнетитовых окатышей | 1981 |

|

SU954463A1 |

| Способ термообработки железорудных окатышей | 1985 |

|

SU1341231A2 |

| Способ получения металлизованных окатышей на конвейерной машине | 1981 |

|

SU952965A1 |

| Способ получения магнититовых окатышей | 1980 |

|

SU950784A1 |

| Способ термообработки серосодержащих железорудных окатышей | 1986 |

|

SU1425233A1 |

| Способ получения металлизованных окатышей | 1978 |

|

SU765382A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОФЛЮСОВАННЫХ ОКАТЫШЕТТ | 1973 |

|

SU403733A1 |

| Способ производства железорудных окатышей на обжиговой конвейерной машине | 1985 |

|

SU1321760A1 |

СПОСОБ ОБЖИГА. ЖЕЛЕЗОРУДНЫХ ОКАТЬШЕЙ, включающий двухступенчатую обработку в контролируемой атмосфере, отличающийся тем, что, с целью упрощения процесса без. снижений степени десульфура ЦИК, экономии твердого топлива и повышения прочности окатышей, на первой ступени тобжиг осуществляют в окислительной атмосфере при JLOOO1300°С в течение 4-8 мин, а на вторай - при 115Р-1350 С в течение 310 мин слабоокислительным газом, содержащим 0,1-4,0% кислорода. (Л САд О 4 4::

Анализ полученных данных показывает, что способ позволяет упрос тить процесс за счет исключения тв дого топлива и операций его подгото ки (измельчения твердого топлива во взрывобеэопасном оборудовании, дозировки и подачи его в шихту), сэкономить дефицитное твердое топливо и поднять прочность обожженных окатыией без снижения степени десульфурации. Способ может быть регшизован на действующих конвейерных рбжиговых машинах. Безокислительный или слабоокистлительный газ-теплоноситель с необходимой по условиям температурой .можно получать сжиганием топлива в воздухе, разбавленном дымовыми газат. ми, отсасываекыми из-под слоя окатышей на второй ступени обжига. Изменяя соотношение между расходами воздуха и разбавляющих его дымовых газов, можно даже при 50% подсосов на газоотсосном тракте снижать содержание кислорода в разбавленномвоздухе, поступакйцем на горение, до 10,5% и тем самым регулировать температуру газа-теплоносителя в пределах 900-1400°С при сохранении безкислородной атмосферы. Использование изобретения позволит только за счет экономии твердого топлива получить экономический эффект около 400 тыс. руб. при проузводстве 1 млн. т. офлюсованных окатышей..

| i | |||

| СПОСОБ ПОЛУЧЕНИЯ ОФЛЮСОВАННЫХ ОКАТЫШЕТТ | 0 |

|

SU403733A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР 755866, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-07-23—Публикация

1980-12-31—Подача