113

Изобретение относится к черной металлургии и может быть использовано при обжиге окатьпией.

Целью изобретения является повышение прочности окатьшей при восстановлении.

Сущность способа заключается в том, что слабоокислительная атмосфера в оне обжига предотвращает окисление окатьшей нижней половины слоя, содержащих 68-85 мас.% магнетита. При этом степень окисления окатышей нижней половины слоя составляет 15-30%, а массовая доля первичного магнетита сохраняется на уровне 66-85%.

Такие окатьши практически не разрушаются при восстановлении, так как магнетит не подвержен разбуханию.

Структура окатышей верхней половины слоя представлена первичным недо- окислившимся магнетитом, сосредоточенным во внутреннем ядре, гематито- вым слоем и наружной оболочкой из вторичного магнетита, сформированной за счет диссоциации гематита. Высокая температура обжига и наличие магнетита приводят к образованию достаточного количества расплава, который при охлаждении застывает в виде стекла, предохраняя гематит от низкотемпературного разбухания и разрушения.

При проведении высокотемпературного обжига в окислительной атмосфере до массовой доли магнетита в окатышах нижней половины слоя менее 66%, замещающий его гематит появляется не только в тонком поверхностном слое, но и внутри окатьппа.

Увеличить массовую долю магнетита в окатьшах нижней половины слоя более 85% нецелесообразно, так как это существенно не изменяет прочность окатышей при восстановлении, а длительность слабоокислительного обжига возрастает настолько, что это приведет к потере производительности обжиговых машин.

При осуществлении высокотемпературного обжига в атмосфере с объемной долей кислорода более 2% диссоциация гематита при температурах обжига окатьш1ей в нижней полчовине слоя невозможна, а окисление магнетита развивается. В результате за время обжига, требуемое для прогрева слоя, массовая доля магнетита в готовых окатышах упадет ниже 66%. Эти окатьш1И сильно разрушаются при восстановлении.

2312

Нижний предел объемной доли кислорода в газе - теплоносителе при осуществлении обжига связан с тем, что на открытых обжиговых машинах технически не представляется возможным получать атмосферу с более низким окислительным потенциалом. В то же время окатьшга, полученные при содер- 0 жании кислорода в обжиге 0,1 об.%, имеют высокую прочность после восстановления и необходимость в дальнейшем снижении объемной доли кислорода отпадает.

5 Способ осуществляют следующим образом.

Офлюсованные известняком окатыши сушат на воздухе при ЗОО-бОО С в течение 8-10 мин, осуществляют нагрев 0 верхней половины слоя со скоростью 200-250 град/мин до максимальной температуры обжига в интервале 1200- при объемной доле кислорода в газе - теплоносителе 15% в тече- 5 ние 45 мин и ведут высокотемпературный обжиг при 1200-1ЗЗО С в окислительной атмосфере , (/-10 об.Х кислоро- да) до массовой доли магнетита в ока- тьшгах нижней половины слоя 66-85Z, После этого окатыши обжигают в слабоокислительной среде с объемной долей кислорода 0,1-2,0% до достижения температур 1150-1250 0 на границе слой - постель. Затем окатьшш охлаждают до 900-1000 с в бескислородной атмосфере до образования на поверхности ока- тьш1ей диссоциированного магнетитового слоя толщиной 15-40% от толщины окисленной гемаТИТОВОЙ оболочки.

Офлюсованные окатьшш из концентрата с массовой долей железа 62,1% получали на чашевом грануляторе. Термообработку проводили путем сжигания пропан-бутановой газовой смеси. Объемную долю кислорода в продуктах горения при нагреве и обжиге регулирования путем изменения массы кислорода в газах, идущих на горение. Бескислородную атмосферу при охлаждении обеспечивали путем продувки слоя гелием или аргоном.

Температуру обжига над слоем ока- тьш1ей поддерживали равной . При этом температура на границе слой - постель достигала 1180-1250 С. Уста- новленный режим соответствовал условиям обжига окатьш1ей на конвейерных машинах при использовании интенсивного нагрева. Скорость нагрева верхней

0

5

0

5

0

3134

половины слоя 200-250, а нижней - 100- 150 град/мин.

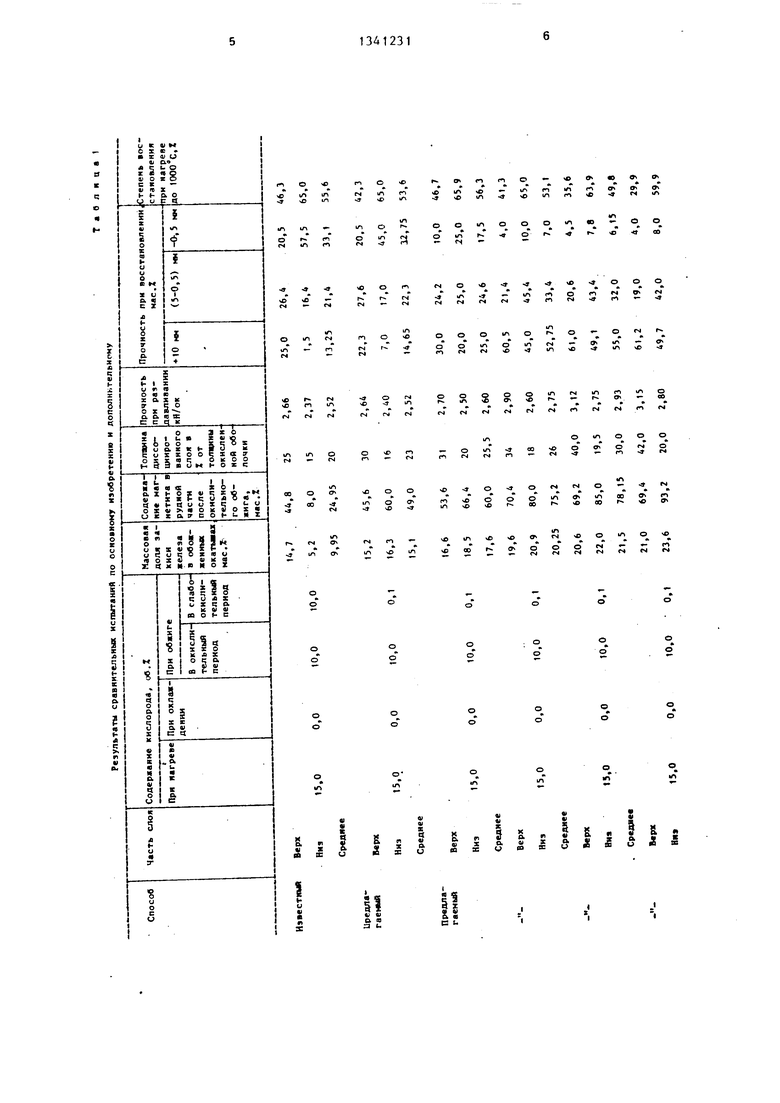

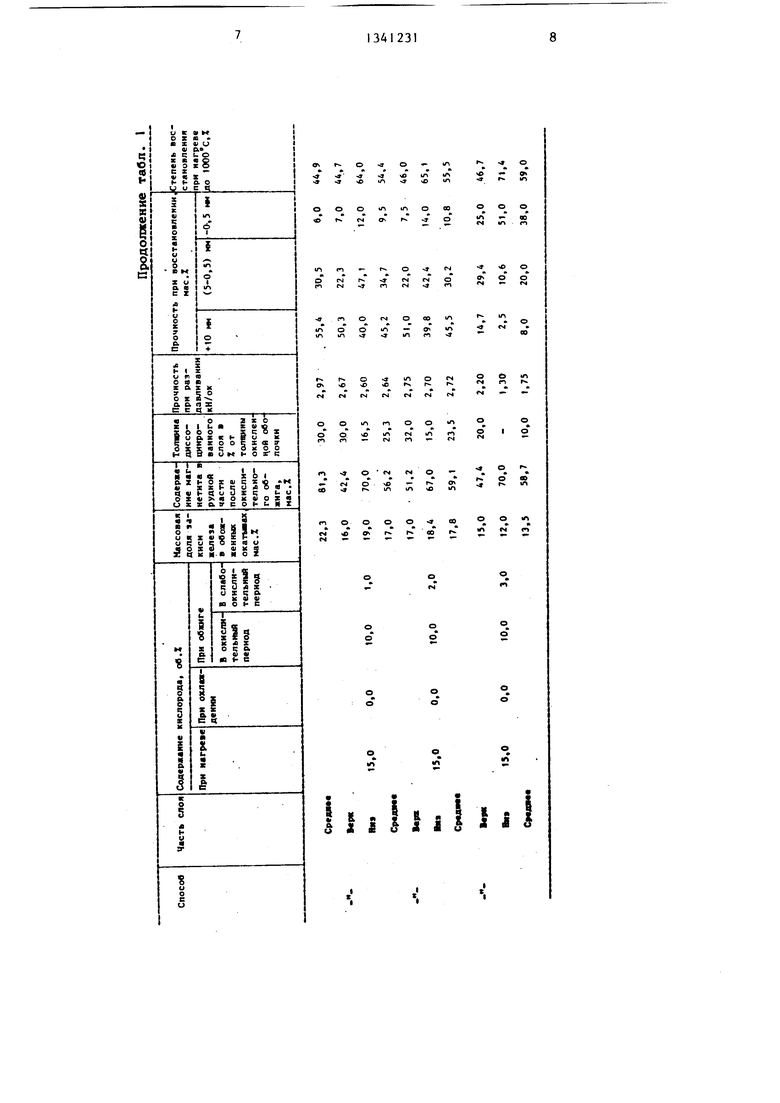

Обожженные окатыши анализировали на содержание в них закиси железа, определяли их механическую прочность при раздавливании и разрушение при восстановлении. Для определения вос- становимости пользовались термограви- метрической установкой, в которой ока тыши нагревали со скоростью 10 град/ /мин до 700°С в атмосфере, содержащей, об.%: СО 35, СО 65, а в интервале 700 - СО 45, HZ 10, СО 5, Не 40.

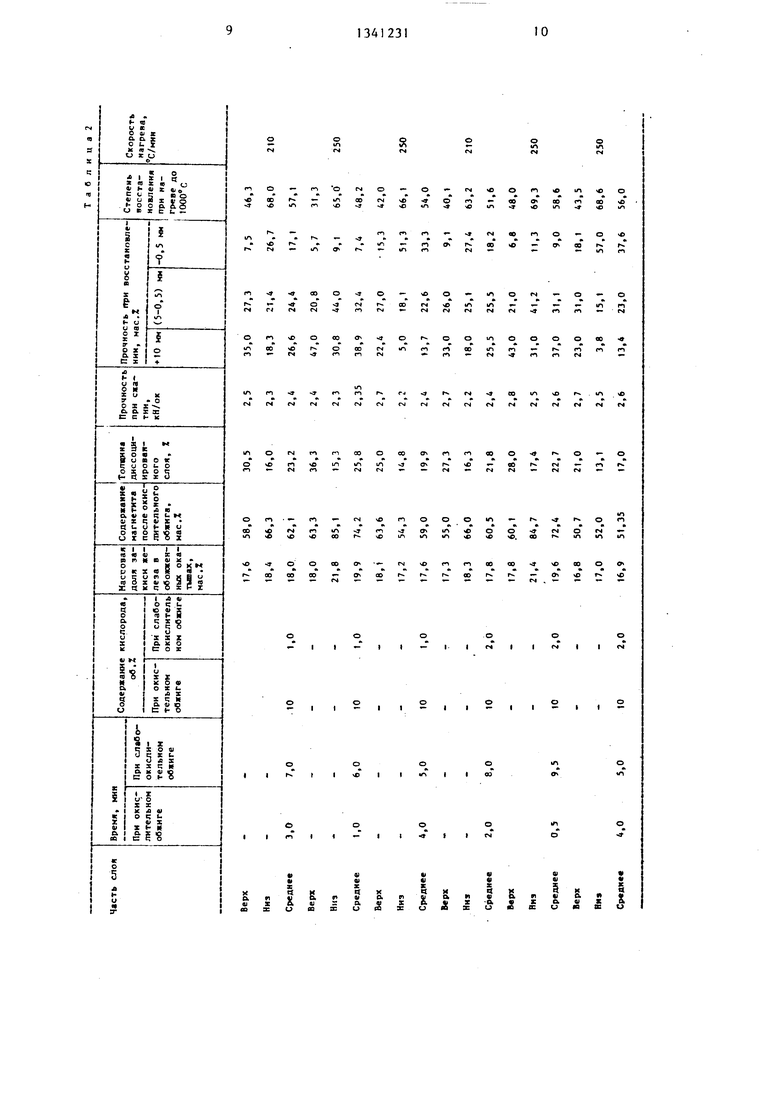

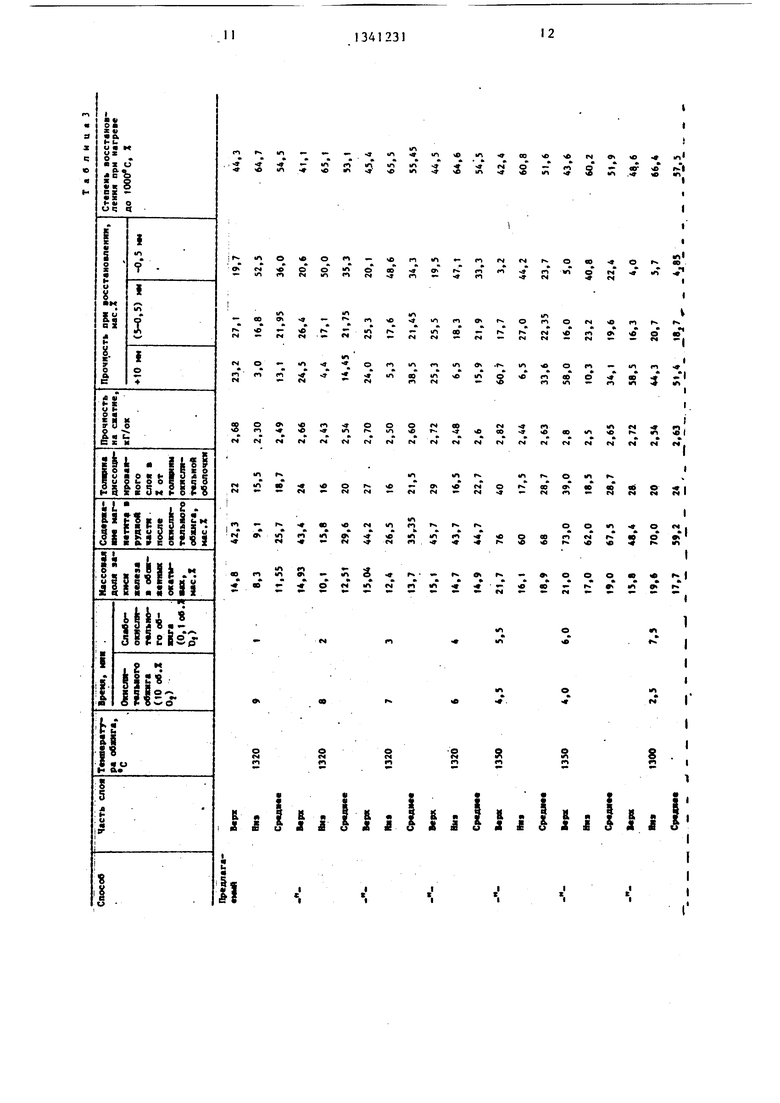

Результаты опытов, подтверждающих эти пределы представлены в табл. 1-3..

1

Таким образом, предлагаемый способ позволит повысить прочность при раздавливании окатьш1ей в исходном состоянии в среднем по слою с 2,52 до 2,93 кН/ок.

Формула изобретения

Способ термообработки железорудных окатышей по авт. св. № 870465, отличающийся тем, что, с целью повышения прочности окатышей при восстановлении, обжиг ведут сначала в атмосфере с содержанием кислорода 10 об.% до доли магнетита, равной 66-85 мас.% в окатышах нижней половины слоя, а затем в атмосфере с содержанием кислорода 0,1-2,0 об.%.

ш сГ

1/Т о

о

о

о о.

,

rJ «

I i I I i I 1 i

00 о

о о

1Л о

00

о о

о

-

о

со

о о л m г

м -

triГПо

оо

о I о

« о -

- г 0

о р-

«г

О о 1Г|

о о

о о

СП О

m - -в

г Г

00

о

Г1

со -

00

о

о tM

чС П

п . -

ч ГЧ4

2 чс

г - m u-t

« 00

о

00

о 00

to -

Оо

I - I 1 - 1

оооо

S I , ;i I I I , „ I

оосзо

IIГ ч IIчС II«лII00

- о - (N чо v - О ( « ОО

0 чО

ГЛ О -

о л о s - о

чО Л 1Л --- - 1Л о о

ШРПОС «

РО п

00 о - 00

1- о

О чС

О

с.

о fn м чС

вГ

00 чО

Оч чС

оо

с7 II Г I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ доменной плавки | 1982 |

|

SU1199800A1 |

| Офлюсованный железорудный окатыш | 1988 |

|

SU1652366A1 |

| Способ обжига рудно-топливных окатышей | 1986 |

|

SU1388442A1 |

| Способ производства железорудных окатышей на обжиговой конвейерной машине | 1985 |

|

SU1321760A1 |

| Способ управления процессом термообработки фосфоритных окатышей | 1987 |

|

SU1435633A1 |

| Способ обжига окатышей из сернистых железорудных концентратов | 1981 |

|

SU1096292A1 |

| Способ получения железорудных окатышей | 1986 |

|

SU1325097A1 |

| Устройство для термического упрочнения окатышей | 1978 |

|

SU1081224A1 |

| Способ получения неокисленных окатышей из магнетита | 1980 |

|

SU981373A1 |

| Способ обжига железорудных окатышей | 1980 |

|

SU1030414A1 |

Изобретение относится к черной металлургии, может быть использовано при обжиге окатышей и является дополнительным к авт. св. № 870465. Целью изобретения является повышение прочности окатышей при восстановлении. Офлюсованные известня ком окатыши сушат на воздухе при ЗОО-бОО С 8-10 мин, осуществляют нагрев верхней половины слоя со скоростью 200-250 град/мин до максимальной температуры обжига в интервале 1200-1350°С при объемной доле кислорода в газе-теплоносителе 15% в течение 4-5 мин и ведут высокотемпературный обжиг при 1200-1350°С в окислительной атмосфере до массовой доли магнетита в окатьш ах нижней половины слоя 66-85%. После этого ока- тьпаи обжигают в слабоокислительной среде с объемной долей кислорода 0,1- 2,0% до достижения 1150-1250 с на границе слой - постель, после чего их охлаждают до 900-1000°С в бескислородной атмосфере до образования на поверхности окатьшзей диссоциированного магнетитового слоя толщиной 15- 40% от толщины окисленной гематито- вой оболочки. Изобретение позволит повысить прочность при раздавливании окатьш1ей в исходном состоянии в среднем по слою с 2,52 до 2,93 кН/ок. сл N)

| Способ термообработки железорудных окатышей | 1980 |

|

SU870465A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-09-30—Публикация

1985-05-13—Подача