Изобретение относится к металлургии, в частности к штамповым сталям, используемым для изготовления .инструмента горячего деформирования, например формовочных и выгибных штампов в колесопрокатном производстве, подвергающихся в процессе эксплуатации действию циклических напряжений термического проясхо}1 ения,

Известна штамповая сталь 4ХЗВМФ 1 Недостатком этой стали являетсй низкая теплостойкость.

Наиболее близкой к изобретению п технической сущности и достигаемому эффекту является штамповая стгшь, содержащая, вес.%.:

Углерод0,1-0,3

Кремний0,6-1,8

Марганец0,4-2,0

Храм.3,0-6,0

Ванадий0,08-0,3

Церий0,002-0,02

Но крайней мере один элемент из группы, содержащей кальций и алюминий 0,005-0,1

ЖелезоОстальное

Эта сталь используется в качестве литейной. В определенном интервале содержания компонентов она может использоваться для изготовлений инструмента горячего деформирования u2:l.

Нед6статкг1ми известной стали являются относительно низкие и

нестабильные теплостойкость и разгаростойкость, что отрицательно сказывается на служебной стойкости инструмента горячего деформирования и объясняется ее крупнозернистостью и повышенной загрязненностью границ зерен.

Целью изобретения является повышени термостойкости стали.

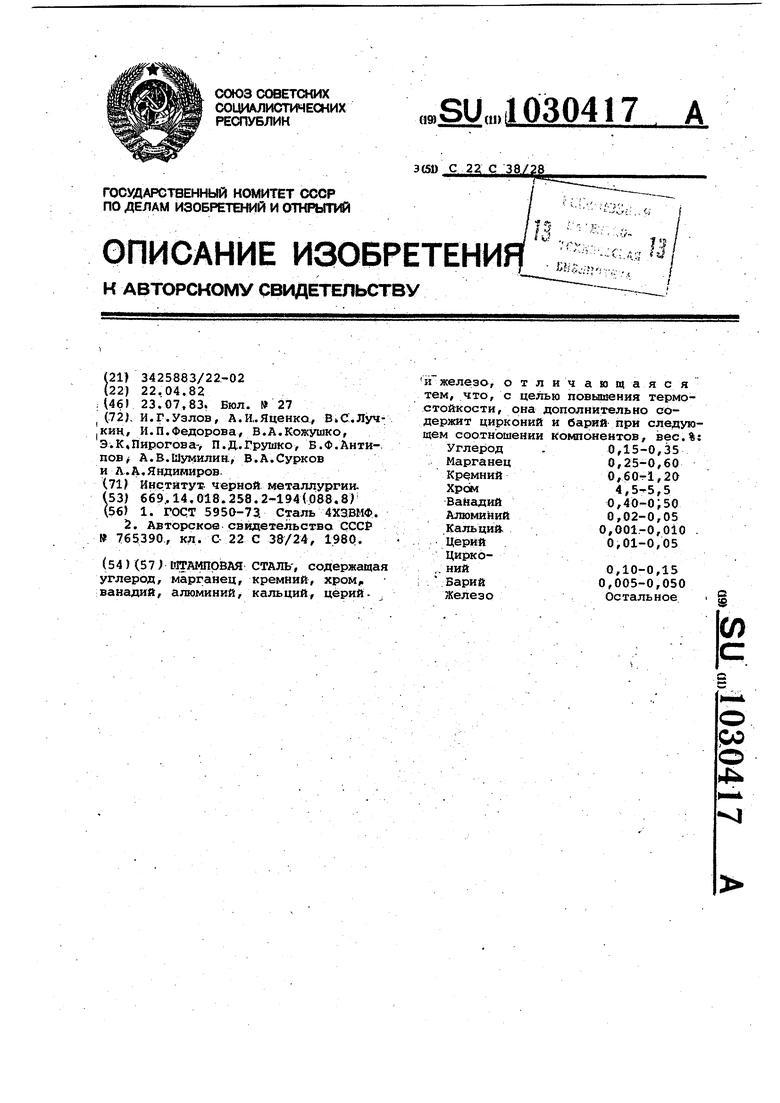

поставленная цель достигается 0 тем, что штамповая сталь, содержащая углерод, марганец, кремний, хром ванадий, алюминий,;, кальций, церий и железо, дополнительно содержит цирконий и барий при следующем соотношении компонентов, вес.%1

Углерод0,15-0,35

Марганец0,25-0,60

Кремний0,60-, 2.0

Хром4,5-5,5

Ванадий0,40-0,50

Алюминий . 0,02-0,05 Кальций0,001-0,010

Церий0,01-0,05

цирконий0,10-0,15

Барий0,005-0,050

ЖелезоОстальное

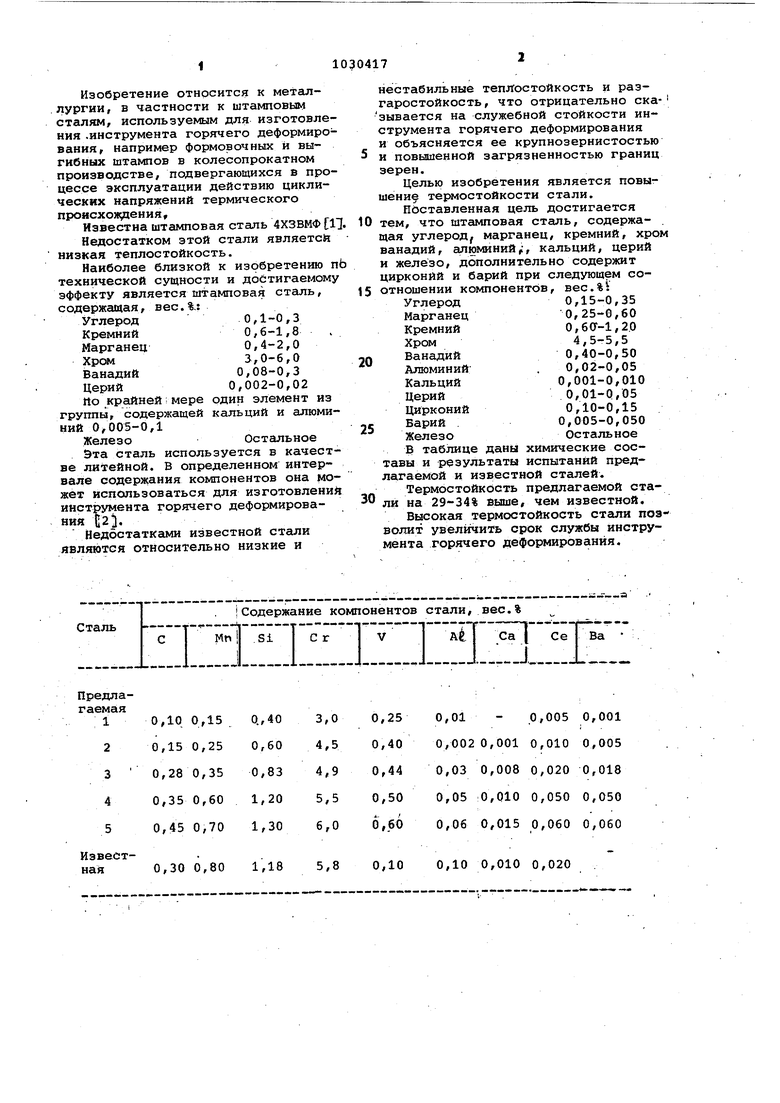

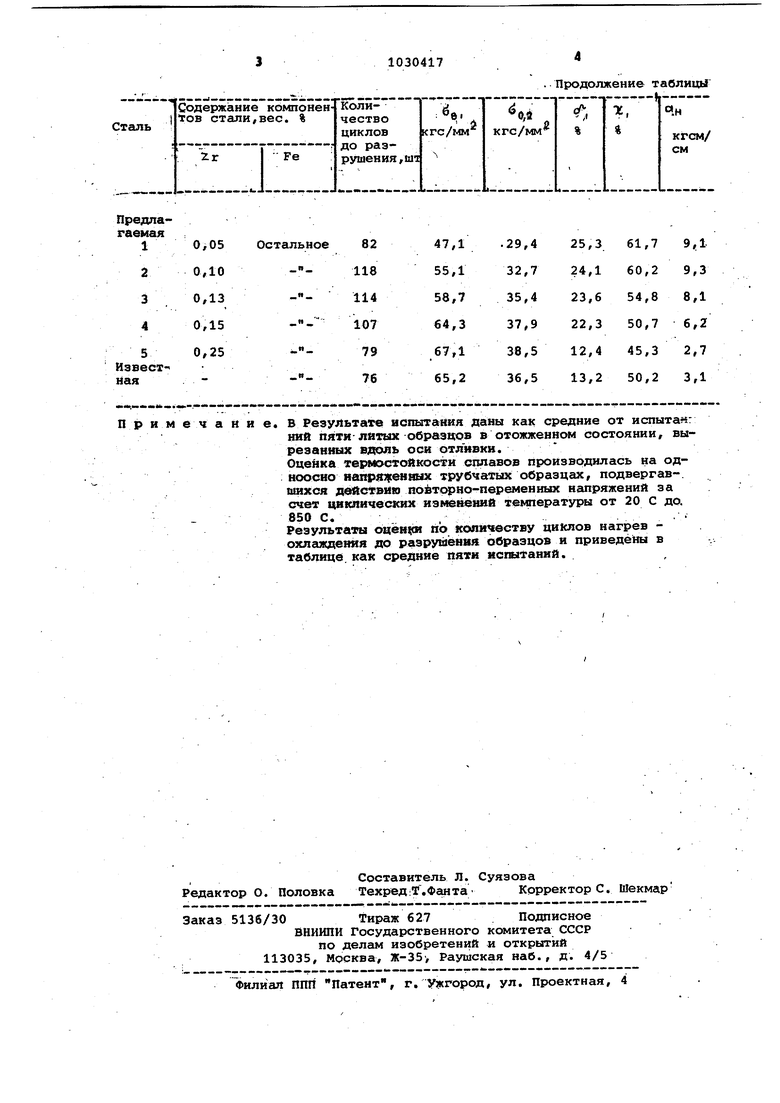

В таблице дана химические составы и результаты испытаний предлагаемой и известной сталей.

Термостойкость предлагаемой стали на 29-34% выше, чем известной.

Высокая термостойкость стали позволит увеличить срок службы инструмента горячего деформирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповая сталь | 1982 |

|

SU1079691A1 |

| Штамповая сталь | 1983 |

|

SU1100330A1 |

| Штамповая сталь | 1978 |

|

SU711154A1 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

| Штамповая сталь | 1980 |

|

SU908917A1 |

| Штамповый сплав | 2020 |

|

RU2727463C1 |

| Штамповая сталь | 1986 |

|

SU1399368A1 |

| ШТАМПОВАЯ СТАЛЬ | 1990 |

|

SU1678082A1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| Сталь | 1977 |

|

SU692895A1 |

Извест0,30 0,80 1,185,8 0,10 ная 0,10 0,010 0,020 П

.Продолжение таблищ В Результате истазтания даны как средние от испытаг : НИИ пяти-ЛИТЫХ об1 аэцов в отожженном состоянии, вырезанных оси отливки. Оценка те1 «сх;тойкости сплавов производилась на одноосно иш1ря}|с 1{1ых трубчатых образцах, подвергав-, шихся Д(ствню поётсфно-переменных напряжений за счет циклических изменений текптературы от 20 С до. 850 С. Результаты по количеству циклов нагрев охлаждения до разрушёнвя образцов и приведены в таблице, как средние пяти ис1штаний.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Нефтяная горелка | 1926 |

|

SU5950A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Литейная сталь | 1978 |

|

SU765390A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-07-23—Публикация

1982-04-22—Подача