(Л

с:

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповая сталь | 1982 |

|

SU1079691A1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| ШТАМПОВЫЙ СПЛАВ | 2014 |

|

RU2550071C1 |

| Инструментальная сталь | 2015 |

|

RU2611250C1 |

| Штамповый сплав | 2020 |

|

RU2727463C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| Штамповая сталь | 1983 |

|

SU1110817A1 |

| Штамповая сталь | 1990 |

|

SU1724723A1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| Инструментальная сталь | 1990 |

|

SU1735428A1 |

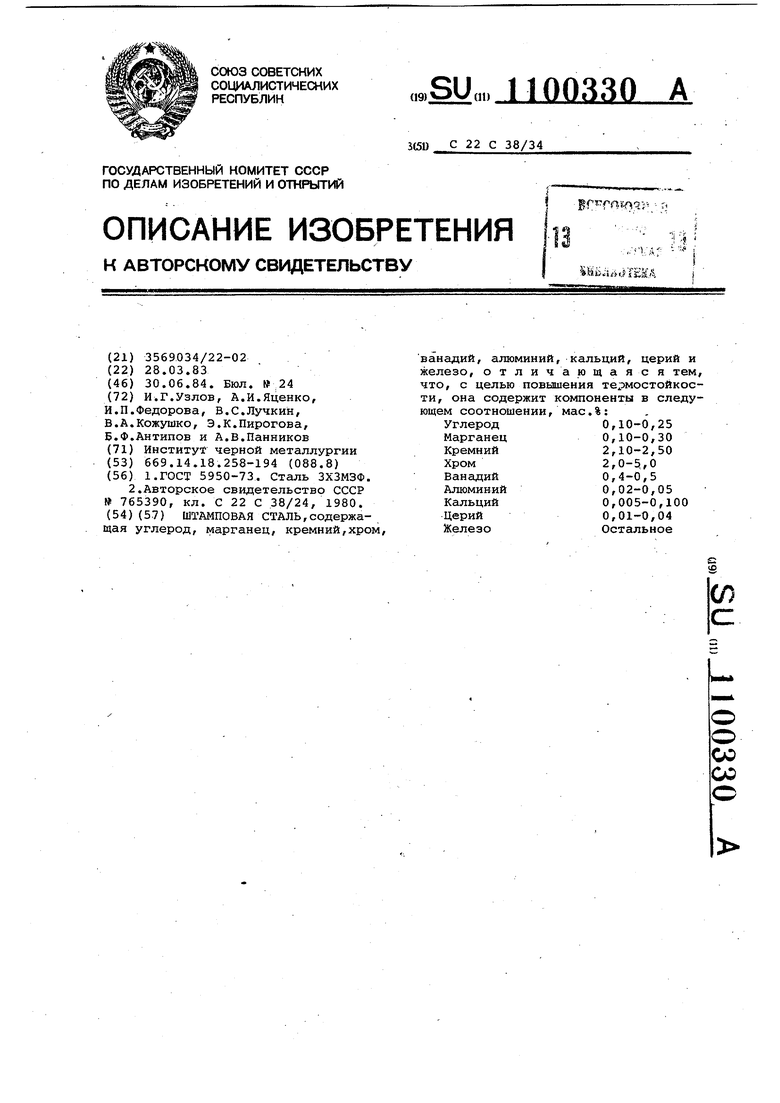

ШТАМПОВАЯ СТАЛЬ,содержащая углерод, марганец, кремний,хром. ванадий, алюминий, кальций, церий и железо, отличающаяс я тем, что, с целью повышения термостойкости, она содержит компоненты в следующем соотношении, мае.%: 0,10-0,25 Углерод 0,10-0,30 Марганец 2,10-2,50 Кремний 2,0-5,0 Хром 0,4-0,5 Ванадий 0,02-0,05 Алюминий 0,005-0,100 Кальций 0,01-0,04 Церий Железо Остальное

СА:)

со

Изобретение относится к металлургии, в частности к сталям, используемьам для изготовления инструментов горячего деформирования, например формовочных и выгибных штампов в колесопрокатном производстве, подвергающихся в процессе, эксплуатации действию циклических напряжений термического происхождения.

Известна теплостойкая сталь

3X3 мзФ 1.

Недостатком этой стали является низкая термостойкость.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является штамповая сталь 2, соДержеидая, мас.%: Углерод . 0,1-0,3 Кремний 0,6-1,8 Марганец0,4-2,0

Хром3,0-6,0

Ванадий0,08-0,30

церий0,002-0,02

по крайней мере один элемент из группы, содержащей кальций и алюминий 0,005-0,1, железо - остальное.

Недостатком известной стали является относительно низкая и нестабильная разгаростойкость, что отрицательно сказывается на служебной стойкости инструмента горячего деформирования и объясняется пониженными износостойкостью, окалиностойкостью, теплопроводностью, низкими критическими точками А и Aj.

Целью изобретения является повышение термостойкости стали.

Поставленная цель достигается тем, что штамповая сталь, содержащая углерод, марганец, кремний, хром, ванадий, алюминий, кальций, церий и железо, содержит компоненты в следующем соотношении компонентов, мае.%:

Углерод0,1-0,25

Марганец0,1-0,3

Кремний2,1-2,5

Хром2,0-5,0 .

Ванадий0,4-0,5

Алюминий0,02-0,05

Кальций0,005-0,1

Церий0,01-0,04

ЖелезоОстальное

Выбранные прГеделы концентрации углерода обеспечивают получение высоких значений критических точек AI и АЗ и ширины критического интервала стали,что способствует повышению сопротивляемости стали термической сталости.

Пониженное содержание -марганца способствует повышению пластичности, вязкости, критических точек И, и A,j, уменьшению анизотропии свойств, уменьшению коэффициента теплового

Р асширения, размера зерна, флокеночувствительности.

Повышенное содержание кремния по сравнению с известной сталью увеличвает окалиностойкость, износостойкость , теплопроводность, теплостойкость, наиболее сильно из всех легирующих элементов повышает критические точки А;( и Ag, что приводит к повышению термостойкости и при выбранном соотношении компонентов не снижает пластичности, прочности, вязкости и флокеночувствительности штамповой стали.

Повышение содержания вансшия до 0,4-0,5% увеличивает износостойкост прочность, вязкость, температуру критических точек А и Ад, уменьшает склонность к хрупкому разрушению, размер зерна, не влияет на анизотропию свойств.

Алюминий, кальций и церий в указанных пределах оказывают рафинирующее влияние, очищая межзеренные границы от вредных примесей и тем самым повышая термостойкость инструмента горячего деформирования.

Сера и фосфор являются вредными технологическими примесями, содержание которых должно быть по возможности минимальным и не превышать 0,030% каждого.

В качестве примесей в сплаве могут присутствовать также медь (не более 0,30%) и никель (не более 0,35%) .

Составы стали с соответствующим содержанием компонентов приведены в табл. 1.

Сталь выплавляют в индукционной печи с основной футеровкой в атмосфере воздуха. Отливка имеет вид цилиндра высотой 220 мм и диаметром 8 мм и заливается в сухую песчаноглинистую форму. Образцы для испытания вырезаются вдоль оси отливки после ее отжига в течение 5 ч при температуре 860-880°С.

Испытание термостойкости стали проводят на одноосно-напряженных трубчатых образцах, подвергающихся действию повторно-переменных напряжений за счет циклических изменений температуры от 20 до 850с.

Термостойкость оценивают по количеству циклов нагрева - охлаждения до усталостного разрушения сталей.

Результаты оценки термостойкости и механических свойств литых сталей в отожженном состоянии приведены в табл. 2.

Как видно из приведенных данных, термостойкость предлагаемой стали на 42-47% выше, чем известной.

Более высокая термостойкость стали позволит увеличить срок службы

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь ЗХЗМЗФ | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-06-30—Публикация

1983-03-28—Подача