Изобретение относится к электронной технике и может быть использовано при проектировании устройств для металлизации изделий.

Известно устройство для испарения материалов в вакууме, содержащее электронную пушку, механизм подачи испаряемого материала в зону испарения, охлаждаемый тигель и тигель-спутник, который вводится в охлаждаемый тигель Cl.

Недостатком этого устройства является отсутствие механизма удержания жидкой фазы испаряемого материала над изделиями при напылении сверху вниз, так как отвод тепла осуществляется через дополнительное устройство ( тигель-спутник ), создающее тепловое сопротивление.

Наиболее близким по технической сущности к изобретению является устройство для испарения, содержащее охлаждаемый держатель, механизм подачи испаряемого стержня в зону испарения и источник энергии для нагрева и испарения стержня 2J.

Недостатком известного устройства является низкая скоросз ь испарения.

Цель изобретения - повышение скорости испарения.

Поставленная цель достигается тем, что в устройстве для испарения , содержащем охлаждаемый дер- жатель, механизм Подачи испаряемого стержня в зону испарения и источник энергии для нагрева и испарения стержня, охлаждаемый, держатель выполнен в виде трубы, на торцах которой расположены призматические зажимы, расстояние между которыми равно 1-2 диаметрам стержня, причем зажим, размещенный в зоне испарения, имеет толщину,равную 1/4 - 1/6 диаметра стержня, и выполнен из теплопроводного материала а зажим, размещенный со стороны механизма подачи, выполнен из тугоплавкого материала.

Выполнение держателя в- виде трубы, на торцах которой расположены две пары призм, подпружиненных относительно друг друга с регулируемым усилием, обеспечивает удержание стержня во время процесса испарения с одновременной его подачей (проталкиванием сквозь держатель ) в зону испарения.

Выполнение держателя и зажима, ра положенного в зоне испарения, из высокотеплопроводного материала (.например, меди /обеспечивает надежный отвод излишков теплоты, проникающей в массу стержня от жидкой фазы испаряемого материала, обеспечивая тем самым оптимальные условия удержания расплавленной фазы испаряемрго материала, снижения энергозатрат на испарение без каплеобразования.

Выполнение этого зажима толщиной 1/4 - 1/6 диаметра стержня обеспечивает отвод тепла таким образом, что на нижнем торце стержня образуется жидкий перегретый материал в тонком,слое, удерживающемся на поверхности за счет сил сцепления жидкости с твердым телом и сил давлени истекающего пара, а отводимое через него тепло обеспечивает уменьшение переходного слоя от парообразного к жидкому и далее к твердому состоянию без увеличения энергетических затрат.

Выполнение зажима, размещенного с стороны механизма подачи, из материала с низкой теплопроводностью и на расстоянии от другого зажима, равном 1-2 диаметрам стержня, удерживает стержень испаряемого материала в вертикальном положении и предотвращает механизм подачи от поломки.

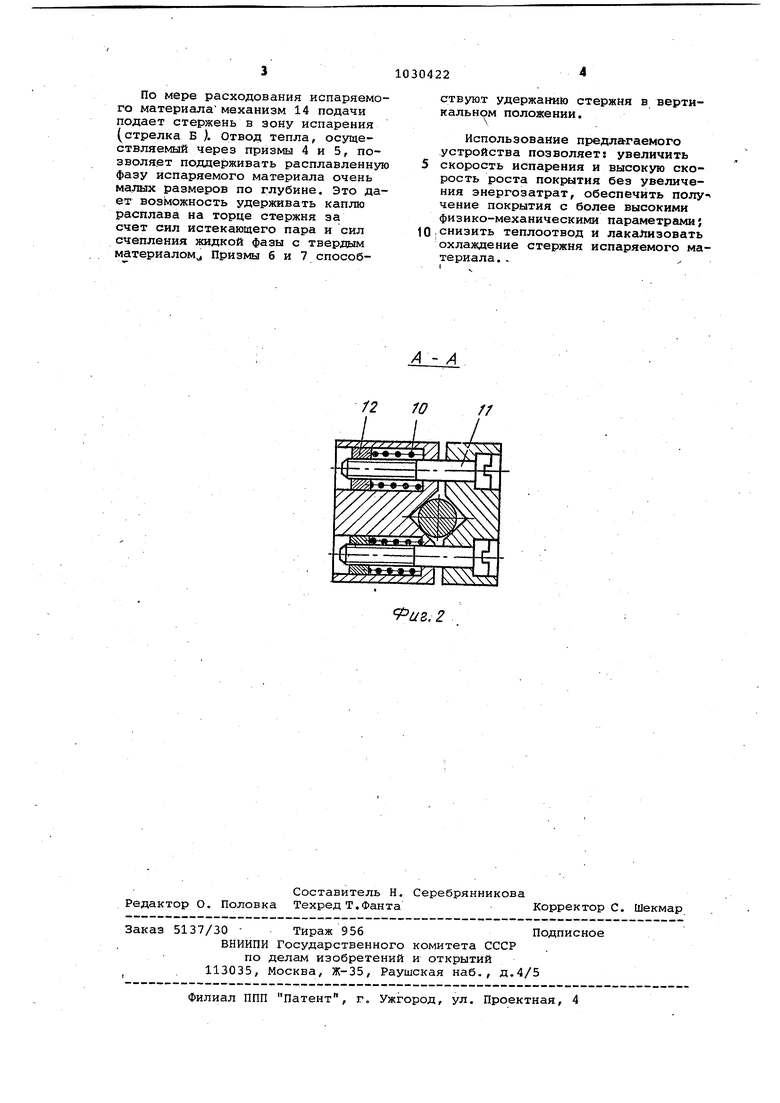

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - держатель, поперечный разрез.

Устройство содержит стержень 1 испаряемого материала, размещенный трубчатом держателе, выполненном из двух частей 2 и 3, на торцах держателя размещены зажимы, выполненые в виде двух пар призм, нижних 4 и 5 и верхних 6 и 7.

Держатель снабжен каналами 8 и 9 для циркуляции- охлаждающей воды. Сжатие призм относительно друг друга осуществляется пружинками 10, натяг которых регулируется с помощью винтов 11 и гаек 12. Стержень в зону 13 испарения подается механизмом 14 подачи. Для нагрева и испарения стержня используется электронная пушка 15 с отклоняющимся лучом 16.

Для проведения рабочего процесса испарения стержень 1 устанавливается в держатель. С помощью пружин 10 призмы 4-7 сдвигаются, и и поверхности соприкасаются с поверхностью стержня 1. Поворотом винта 11L устанавливается сила зажатия стержня призмами С помощью механизма 14 подачи стержень подается в зону испарения.

Во время рабочего процесса испарения излучаемый электронной.пушкой 15 электронный луч 16 фокусируется на нижней торцевой поверхности стерня, образуя зону испарения. Под действием электронов поверхность торца стержня разогревается до тем пературы кипения испаряемого материала. Для предотвращения увеличения плавления материала стержня, от него через расположенные в непосредственной близости от зоны испарения каналы 8 и 9 с помощью воды отводится излишнее тепло.

По мере расходования испаряемого материала механизм 14 подачи подает стержень в зону испарения (стрелка Б ). Отвод тепла, осуществляемый через призмы 4 и 5, позволяет поддерживать расплавленную фазу испаряемого материала очень малых размеров по глубине. Это дает возможность удерживать каплю расплава на торце стержня за счет сил истекающего пара и сил счепления жидкой фазы с твердым материаломJ Призмы б и 7 способствуют удержанию стержня в вертикальном положении.

Использование предлагаемого устройства позволяет: увеличить

скорость испарения и высокую скорость роста покрытия без увеличения энергозатрат, обеспечить полу- чение покрытия с более высокими физико-механическими параметрами;

снизить теплоотвод и лакаЛизовать охлаждение стержня испаряемого материала. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пленок на основе углерода | 1987 |

|

SU1710596A1 |

| Способ получения углеродсодержащих покрытий в вакууме | 1986 |

|

SU1641892A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1992 |

|

RU2053312C1 |

| СПОСОБ СОЗДАНИЯ ТЯГИ В ЭЛЕКТРИЧЕСКОМ РАКЕТНОМ ДВИГАТЕЛЕ | 1994 |

|

RU2072447C1 |

| СПОСОБ ВАКУУМНОЙ ОЧИСТКИ КРЕМНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2403299C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ВАКУУМНЫМ СПОСОБОМ ПОКРЫТИЯ НА ПОДШИПНИКИ СКОЛЬЖЕНИЯ | 1998 |

|

RU2221080C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУНЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СЛИТКОВ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2012 |

|

RU2486265C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ В ИСПАРИТЕЛЬ ИСПАРЯЕМЫХ ВЕЩЕСТВ МАТЕРИАЛОВ | 1991 |

|

RU2019577C1 |

| СПОСОБ ВАКУУМНОЙ ОЧИСТКИ КРЕМНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403300C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ЭЛЕКТРОННО-ЛУЧЕВЫМ ИСПАРЕНИЕМ В ВАКУУМЕ | 2012 |

|

RU2496912C1 |

А А

12 W

хХ/ХУУУ у ,

RSc

. 1

ЧЛГ

U5.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ЗАКАЛКИ ДЕТАЛЕЙ | 0 |

|

SU191602A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1983-07-23—Публикация

1981-08-25—Подача