Изобретение относится к металлургии и может быть использовано при получении износостойких жаропрочных и высокотвердых покрытий на поверхности изделий.

Целью изобретения является увеличение производительности процесса без снижения качества покрытий путем повышения удельной скорости испарения углерода без выброса твердых частиц графита в паровую фазу за счет исключения непосредственного контакта электронного луча большой удельной мощности с поверхностью графита.

Сущность изобретения заключается в том, что при получении углеродсо- держащих покрытий в вакууме путем

испарения из водоохлаждаемых тиглей графита и переходного металла на расходуемой поверхности графита размещают навеску вольфрама и расплавляют ее электронным лучом. Таким образом, на поверхности графита образуется ванна-посредкик, наличие которой исключает непосредственный контакт электронного луча с поверхностью графита, а также обеспечивает растворение чдстиц графита с образованием расплава вольфрам - углерод. Поскольку углерод имеет упругость пара выше, чем вольфрам, из расплава преимущественно испаряется углерод. В ходе процесса графит и вольфрам подают в зону испарения с такими ско-

00 СО

ю

10

15

20

25

31641892

ростями, чтобы обеспечивалось постоянство уровня зеркала расплава относительно верхнего торца водоохлаждае- мого тигля и относительно расходуемой поверхности графита. При этом глубина ванны остается постоянной и обеспечивается стабильность процесса и свойств покрытия.

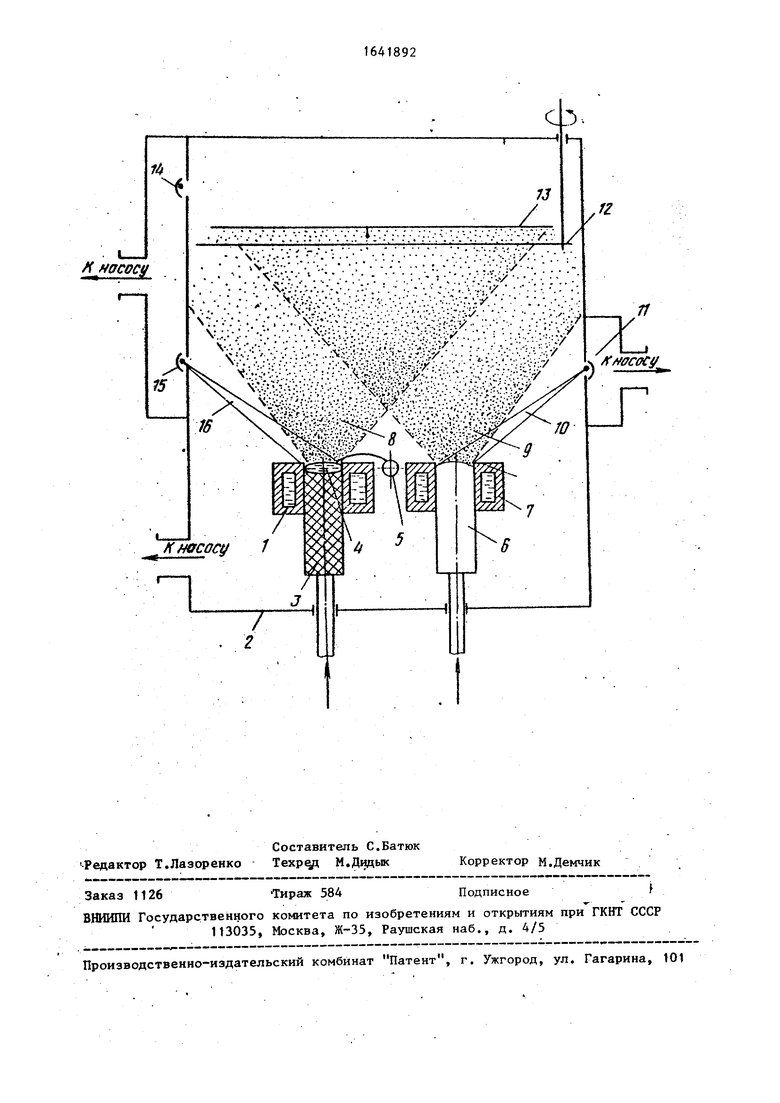

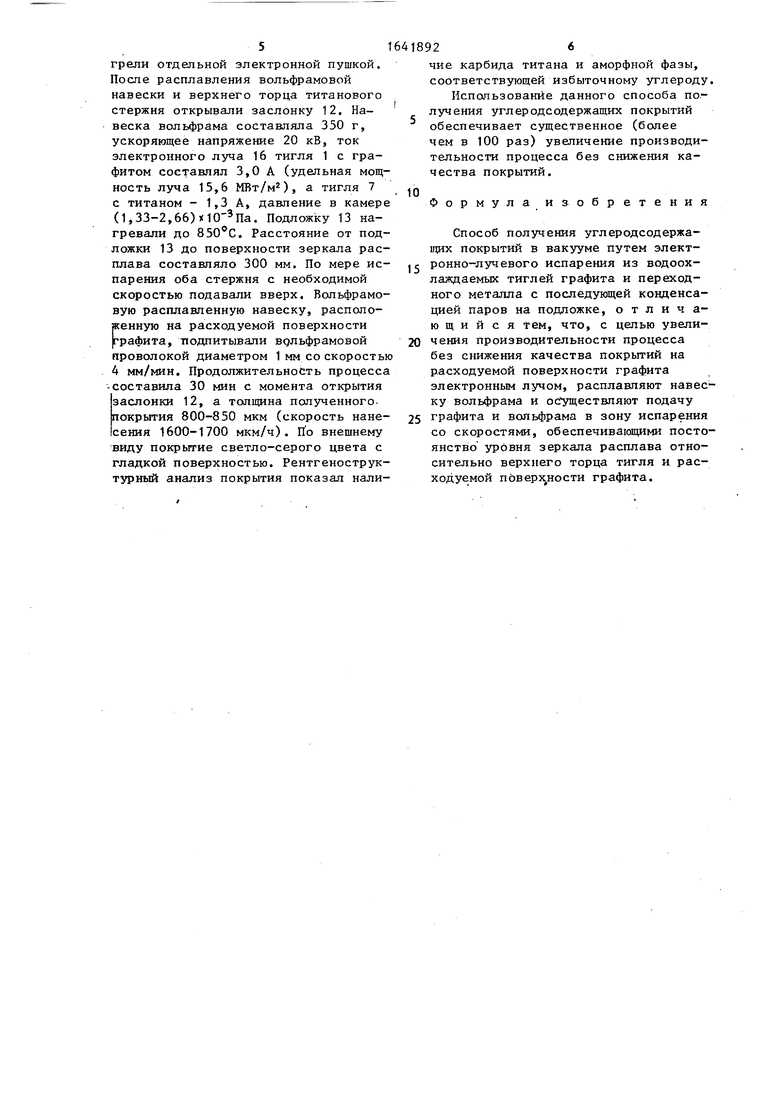

На чертеже изображена схема, поясняющая способ,

На чертеже изображены водоохлаж- даемьй тигель 1, вакуумная камера 2, графитовый стержень 3, ванна-посредник 4, устройство 5 подпитки, стержень 6 из переходного металла, второй водоохлаждаемый тигель 7, паровой поток 8, 9, электронный луч 10, пушка 11, заслонка 12, подложка 13, дополнительная пушка 14, пушка 15, электронный луч 16.

Способ осуществляют следующим обазом.

В цилиндрический водоохлаждаемый медный тигель 1, расположенный в вакуумной камере 2, помещают графитовый стержень 3, на поверхность которого помещают навеску вольфрама и расплавляют ее электронным лучом 16 от пушки 15 до образования расплавленной ванны-посредника 4. Нагрев ванны электронным лучом осуществляют в течение всего процесса нанесения покрытия. При наведении указанной ванны в начале-процесса подложку 13-закрывают заслонкой 12, которую после выхода на режим испарения открывают. По мере испарения стержень 3 подают вверх, а ванну-посредник 4 подпитывают вольфрамом, например, в виде проволоки из устройства 5 подпитки. Образующийся паровой поток 8 конденсируется на подложку 13, которую в случае необходимости подогревают электронным лучом дополнительной пушки 14.

При нанесении таких углеродсодер- жащих покрытий, как карбиды, графи- товый стержень 3 испаряют как описано выше, а из водоохлаждаемого медного тигля 7 испаряют стержень 6, со- 50 стоящий из переходного металла. Для этого стержень 6 нагревают электронным лучом 10 от пушки 11, осуществ- . ляя таким образом его испарение. Образующийся паровой поток 9 совместно с паровым потоком 8 углерода осаждается на подложку 13 с образо- 1 ванием углеродсодержащего покрытия.

30

35

40

45

55

С н н

с к с т в в и р 3 1 2 1 1 да с ти 3 п чи ра п ди Пр 3 1 8 18 ти т н пр ма

с с гр и 68 3 мы 70 ги д и эл им 20 л в ла то

0

5

0

5

0

0

5

0

5

5

Состав покрытия можно регулировать, например, изменением соотношения мощ ностей пушек 15 и 11.

Пример 1. Способ был осуществлен на лабораторно-промышленной установке УЭ-109М. В качестве источника углерода был выбран графит марки МГ-1, из которого был изготовлен стержень 3 диаметром 68,5 мм и высотой 200 мм. Стержень 3 помещали в медный водоохлаждаемый тигель 1 с внутренним диаметром 70 мм. В качестве материала ванны-посредника был использован технически чистый вольфрам. Навеска вольфрама составляла 300 г, ток луча 16 электронной пушки 15-3,5. А, ускоряющее напряжение 20 кВ, удельная мощность луча 18,2 МВт/м2, давление в камере (1,33- 1,66) у , подложку 13 из нитрида кремния нагревали до . Расстояние от подложки 13 до поверхности зеркала расплава составляло 300 мм. По мере испарения стержень 3 подавали вверх со скоростью, обеспечивающей постоянство уровня зеркала расплава относительно тигля. Ванну подпитывали вольфрамовой проволокой диаметром 1 мм со скоростью 6 мм/мин, Продолжительность процесса составила 30 мин с момента открытия заслонки 12, а толщина полученного покрытия 850-900 мкм (скорость нанесения 1700- 1800 мкм/ч). По внешнему виду покрытие имело черный цвет и гладкую блестящую поверхность. Рентгеноструктур- ньй анализ покрытия показал, что оно представляет собой рентгеноаморфный материал.

Пример 2. Способ был осуществлен на установке УЭ-1Э9М.В качестве источника углерода был выбран графит марки ГЭ, из которого был изготовлен стержень 3 диаметром 68,5 мм и высотой 200 мм. Стержень 3 был помещен в медньй водоохлаждаемый тигель 1 с внутренним диаметром 70 мм, расположенный слева. В аналогичный тигель 7, расположенный рядом справа, был помещен стержень 6 из иодидного титана, подвергнутого электронно-лучевому переплаву, и имеющий диаметр 68,5 мм и высоту 200 мм. Расстояние между осями тиглей 1 и 7 составляло 250 мм. На поверхность графитового стержня 3 была помещена навеска технически чистого вольфрама. Каждый из тиглей

грели отдельной электронной пушкой. После расплавления вольфрамовой навески и верхнего торца титанового стержня открывали заслонку 12. Навеска вольфрама составляла 350 г, ускоряющее напряжение 20 кВ, ток электронного луча 16 тигля 1 с графитом составлял 3,0 А (удельная мощность луча 15,6 МВт/м2), а тигля 7 с титаном - 1,3 А, давление в камере (1,33-2,66). Подложку 13 нагревали до 850°С. Расстояние от подложки 13 до поверхности зеркала расплава составляло 300 мм. По мере испарения оба стержня с необходимой скоростью подавали вверх. Вольфрамовую расплавленную навеску, расположенную на расходуемой поверхности ррафита, подпитывали вольфрамовой проволокой диаметром 1 мм со скоростью 4 мм/мин. Продолжительность процесса составила 30 мин с момента открытия заслонки 12, а толщина полученного покрытия 800-850 мкм (скорость нанесения 1600-1700 мкм/ч). По внешнему виду покрытие светло-серого цвета с гладкой поверхностью. Рентгенострук- турный анализ покрытия показал наличие карбида титана и аморфной фазы, соответствующей избыточному углероду. Использование данного способа получения углеродсодержащих покрытий обеспечивает существенное (более чем в 100 раз) увеличение производительности процесса без снижения качества покрытий.

10

Формула изобретения

Способ получения углеродсодержа- щих покрытий в вакууме путем электронно-лучевого испарения из водоох- лаждаемых тиглей графита и переходного металла с последующей конденсацией паров на подложке, отличающийся тем, что, с целью увеличения производительности процесса без снижения качества покрытий на расходуемой поверхности графита электронным лучом, расплавляют навеску вольфрама и ос%уществляют подачу

графита и вольфрама в зону испарения со скоростями, обеспечивающими постоянство уровня зеркала расплава относительно верхнего торца тигля и расходуемой поверхности графита.

CD-«

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пленок на основе углерода | 1987 |

|

SU1710596A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1992 |

|

RU2053312C1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ЭЛЕКТРОННО-ЛУЧЕВЫМ ИСПАРЕНИЕМ В ВАКУУМЕ | 2012 |

|

RU2496912C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРУЖЕЙНОГО ПЛУТОНИЯ | 1998 |

|

RU2131477C1 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2316429C2 |

| Дуоплазматрон | 1980 |

|

SU993762A1 |

| СПОСОБ СИНТЕЗА НАНОЧАСТИЦ МЕТАЛЛОВ ОСАЖДЕНИЕМ НА ПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 2018 |

|

RU2685564C1 |

| Электронно-лучевая установка | 1983 |

|

SU1112437A1 |

Изобретение может быть использовано при получении износостойких, i жаропрочных и высокотвердых покрытий на поверхности изделий. Цель изобретения - увеличение производительности процесса. На расходуемой поверхности графита (Г) размещают навеску вольфрама и расплавляют ее электронным лучом. На поверхности Г образуется ванна, исключающая контакт электронного луча с Г и растворение частиц Г с образованием расплава вольфрам - углерод. В ходе процесса Г и вольфрам попадают в зону испарения со скоростями, обеспечивающими постоянство уровня расплава относительно верхнего торца тигля и относительно расходуемой поверхности Г. 1 ил. (Л

#

Ч

/f насосу

. //5 ; : -- / . .: .: : - V-;- v /.- - .

s :, : .--Ул: : жх.;.-л .. }

ч:/.-:-. .: ...:; v/:;- ;-:-:V: :-- ;::V-V..-- -,.- /:

Л

к

Составитель С.Батюк Редактор Т.Лазоренко Техред М.Дидык

Заказ 1126

Тираж 584

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

МШИ.. 1 --L-T L-I -Tirj ,П- -И ----- - -. II .

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

13

/

/

12

Л

Корректор М.Демчик

Подписное

| Щербицкий В.В., Гречанкж Н.П., Кучеренко П.П | |||

| - Проблемы специальной электрометаллургии | |||

| Вып | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-04-15—Публикация

1986-07-31—Подача