со

О

1

4

00

Изобретение относится к целлюлозно-бумажному производству и может быть использовано для автоматического у|правления группой дефибреров.

Известен способ автоматического управления группой дефибреров, соето;пяий в том, что измеряют потреЪляемую приводом мощность и производительность каждого агрегата дефибрера, по измеренным значениям опреде.ляют текущее значение удельного расхода электроэнергии., контролируют фильтрационные свойства волокнистой суспензии и рассчитывают по ним за данное значение удельного расхода электроэнергии каждого агрегата и регулируют удельный расход электроэнергии каждого агрегата в зависимости от его текущего и заданного значений 1.

Недостатком известного способа является определенная погрешность .автоматического управления, связанная с тем, что качество древесной массы определяется только одним показателем - степенью помола волокнистой суспензии, и сложность процесса управления.

Целью изобретения является повышение качества управления.

Эта цель достигается способом автоматического управления группой дефибреров, состоящим в том, что измеряют потребляемую приводом мощность и производительность каждого агрегата дефибрера, по измеренным значениям определяют текущее значение удельного расхода электроэнергии, контролируют фильтрационные свойства волокнистой суспензии и ра считывают по ним заданное значение удельного расхода электроэнергии каждого агрегата и регулируют удельнь й расход .электроэнергии каждого агрегата в зависимости от его текущего и заданного значений, измеряют геометрические размеры волокон и по полученным данным производят коррекцию удельного расхода электроэнергии каждого агрегата.

При этом, с целью упрощения про цесса управления, фильтрационные свойства волокнистой суспензии и геометрические размеры волокон контролируют на выходе дефибреров.

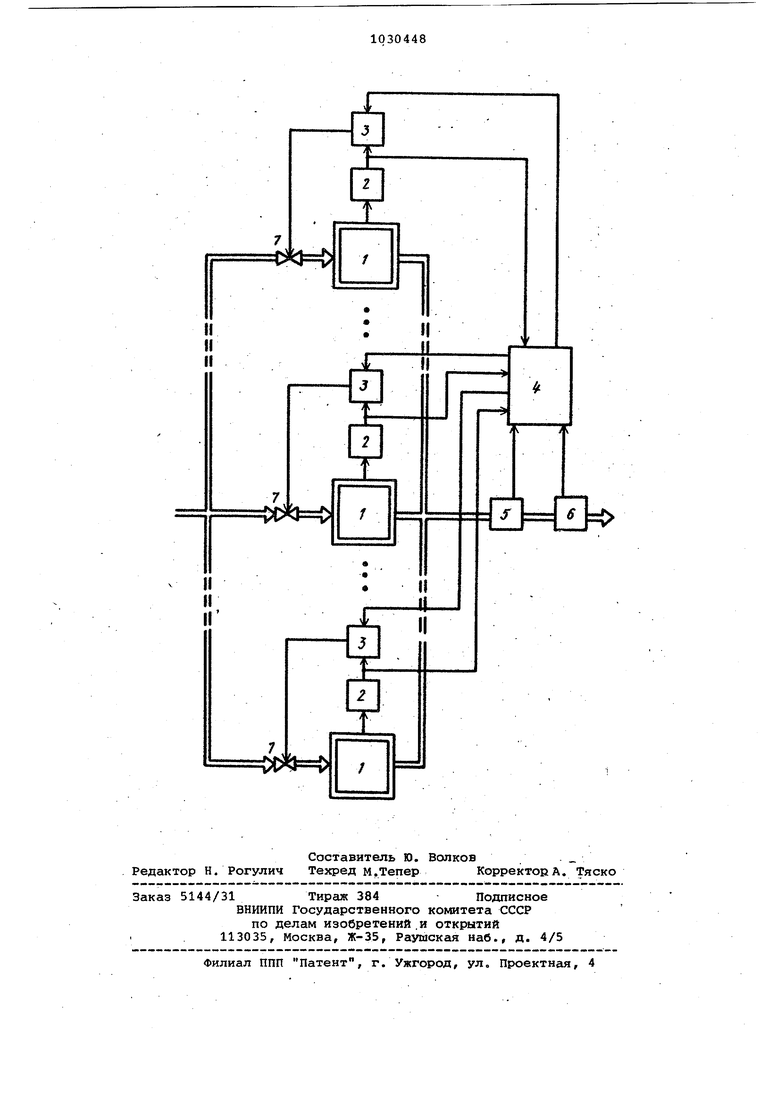

На чертеже показана структурная сгхема системы автоматического управл ния группой дефибреров, поясняюЩсЛ предлагае№1й способ.

1К каждому агрегату 1 подключены датчики 2, замерянлцие потребляемую приводом мощность и производительность. Датчики 2 соединены с регуляторами удельного расхода электроэнергии 3 (например, ПТО 230-32П по схеме тиристорного преобразователя, имеющий источник заданного .напряжения, узел сравнениЯ|усилитель

постоянного тока) и вычислительным устройством 4 (-например, на базе Микропроцессора серии ). На выходе производства установлены анализатор фильтрационных свойств волокнистой суспензии 5(например, типа КСП-1А, включающий переливную емкость, подвижный датчик, блок сравнения, регулятор, дифференциальный манометр) и анализатор геометрических размеров волокон 6 (например, типа ФСП, включающий узел разбавления, кондуктометрический датчик, электронный усилитель, формирователь сигнала, временной дискриминатор, линейный интенсиметр).

Выходы блоков 5 и б подключены на вход вычислительного устройства 4 Выход вычислительного устройства 4 подключен к регуляторам удельного расхода электроэнергии 3, последние подключены к исполнительному механизму 7.

Система работает следующим образом.

Выходные; сигналы датчиков 2 и анализаторов 5 и 6 в определенном порядке и с заданной периодичностью поступает в вычислительное устройство 4. Последнее по математической модели технологического процесса и уравнения смещения согласно выбранному критерию оптимизации в зависимости от измеренных и требуемых характеристик древесной массы рассчитывает заданное значение удельного расхода электроэнергии канодого агрегата. Сигналы, пропорциональные рассчитанным значениям удельного расхода электроэнергии отдельных агрегатов, поступают из вычислительного устройства 4 в регуляторы 3. Последние, сравнивая заданное значение удельного расхода электроэнергии с текущим, определенным на основе данных датчиков 2, стабилизируют работу отдельных агрегатов путем воздействия на исполнительные механизмы 7 в зависимости от текущего и заданного значений удельного расхода элекроэнергии.

Пример 1 (известный). Предварительно разрабатывают математическую модель процесса дефибрирования

Mi°M

Qai

;f:

-11

де F - степень помола волокнистой суспензии;

ql - производительность дёфибрера;

N -« потребляемая приводом дефибрерного камня мощность; - коэффициенты, определяемые

Г методом наименьших квадратов ;

i - номер дефибрера.

Измеряют на каждом дефибрере потребляемую приводом дефибрерного камня мощность N.y, , производительность ,- и степень помола.волокнистой суспензии Fy,;j . Рассчитывают текущее значение удельного расхода электроэнергии по каждому дефибреру (2) - iHi Рассчитывают требуемое значение удельного расхода электроэнергии п каждому дефибреру величину к определяют по формуле К (М где t время;заданное значение степени помола волокнистой суспенз (в частном случае Вручную измеряют скорость подачи пакета баланса к дефибрерному камню у отдельных дефибреров,так, чтобы выполнялось соотношение

Y

.1

T-i На выходе производства древесной массы отбирают пробы волокнистой суспензии, для которых в дальнейшем производят лабораторные анализы согласно соответствующих ГОСТов. Рассчитывают также общую потребляемую мощность, производительность дефибрерного отдела и общий удельный расход электроэнергии. Результаты управления производством древесной массы согласно известному способу приведены ниже. Качество древесной массы 70,0+0,00 степень помола, ШР разрывная длина, м, 10 2,477+0,105 сопротивление раздиранию, кг . 10 53,24+1,10 сопротивление продавливанию, 1,017+0,025 сопротивление из60,87±35,65 лому, ч.д.п. Производительность дефибрерного отдела, т/ч 6,81+0,85 Общая потребляемая 7,82+1,29 мощность, МВт Общий удельный расход электроэнергии, ИВт, ч/т 1,148+0,047 Пример 2. Предварительно получены математическая модель процесса дефибрирования

. ..ae-f f,.

4. . i

ав1 „.09-1

(6)

Ni

«11 - q

Г di -it- di

- я, ч -24показатель, характеризующий состояние поверхности дефибрерного камня и определяемой как коэффициент модели, связывающей производительность дефибрера и потребляемую приводом дефибрерного камня мощность; средние значения длины, диаметра, периметра и площади поперечного сечения волокон соответственно;коэффициенты, определяемые методом наименьших квадратов. смешения волокнистых где п - количество деф1 бреров. Кроме того, в ходе экспериментальных исследбваний установлено, что качественные показатели древесной массы, определяемые существующими ГОСТами, являются функцией фильтрационных свойств ВОЛОКНИСТОЙ суспензии и геометрических размеров волокон, т,е. К. f. (F,L,A/n) Измеряют на каждом дефибрере потребляемую приводом дефибрерного камни мощность NO; и производительность я) .Рассчитывают по формуле (2) текущее значение удельного расхода электроэнергии по каокдому дефибреру. Кроме того, на выходе производства древесной массы измеряют фильтрационные свойства волокнистой суспензии (Fjj и геометрические размеЕ« волокон (L,, п,, A-jn). Задача управления следующая: обеспечить максимум производительности прсдазводства древесной массы при стабилизации качественных показателей волокнистого полуфабриката и ограничениях по мощности, т.е. , Iz/Jr o V . -П|-- . «Wr, Величины ,L(rf, Atrt/ntTl определяют по формулам F, « -1 + (.) Lo-t -1 + (4,,) (10) A otAct - 1 , /A:E.5 AI.H -- S ЧАСТНОМ случае 7. 70 ШР , L-., 1,19-10 м, Зг0 м. Решая с учетом моделей (6), (7) задачу нелинейного программирования (9), например, методом штрафных фун ций, рассчитывают заданные значения потребляемой приводом дефибрерного камня мощности N з и производительносзти - , а также определяют задан ное значение удельного расхода элек роэнергии по каждому дефибреру Y л N-ji bi - ;: Вручную изменяют скорость подачи ета баланса к дефибрерному камню ельных дефибреров так. чтобы вынялось соотношение. (5). Отбор проб древесной массы, анакачества проб, определение их мощности,производительности и льного расхода электроэнергии водят аналогично известному апоу. Результаты управления производстдревесной массы по предлагаемому собу; Качество Древесной массы 70,0+0,00 степень помола, ШР разрывная длина, м 10 2,477fO,007 сопротивление раздиранию, кг 10 53,25+0,14 сопротивление про-давливанию,Па10 1,018+0,005 сопротивление из60,94+8,08 , ч.д.п. Производительность дефибрерного отдела, т/ч 8,60+1,35 Общая потребляемая 11,40+1,10 мощность, МВт Общий удельный расход электроэнергии, 1,210+0,010 МВТ ч/т

Т

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования работы цепного дефибрера | 1981 |

|

SU1097737A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОЙ ДРЕВЕСНОЙ МАССЫ | 1970 |

|

SU259624A1 |

| Способ оценки производительности цепного дефибрера | 1982 |

|

SU1074925A2 |

| СПОСОБ ПРОИЗВОДСТВА БЕЛОЙ ДРЕВЕСНОЙ МАССЫ | 1968 |

|

SU232018A1 |

| Способ автоматического управления процессом непрерывного размола смеси волокнистых компонентов | 1987 |

|

SU1416581A1 |

| Способ автоматического управления процессом разлома бумажной массы,состоящей из нескольких волокнистых компонентов | 1987 |

|

SU1430437A1 |

| Дефибрерный камень | 1981 |

|

SU968124A1 |

| Способ оценки производительности цепного дефибрера | 1980 |

|

SU870533A1 |

| Способ автоматического регулирования работы дефибрера | 1973 |

|

SU447467A1 |

| Дефибрерный камень | 1981 |

|

SU990913A1 |

1. СПОСОБ АВТОМАТИЧЕСКОГО упрдапЕния ГРУППОЙ ДЕФИБРЕРОВ, состоящий в том, что измеряют, потребляе-. мую приводом мощность и производительность каждого агрегата дефибрера, по измеренным значениям определяют i текущее значение удельного расхода электроэнергии, контролируют фильтран ционные свойства волокнистой суспензии и рассчитывают по ним заданное значение удельного расхода электроэнергии каждого агрегата и регулируют удельный расход электроэнергии каждого агрегата в зависимости от его текущего и заданного значений, отличающийся тем, что, .с целью повышения качества управле-ния, измеряют геометрические размеры волокон и по полученным данным производят коррекцию удельного расхода электроэнергии каждого дефибрера. 2. Способ по п.1, отличаю-§ щий с я тем, что, с целью упроще ния процесса управления, фильтрацион(Л ные свойства волокнистой суспензии и геометрические размеры волокон контс ролируют на выходе группы дефТтбреров.

И

и ri

II и

|Г

и

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3846231, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-07-23—Публикация

1981-12-23—Подача