00

Изобретение относится к целлюлозно-бумажной промьшшенности, в частности применяется при автоматическом управлении процессами непре- рьшного размола бумажной MaccEj,

Цель изобретения - снижение энергетических затрат электроэнергии на размол бумажной массы.

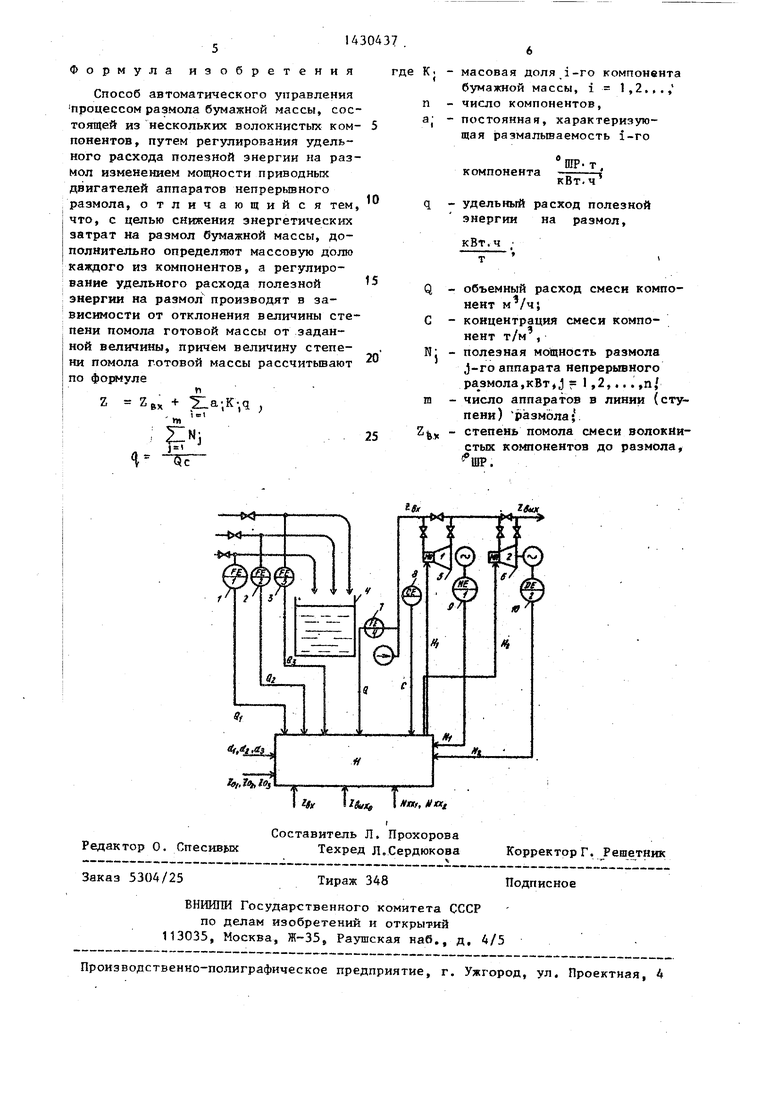

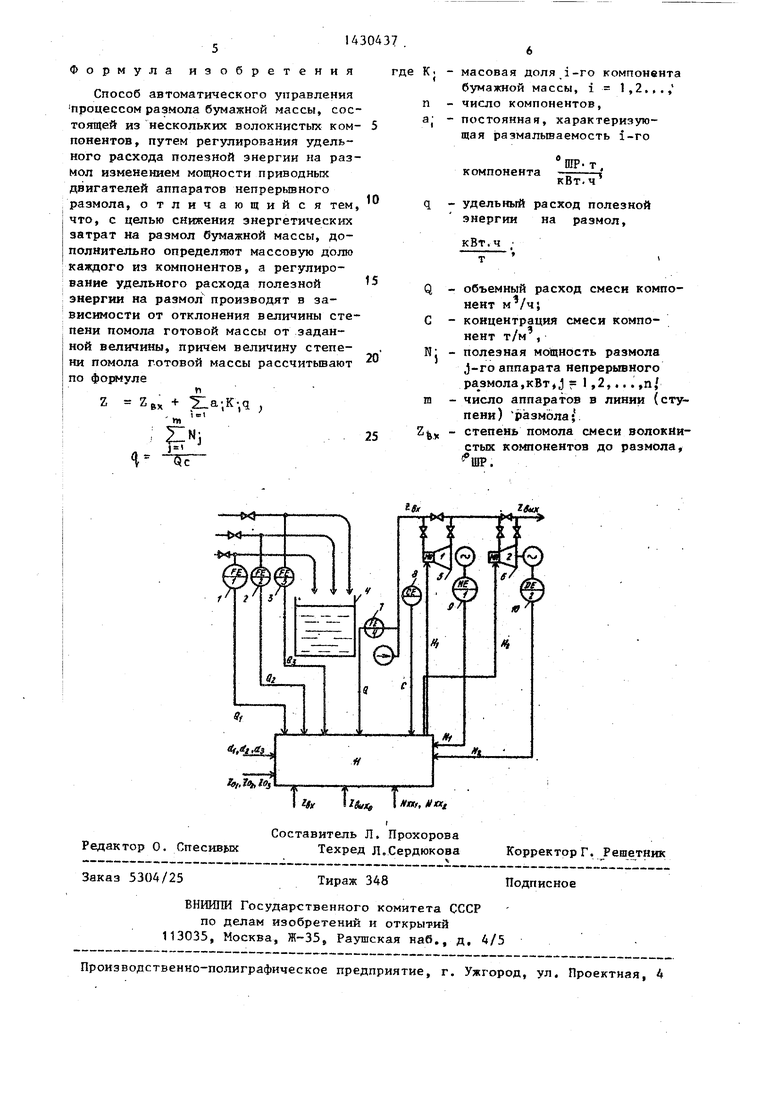

На чертеже представлена структурная схема системы управления, реализующая данный способ.

Схема содержит расходомеры 1-3, промежуточньй бассейн 4, мельницы 5 и 6, расходомер 7, измеритель 8 концентрации массы, датчики 9 и 10 для измерения мощности приводных двигателей мельниц, управляющую вычислительную машину i (УВМ).

Способ распространяется как на одиночный аппарат непрерьшного размола (АИР),, так и на группу апнара- тов, включенных последовательно, общим для каждого из этих компоновок является размол смеси волокнистых компонентов, состав которых в смеси может изменяться.

Приращение степени помола любого i-ro компонента зависит .от удельного расхода энергии, описываемого выражением

N И к-Дт ч Q. F. f

)

(I)

Q С

F

N - потребляемая на размол по- . лезная мощность, кВт объемный расход массы, м /ч, концентрация массы, т/м , расход сухого волокна, т.

Z Т К- Z- 21 (K;Z.,; + K-a-q)

f - 1

o

5

0

O

5

где

Zo + Z.a;K-n

n

o - Zl K;ZQ; ,

Z

(2)

(3)

K. начальная степень помола неразмолотой смеси волокнистых компонентов; массовая доля компонента в составе смеси.

Справедливость выражений (2), (3) была проверена экспериментально. Результаты эксперимента приводятся ниже (примеры 1 и 2).

П р и м е- р 1, В сдвоенной дисковой мельнице МДС-00 размалывалась

смесь сульфитной беленой хвойной

а...

целлюлозы (а; 0,24 --) и суль- к В Тс ч

фатной беленой лиственной целлюлозы

ШР (береза) (а 0,08 д). Состав

5 смеси: 0,5 сульфитной хвойной и 0,5 сульфатной лиственной. Степень помола смеси до размола , РаскВт Ч

ход полезной энергии 80

т.

Степень помола массы после размола рав- на заданному значению ,

Затем состав смеси изменился: 0,7 сульфитной хвойной и 0,3 сульфатной лиственной целлюлозы. При той же величине затрат полезной мощ-

ности- 80 пень .помола

3 ШР, До

(по прототипу) сте- после размола равна- размола степень помола

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом непрерывного размола смеси волокнистых компонентов | 1987 |

|

SU1416581A1 |

| Способ автоматического управления потоком массы в последовательно включенных аппаратах непрерывного размола | 1975 |

|

SU747918A1 |

| Способ подготовки бумажной массы для производства бумаги для глубокой печати | 1980 |

|

SU931878A1 |

| Способ подготовки волокнистой массы для изготовления подпергамента | 1977 |

|

SU632788A1 |

| Способ приготовления бумажной массы | 1986 |

|

SU1335600A1 |

| Бумажная масса для изготовления тароупаковочных материалов | 1982 |

|

SU1074936A1 |

| Способ изготовления бумаги | 1981 |

|

SU1040011A1 |

| Бумажная масса для изготовления картона для стереотипных матриц | 1980 |

|

SU937592A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ - ОСНОВЫ ПАРАФИНИРОВАННОЙ БУМАГИ ДЛЯ НАРУЖНОЙ ЗАВЕРТКИ КОНДИТЕРСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2309214C1 |

| Коническая мельница | 1989 |

|

SU1615264A1 |

Изобретение относится к целлюлозно-бумажной прснмышленности, в частности применяется при автоматическом управлении процессами непрерывного размола бз ажной массы, состоящей из нескольких волокнистых компонентов. Цель изобретения - снижение энергетических затрат на размол бумажной массы. Для этой цели дополнительно определяют массовую долю каждого из компонентов, рассчитывают величину степени помола готовой массы и регулируют удельный расход полезной iэнергии на размол в.зависимости от отклонения рассчитанной величины степени помола готовой массы от заданного значения. 1 ил. (Л

ем

Z бых

Zigbix Z

- 2iie. a;q 6x

- степень помола i-ro компонента до и после размола, ШР,

я- - коэффициент, учитывающий размалываемость 1-го компонента, по физическому смыслу он характеризует податливость волокнистого материала к размолу и показывает, какик; должен быть удельный расход энергии для увеличения степени помола массы на , Степень помола смеси компонент ле размола вычисляется по правиаддитивности

35 ШР. Вычисленное значение расхода энергии из уравнения Z,,, -fMO,7.0,24 -|LJ:. 0,3 0, кВт, чкВт..ч

5

0

5

28 ШР при q 65

равно q кВт ,ч

65

Размол

кВт ч

t

т

дал после процесса 1

степень помола 28,5 °ШР,

Пример 2, Ту же смесь размалывали, но в пропорвди 0,3 сульфитной беленой хвойной и 0,7 сульфатной беленой лиственной целлюлозы. При

кВт, ч

т

помола массы после размола 25 ШР, Вычисленное значение q из уравнения

расходе энергии 80

степень о,

15

. (0,3. 0,24 -fll. 0,7. 0, кВт-ч кВт.т

i q 28 ШР равно а

кВт1 ч

Размол при этом расходе дала 28 ® ШР

Таким образом, показана возможность расчета степени помола смеси и использование расчетного значения для корректировки удельного расхода энергии на размол в случае, когда изменяется композиционный состав смеси по волокнистым компонентам.

Использование данного способа на более эффективно в случае, когда управление процессом размола ведут с помощью автоматических систем управления технологического процесса (АСУТП), в состав которой входит УВМ, которая может выполнять необходимые вычислительные операции.

В рассматриваемой технологической схеме ведется размол смеси из трех компонентов в двух последовательно включенных дисковых мельницах.

Объемный расход каждого из волокнистых компонентов может изменяться и он измеряется с помощью магнитных расходомеров 1-3, В промежуточном бассейне 4 происходит смешение компонентов и подача их на размол, осу ществляемьдй и мельницах 5 и 6 (первый и втор1ой по ходу массы), Общий расход массы, подаваемой на размол, измеряется с помощью расходомера 7. Там же измеряется концентрация массы с помощью измерителя 8, Мощность приводных двигателей мельниц измеряется с помощью датчиков 9 и 10. Все из указанных приборов имеют аналоговые выходные сигналы, которые вводятся через УСО в УВМ. Через дискретные входы вводятся коэффициенты

(

1 3

а также результаты лабораторных измерении степени помола каждого из компонент (до размола)

Z

си

ог 05

Допустим также ввод

данных лабораторных анализов о степени помола смеси на входе в размол Z

бх

Если вводится ,TO ВВОдить Z 01 5 ZQJ , ZQ нет необходимости, В УВМ вводится также требуемое значение степени помола массы на выходе линий .

По текущим значениям -расходов компонентов и общему расходу УВМ вычисляет массовые доли компонент. ном случае это будут

г -.Mil- г - ОТГГ

к -.Sj(ll. Q, (t)

Далее УВМ производит вычисление 5 текущего значения q(t-). причем

,, V N,(t) - Нч,,1 + Njt)-Nxyil

5

0

где N N

УХ

мощность непроизводительных потерь первой и второй мельниц, эти дантле вводятся в УВМ как постоянные , значения N , Nyx орреде- ляются как мощность при полностью разведенных дисках.

Затем УВМ вычисляет величину Z вьш и сравнивает ее с заданным значением ZftH.,-. Если Zftb,, Ф Z йых« то УВМ фор0

5

ftWttf Bblt t- ь 8biXo мирует управляющие воздействия jUi

и (Uj, вьщаваемые на механизмы приса- дом (Ш) дисков. По выбору опера то5 ра может быть осуществлено групповое управления ( fU, и ц формируются пропорционально отклонению & Z вых выхд и одновременно вьзда- ются на мл) или управление только одной мельницей (например, последней по потоку, тогда вьздается только уп- . равляющий сигнал fUy а |U, - блокируется, этот режим возможен, когда одна из мельниц в резерве или ремонте) Изменение рабочего зазора мезкду дис ками в результате отработки управляющих воздействий рд, и jU приводит к изменению полезной мощности УВМ снова рассчитывает новое значение q(t) и далее процесс повторяется.Так же работает УВМ и в случае, когда из-за изменения Q, меняется К, b требуется изменить q для стабилизации ZabixОтказ от оперативных измерений степени помола, которые привели бы к ошибочным вычислениям удельного расхода электроэнергии по способу прототипа и последующей потере точности стабилизации степени помола как одного из главных показателей качества размола, .не означает потери контроля за этим показателем. Расчетные значения Z,, могут вьгоодиться на дисплей и устройство, печати и оД- повременно контролироваться по данным периодических лабораторных анализов при Необходимости,

0

5

0

Формула изобретения

Способ автоматического управления процессом размола бумажной массы, состоящей из нескольких волокнистых компонентов, путем регулирования удельного расхода полезной энергии на размол изменением мощности приводных двигателей аппаратов непрерьтного размола, отличающийся тем, что, с целью снижения энергетических затрат на размол бумажной массы, дополнительно определяют массовую долю каждого из компонентов, а регулирование удельного расхода полезной энергии на размол производят в зависимости от отклонения величины степени помола готовой массы от заданной величины, причем величину степени помола готовой массы рассчитьшают по формуле

Z ZBX Tla-.K-q -n,

:

I И 1вах .

Составитель Л. Прохорова Редактор О. Спесивях Техред л.Сердюкова Корректор Г. Решетник

Заказ 5304/25

Тираж 348

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

К- - масовая доля,-го компонента бумажной массы, 1 - 1,2.,., число компонентов, постоянная, характеризующая размальшаемость i-ro

п

з;

компонента

О 1 - удельный расход полезной энергии на размол,

кВт.ч ;

Q - объемный расход смеси компонент

С - концентрация смеси компонент т/м ,

N: - полезная мощность размола J-ro аппарата непрерывного ра змола,кВт« 1 ,2,... ,п/

ш - число аппаратов в линии (ступени) размола;

fex степень помола смеси волокйи- стых компонентов до размола, .

Р

Mittt

Подписное

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОГО РАЗМОЛА БУМАЖНОЙ МАССЫ | 0 |

|

SU403796A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-15—Публикация

1987-04-13—Подача