Изобретение относится к управлению размолом волокнистых материалов, используемых в целлюлозно-бумажной промьшшенности при подготовке массы для выработки бумаги и картона. Размол массы осуществляется в аппаратах непрерывного размола (АНР) - конических и дисковых мельницах.

Цель изобретения - п овьпиение качества размола и уменьшение затрат энергии на размол смеси волокнистых компонентов.

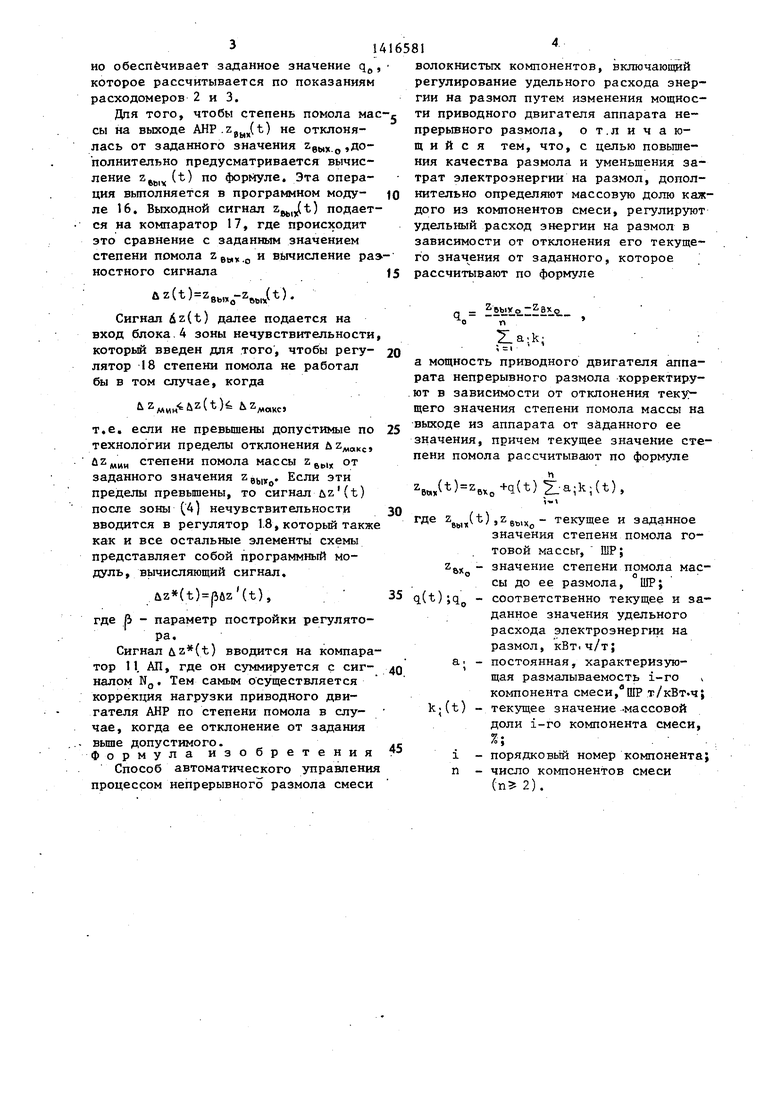

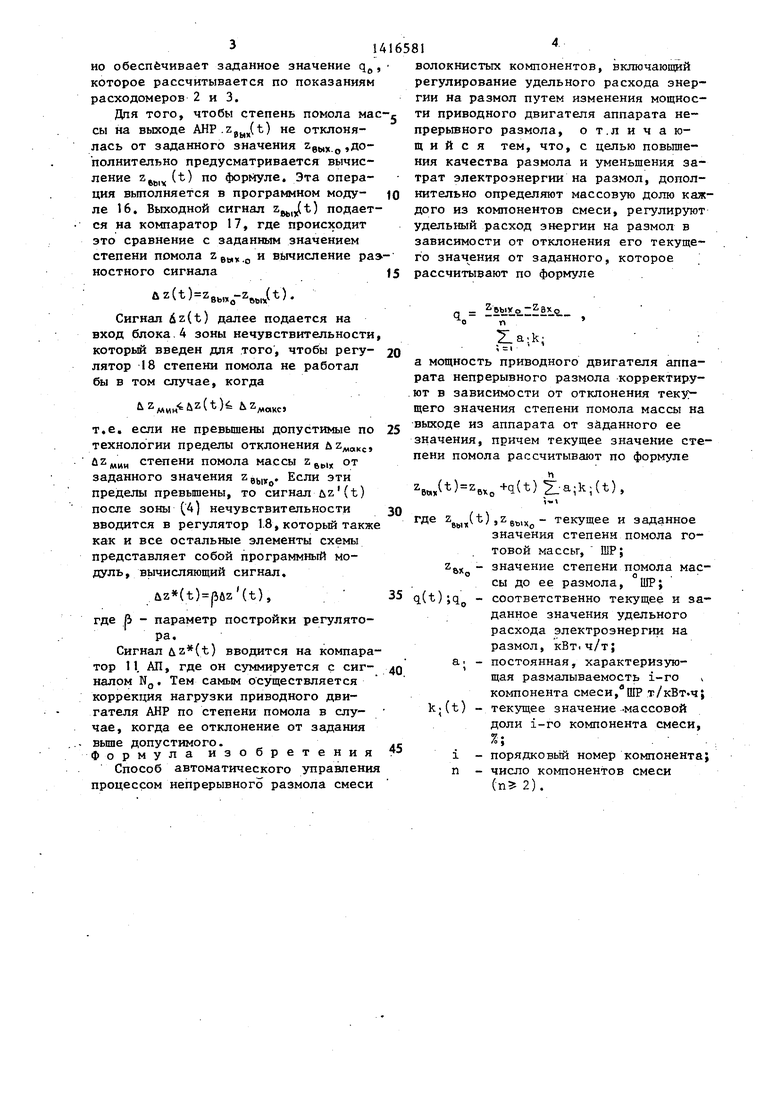

На чертеже приведена структурная схема системы управления-, реализую- щей предлагаемый способ.

Наиболее простыми технические ре- ;шения по системе получаются в случае, ;если для управления используют циф- ровую вычислительную технику, что и -имеет место в АСУТП производства бу- :маги, в состав которых входят и под-; iсистемы управления размолом массы. Ограничимся случаем, когда , В промежуточный бассейн 1 поступают 2 сорта волокнистых материалов, Их объемные расходы Q и Qj измеряются соответственно магнитными расходомерами 2 (компонент А) и 3 (коьтонент в), После бассейна масса насосом подается в линию размола, которая может состоять-из одного и более АНР, Перед входом в линию измеряется концентра- ция массы С (с помощью концетргтоме- ра 5).

Для простоты на схеме показан один АНР, состоящий из приводного двигателя-., собственно мельницы 6 и механизма присадки (ш) 8, Мощность приводного двигателя 7 измеряется кило- ваттметром 9 и регулируется с помощью регулятора 10 мощности, имеющего компаратор И, на котором все подаваемые внешние сигналы сравниваются с сигналом задания мопщости N, вводимым от внешнего задатчика. Элементы 8-11 образуют автомат присадки (АП) аппарата непрерывного размола.

Текущее значение q(t) удельного расхода энергии на размол вычисляется в модуле 12, которьш при цифровом управлении реализуется программным путем, образуя программный модуль, вычисляющий

,,ч N(t.)

-Q tl+Q JtTcrtT

в аналогичном программном модуле 13 вычисляется требуемое (.заданное) .

значение удельного , причем

расхода энергии

5

qjt) -2. ia;k,(t)

где Z - заданное

в

вЫКл

помола массы ла, UIP; - заданное значение

значение степени до ее размостепеии

помола массы после размола, °ШР;

а,- - постоянная.

характеризуволокющая размалываемость нистого материала, -° ШР т/кВт Ч, В рассматриваемом случае (),

Q;(t)

k;(t)

ZlQ.Ct)

т,е.

k,

Ч

Q.(t) QTTtT+QiTtT

Q2(t)

Q rtT+Q TtT

где k/ (t) - текущее значение массовой доли i-го компонента смеси;. i - порядковьй номер компонента;

п - число компонентов. Рассчитанные таким образом сигналь: q(t) и q(j(t) подаются на компаратор 14, где вычисляется разностный сигнал

q|t)qJt)-q(t), . .

которьй далее подается в регулятор 15,

Последний также реализуется программным путем, формируя сигнал

uq(t)oiuq(t).

где об - настроечный коэффициент регулятора. Сигнал Ciq(t) вводится затем в компаратора ПАП,

I -

Оператор устанавливает только заданные значения .O ; ЬУ.„ и Nj,,. Если q(t)tt qj,(t), т,е, iq(t)itO,

то сигнал uq(t), суммируясь с сигналом NO на компараторе 11, вызывает увеличение (или уменьшение) мощности приводного двигателя N в зависимости от знака uq(t). Тем самым АП постоянно обеспечивает заданное значение q, которое рассчитывается по показаниям расходомеров 2 и 3.

Для того, чтобы степень помола мас-с сы на выходе AHP.) не отклонялась от заданного значения Zg, ,дополнительно предусматривается вычисление (t) по формуле. Эта операция выполняется в программном моду- о ле 16. Выходной сигнал Zg,t) подается на компаратор 17, где происходит это сравнение с заданным значением степени помола zg и вычисление раэ- ностного сигнала15

uz(t)Zeb,,).

Сигнал dz(t) далее подается на вход блока.4 зоны нечувствительности, который введен для того, чтобы регу- 20 лятор 18 степени помола не работал бы в том случае, когда

uz.,««4uz(t)6 t.z

/иако

Т.е. если не превыщены допустимые по технологии пределы отклонения uz,.

UZ

мии

степени помола массы z

ebix

от

заданного значения 2,,. Если эти пределы превышены, то сигнал uz (t) после зоны (А) нечувствительности вводится в регулятор 1.8, который также как и все остальные элементы схемы представляет собой программный модуль, вычисляющий сигнал.

uz(t)puz (t).

где ft - параметр постройки регулятора.

Сигнал uz(t) вводится на компаратор 11. АЛ, где он суммируется с сиг- налом NQ. Тем самым осуществляется коррекция нагрузки приводного двигателя АНР по степени помола в случае, когда ее отклонение от задания

Bbmie допустимого.

Формула изобретения

Способ автоматического управления процессом непрерывного размола смеси

волокнистых компонентов, включающий регулирование удельного расхода энергии на размол путем изменения мощности приводного двигателя аппарата непрерывного размола, о т.л и ч а ю- щ и и с я тем, что, с целью повышения качества размола и уменьшения затрат электроэнергии на размол, дополнительно определяют массовую долю каждого из компонентов смеси, регулируют удельный расход энергии на размол в зависимости от отклонения его текущего значения от заданного, которое рассчитывают по формуле

,

..

а мощность приводного двигателя аппарата непрерывного размола корректиру- ют в зависимости от отклонения текущего значения степени помола массы на выходе из аппарата от заданного ее значения, причем текущее значение степени помола рассчитывают по формуле п

/ - f I

WJt оло -

1-«.

Z--,(t),Z,

W) exo+q(t)-a;k;(t),

где

-выи - въ1Хо текущее и заданное значения степени помола

5 q(t)-.q 0

5

товой массы, ШР; значение степени помола массы до ее размола, °ШР; соответственно текущее и заданное значения удельного расхода электроэнергии на размол, кВт. ч/т; а. - постоянная, характеризующая размалываемость i-ro v компонента смеси, ШР т/кВт.ч; kj(t) -текущее значение-массовой

доли i-ro компонента смеси, 7..

/о ,.. ,

i - порядковьЕй номер компонента; п - число компонентов смеси

(п 2).

/ 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом разлома бумажной массы,состоящей из нескольких волокнистых компонентов | 1987 |

|

SU1430437A1 |

| Способ управления процессом размола бумажной массы в аппарате непрерывного размола с внешней рециркуляцией массы | 1984 |

|

SU1196433A1 |

| Способ автоматического управления про-цЕССОМ НЕпРЕРыВНОгО РАзМОлА буМАжНОйМАССы | 1978 |

|

SU821623A1 |

| Способ автоматического управления потоком массы в последовательно включенных аппаратах непрерывного размола | 1975 |

|

SU747918A1 |

| Способ управления процессом размола волокнистых полуфабрикатов при высокой концентрации | 1986 |

|

SU1335601A1 |

| Способ автоматического управления процессом размола массы | 1978 |

|

SU943361A1 |

| Система автоматического управления размолом волокнистых компонентов полуфабриката | 1984 |

|

SU1210888A1 |

| Способ автоматического управления потоком массы в последовательно включенных аппаратах непрерывного размола | 1983 |

|

SU1131947A1 |

| Способ определения степени помола бумажной массы | 1986 |

|

SU1401091A1 |

| Система автоматического управления процессом размола волокнистой массы | 1981 |

|

SU1017754A1 |

Изобретение относится к бумажной промьштенности, а именно к автоматическому управлению технологическими процессами в отраслях народного хозяйства, где производятся листовые материалы на. базе волокнистых суспензий. Цель изобретения - повьппение эффективности управления путем обеспечения оптимального режима процесса размола волокнистого полуфабриката. Степень помола волокна регулируют путем изменения .присадки ротора с коррекцией по текущему значению концентрации, пропорционально которой регулируют расходы компонентов полуфабриката в гидроразбиватель, причем в режиме увеличения производительности величину задания степени помола корректируют пропорционально соотношению текущих значений разрывной длины и оборотов привода, а величину задания расходов компонентов полуфабриката - пропорционально соотношению фиксированного значения концентрации и разрывной длины. 1 ют. (Л

If ffa

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОГО РАЗМОЛА БУМАЖНОЙ МАССЫ | 0 |

|

SU403796A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-08-15—Публикация

1987-01-20—Подача