Изобретение относится к электротехнике, а точнее к полимерному изоляторостроению, и может быть использовано для изготовления полимерных стеклопластиковых изоляторов и покрышек для станций, подстанций, сетей и электрифицированных железных дорог, в том числе для контактной сети.

Широкое применение полимерных изоляторов в электрических сетях ограничивается сложностью применяемых технологических процессов формирования ребристого защитного покрытия на цилиндрической основе из стеклопластика (стержнях, трубках). Многие фирмы используют технологию формирования защитного покрытия в разъемных пресс-формах, заполняя их материалом покрытия в исходном состоянии, обеспечивающем придание материалу нужной формы и последующую ее фиксацию. Однако при этом размеры изделий оказываются ограниченными, а необходимое оборудование - дорогим, что удорожает изделия и ограничивает объем их выпуска.

Известен способ формирования защитной оболочки изолятора (патент Франции 2194557, кл. Н 01 В 13/22, опубл. 1976 г. ), согласно которому стержень большой длины (0,5-3 м) помещают в форму, где его фиксируют съемными опорами. Фиксация стержня необходима для обеспечения равнотолщинности защитной оболочки. Затем под давлением форму заполняют материалом ЭПДМ (этилен-пропилен диен мономер), который вулканизуют в форме. К недостаткам способа следует отнести следующее:

- если опоры убираются до сброса давления, то оболочка получается неравнотолщинной из-за гибкости длинного стержня, зафиксированного в оправках на концах стержня;

- если опоры убираются после сброса давления, то оболочка получается с отверстиями, которые потом необходимо заделывать.

Известен способ формирования защитной оболочки изолятора (авторское свидетельство СССР, 1379810, H 01 В 19/00, 1988), согласно которому длинный стержень помещают в форму, имеющую плоскость разъема, параллельную оси стержня, смыкают форму, заполняют ее дозированным количеством материала, полуотверждают, размыкают форму, передвигают стержень вдоль оси и формуют следующий участок защитной оболочки, а предыдущий - окончательно отверждают в дополнительной пресс-форме, служащей для окончательного отверждения и формирования ребер, обеспечивающих высокую электрическую прочность. К недостаткам способа следует отнести:

- сложность применяемой оснастки;

- необходимость строгого контроля за технологическим процессом;

- прерывность процесса и сложность получения монолитности в стыках участков.

Известен способ формирования защитной ребристой оболочки изолятора, согласно которому круглый стеклопластиковый стержень или полый цилиндр с дозированным количеством сырой резины помещают в одну из разъемных частей пресс-формы, смыкают обе части пресс-формы под давлением, нагревают ее, затем пресс-форму размыкают, извлекают изделие и проводят обработку. (Патент Российской Федерации 2143760, H 01 В 17/00, 27.12.1999). Данный способ взят нами за прототип.

Однако способ по прототипу трудоемок при укладке сырой резины необходимого объема в каждую часть пресс-формы снизу и сверху стеклопластиковой основы. При этом можно обеспечить равномерное распределение сырой резины по длине изделия, что приводит к браку, связанному с неполным формированием ребер.

Данное изобретение устраняет указанные недостатки.

Техническим результатом изобретения является снижение трудоемкости при укладке сырой резины, равномерное распределение сырой резины заданной толщины по всей длине изделия, снижение (по существу полное устранение) бракованных изделий, обусловленных неполным формированием ребер, повышение производительности процесса.

Технический результат достигается тем, что в способе формирования защитной ребристой оболочки изолятора, при котором стеклопластиковый круглый стержень или полый цилиндр с дозированным количеством сырой резины помещают в одну из разъемных частей пресс-формы, смыкают обе части пресс-формы под давлением, нагревают ее, затем пресс-форму размыкают, извлекают изделие и проводят дополнительную термообработку, дозированное количество сырой резины наносят на стеклопластиковый стержень или полый цилиндр с помощью головки экструдера, содержащей два последовательных соосных полых цилиндра разного диаметра, один из диаметров цилиндров соответствует диаметру стеклопластикой основы, а другой, большего диаметра - наружному диаметру слоя сырой резины, в стенке этого цилиндра выполнено отверстие для подачи сырой резины, по мере заполнения цилиндра диаметра сырой резиной, стеклопластиковая основа с нанесенным слоем перемещается до выхода из цилиндра большего диаметра под давлением сырой резины, поступающей из экструдера, затем стеклопластиковую основу с нанесенным слоем сырой резины помещают в пресс-форму, нагретую до температуры 120-160o, и в течение 20-40 мин выдерживают при этой температуре, после этого пресс-форму разнимают и извлекают изделие, затем в эту же разогретую пресс-форму помещают следующую стеклопластиковую основу с нанесенным слоем сырой резины и процесс повторяют.

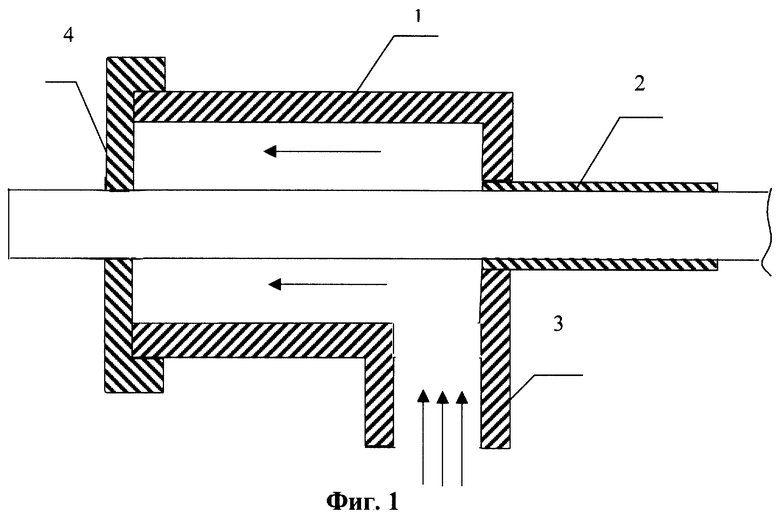

Сущность изобретения поясняется на фиг. 1 и 2.

На фиг. 1 представлена головка экструдера в начальном положении цикла нанесения слоя сырой резины, где 1 - цилиндр большего диаметра, 2 - цилиндр меньшего диаметра, 3 - патрубок для подачи сырой резины из экструдера 1, 5 - стеклопластиковая основа в виде круглого стержня.

На фиг. 2 представлена головка экструдера в процессе работы, где: 6 - сформированный слой сырой резины. Стрелками на фиг. 1 и фиг. 2 обозначено направление движения сырой резины из экструдера через головку.

Согласно изобретению равномерный сформированный слой сырой резины 6 на стеклопластиковой основе 5 (фиг. 2) формируется заранее до укладки заготовки в пресс-форму. Такой слой формируется с помощью литьевой машины или экструдера при использовании специальной головки, показанной на фиг. 1. Цилиндр большего диаметра 1 предназначен для формирования необходимого по толщине равномерного слоя сырой резины 6 на стеклопластиковой основе 5. Сырая резина подается из экструдера или литьевой машины через боковой патрубок 3, расположенный в начале цилиндра 1. Сырая резина (стрелками на фигурах обозначено ее направление) постепенно под давлением заполняет кольцевую полость между стеклопластиковой основой 5 и цилиндром большего диаметра. Крышка 4 с отверстием для прохода конца стеклопластиковой основы 5, на которой резина не наносится, удерживается на внешней поверхности цилиндра 1 только трением. После заполнения резиной всего объема между стеклопластиковой основой 5 и внутренней стенкой цилиндра 1 развиваемое давление (литьевой машиной или экструдером) сдвигает крышку 4 (фиг. 1 и 2) с цилиндра и стеклопластиковая основа 5 со слоем сырой резины 6 начинает перемещаться, выходя из цилиндра 1 (см. фиг. 2). Когда в цилиндре меньшего диаметра 2 остается конец стеклопластиковой основы 5, не подлежащей нанесению сырой резины, процесс подачи сырой резины в головку экструдера прекращается путем остановки литьевой машины (экструдера).

Стеклопластиковая основа 5 с нанесенным слоем сырой резины 6 вынимается из головки экструдера (фиг. 1) и транспортируется к пресс-форме либо на склад.

В головку экструдера заводится новая стеклопластиковая основа 5 и процесс нанесения сырой резины повторяется.

Полученная заготовка в виде стеклопластиковой основы с нанесенным слоем сырой резины устанавливается в разомкнутую разогретую до рабочей температуры пресс-форму (в зависимости от состава резины от 120 до 160oС), после чего пресс-форма смыкается прессом с усилием, обеспечивающим давление на всю поверхность резины около 50 кг/см2. После смыкания пресса изделие выдерживается при заданной температуре, необходимой для предварительной вулканизации резины (от 120 до 160oС в зависимости от состава резины) в течение 20-40 мин (в зависимости от состава резины и формы ребер). Затем пресс-форма разнимается и изделие извлекается из него без охлаждения пресс-формы. Такой порядок термообработки изделия обеспечивает высокую производительность процесса, поскольку не тратится время и энергия на разогрев и охлаждение пресс-формы, а также не происходит деформация изделия из-за различия коэффициентов линейного расширения металла пресс-формы и материала изделия.

При необходимости изготовления изоляторов большой длины предусмотрена каретка для выходящего изделия, которая не позволяет колебаний в вертикальном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОЙ РЕБРИСТОЙ ОБОЛОЧКИ ИЗОЛЯТОРА | 1998 |

|

RU2143760C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ЗАЩИТНОЙ РЕБРИСТОЙ ОБОЛОЧКИ | 1996 |

|

RU2110861C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ЗАЩИТНОЙ РЕБРИСТОЙ ОБОЛОЧКИ | 1995 |

|

RU2118859C1 |

| Способ нанесения ребристого покрытия на длинномерные изделия | 1982 |

|

SU1030862A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛОШНОГО ЗАЩИТНОГО РЕБРИСТОГО ПОКРЫТИЯ ДЛЯ ПОЛИМЕРНЫХ ИЗОЛЯТОРОВ | 1993 |

|

RU2080675C1 |

| УСТРОЙСТВО ДЛЯ ОГРАНИЧЕНИЯ ПЕРЕНАПРЯЖЕНИЯ | 2002 |

|

RU2211497C1 |

| Способ получения ребристого покрытия | 1986 |

|

SU1379810A1 |

| Способ изготовления полого двухслойного изолятора | 1988 |

|

SU1534521A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗОЛЯТОРОВ | 2002 |

|

RU2233494C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ИЗОЛЯТОРОВ | 1998 |

|

RU2143147C1 |

Изобретение может быть использовано для изготовления полимерных стеклопластиковых изоляторов и покрышек для станций, подстанций, сетей и электрифицированных железных дорог, в том числе для контактной сети. Техническим результатом изобретения является снижение бракованных изделий, обусловленных неполным формированием ребер, повышение производительности процесса. Технический результат достигается тем, что дозированное количество сырой резины наносят на стеклопластиковую основу с помощью головки экструдера, содержащей два последовательных соосных полых цилиндра разного диаметра. Стеклопластиковую основу с нанесенным слоем сырой резины помещают в пресс-форму, нагретую до температуры 120-160oС, и в течение 20-40 мин выдерживают при этой температуре, после этого пресс-форму разнимают и извлекают изделие. 2 ил.

Способ формирования ребристой защитной оболочки изолятора, заключающийся в том, что стеклопластиковую основу с дозированным количеством сырой резины помещают в одной из разъемных частей пресс-формы, смыкают обе части пресс-формы под давлением, нагревают, затем пресс-форму разнимают, извлекают изделие и проводят дополнительную термообработку, отличающийся тем, что дозированное количество сырой резины наносят на стеклопластиковую основу с помощью головки экструдера, содержащей два последовательных соосных полых цилиндра разного диаметра, в стенке цилиндра большего диаметра выполнено отверстие для подачи сырой резины, по мере заполнения цилиндра большего диаметра сырой резиной стеклопластиковую основу с нанесенным слоем сырой резины перемещают до выхода из цилиндра большего диаметра давлением сырой резины, поступающей из экструдера, затем стеклопластиковую основу с нанесенным слоем сырой резины помещают в пресс-форму, нагретую до температуры 120-160oС, и в течение 20-40 мин выдерживают при этой температуре, после этого пресс-форму разнимают и извлекают изделие.

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОЙ РЕБРИСТОЙ ОБОЛОЧКИ ИЗОЛЯТОРА | 1998 |

|

RU2143760C1 |

| Способ получения ребристого покрытия | 1986 |

|

SU1379810A1 |

| US 3957560 A, 18.05.1976 | |||

| Система управления механических прессов | 1973 |

|

SU439411A1 |

Авторы

Даты

2002-01-10—Публикация

2000-06-14—Подача